您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-09-15 21:13

摘要:摩擦系数是螺栓连接的关键影响因素之一。在介绍摩擦系数分类和影响因素的基础上, 分析了摩擦系数对螺栓连接的影响,包括摩擦系数对拧紧力矩分配、轴向预紧力大小、预紧 力散布误差等。研究结果表明,摩擦系数应控制在合理范围内。摩擦系数过小,螺栓容易产 生自松动;摩擦系数过大,夹紧力矩转化效率低,容易出现粘滑效应。减小摩擦系数,可以降低拧紧力矩,减小螺栓尺寸。减小摩擦系数范围,可以降低预紧力散布误差。研究结果对 摩擦系数控制范围的确定具有重要的指导意义。

螺栓连接具有结构简单、拆卸方便、标准化 程度高等优点,在汽车行业应用广泛。扭矩法是最早出现也是应用最广的螺栓连接拧紧方法,通 过拧紧工具将螺纹紧固件拧紧至目标扭矩值,从 而产生预紧力。在使用扭矩法拧紧螺栓时,摩擦 系数对轴向预紧力的影响较大[1],如果摩擦系数过 大,可能会导致螺栓获得的轴向预紧力低于安全 阈值,零部件在使用过程中出现松动、异响。如果摩擦系数过小,可能会导致轴向预紧力高于材 料屈服极限,出现螺栓断裂、螺纹脱扣或者被连 接件表面被压溃等问题。因此,需要重点研究摩 擦系数对螺栓连接影响,对螺栓连接的摩擦系数 范围进行设计管控。

1 摩擦系数分类

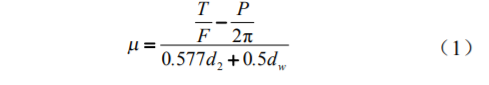

与螺栓连接相关的摩擦系数主要有三种:螺 纹摩擦系数 μs、支承面摩擦系数 μw 和结合面抗滑 移系数 μT。简化分析时,经常采用总摩擦系数 μ。总摩擦系数是在理论上假设螺纹摩擦系数与支承 面摩擦系数相等,根据拧紧力矩与预紧力的关系 计算确定[2]为:

式中,T 为拧紧力矩,Nm;F 为轴向预紧力,N;P 为螺距,mm;d2 为外螺纹基本中径,mm;dw 为支承面等效摩擦直径,mm。

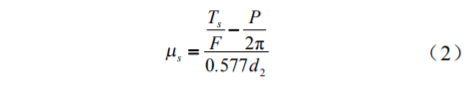

螺纹摩擦系数 μs 是螺纹连接副内外螺纹接触 表面之间的摩擦系数,根据螺纹力矩 Ts 与预紧力 的关系计算确定为:

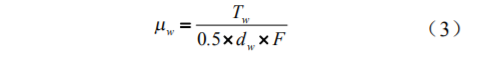

支承面摩擦系数 μw 是螺栓/螺母头部与被连 接件支承面之间的摩擦系数,根据支承面摩擦力 矩 Tw 与预紧力的关系计算确定为:

抗滑移系数 μT 是被连接件结合面之间的摩擦 系数,根据试验所测得的滑移荷载和预紧力的关 系计算确定为:

式中,TQ 为由试验测得的滑移荷载,N;qF 为摩 擦面数量;FV 为试件滑移一侧螺栓预紧力实测值之和,N。

2 摩擦系数的影响因素

2.1 材料配对

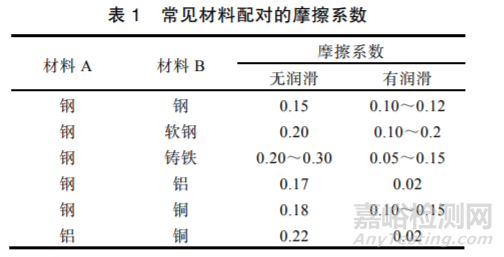

摩擦是发生在两个或多个零件之间的,摩擦 副的材料特性是影响摩擦系数的重要因素之一, 材料的配对不同,摩擦系数测试结果也不相同。表 1 给出了常见材料配对的摩擦系数[3]。

2.2 表面处理和润滑状态

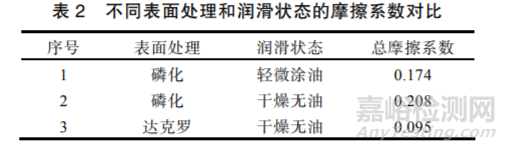

表面处理和润滑状态是影响摩擦系数的关键 因素,也是调节摩擦系数的主要方法。同一螺栓 在不同表面处理和润滑状态下的摩擦系数测试结 果,可以看出,达克罗表面处理的摩擦系数小于 磷化处理的摩擦系数,如表 2 所示。表面处理相 同时,涂油处理的摩擦系数小于干燥无油的摩擦 系数。

2.3 其它因素

摩擦系数的影响因素较多,除了材料配对、 表面处理和润滑状态,还包括材料硬度、镀层厚 度、公差配合的等级、螺纹加工方法、零件加工 质量、粗糙度、表面清洁程度、是否有垫片、环 境温度、拧紧速度、拧紧工具、拧紧方法、拧紧 次数、摩擦系数测试方法等。为了保证螺栓连接 的可靠性,需要对紧固件生产一致性、摩擦系数 测试标准、装配拧紧策略等进行控制,减少或消 除这些因素对摩擦系数范围和稳定性的影响。实 际应用中,通过添加不同的润滑剂,可以实现对 摩擦系数的调整,将摩擦系数控制在设计要求范 围内即可。

3 摩擦系数对螺栓连接的影响

3.1 拧紧力矩分配

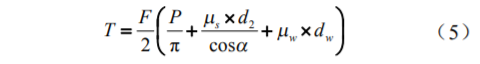

拧紧力矩的计算公式为:

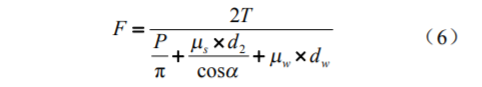

式中,T 为拧紧力矩,Nm;F 为轴向预紧力,N;P 为螺距,mm;d2 为外螺纹基本中径,mm;dw为 支承面等效摩擦直径,mm;α 为牙型半角,一般 为 30°;μs 为螺纹摩擦系数;μw 为支承面摩擦系数。

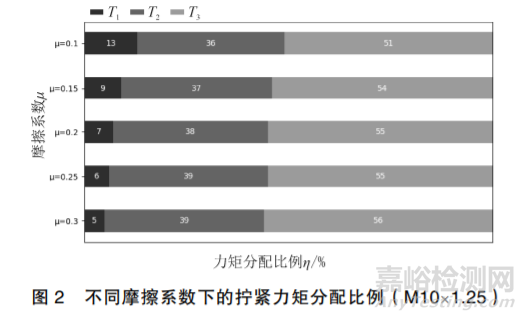

式(5)包含三部分,第一部分是用于产生夹 紧力的力矩 T1,第二部分是螺纹表面的摩擦力矩 T2,第三部分是支承面摩擦力矩 T3。摩擦系数对 拧紧力矩分配的影响如图 1 所示。夹紧力矩随摩 擦系数增大而减小,螺纹摩擦力矩和支承面摩擦 力矩随摩擦系数增大而增大。总摩擦系数 μ=0.15 时,三部分的力矩比例约为 1:4:5。

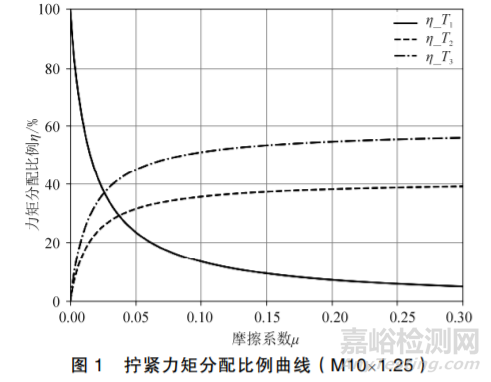

摩擦系数越小,夹紧力矩分配比例越大;摩 擦系数越大,夹紧力矩分配比例越小。不同摩擦系 数下拧紧力矩分配比例如图 2 所示。总摩擦系数 μ=0.3 时,夹紧力矩占拧紧力矩比例为 5%。总摩 擦系数 μ=0.1 时,夹紧力矩占拧紧力矩比例为 13%。

减小摩擦系数,有利于提高夹紧力矩的比例, 降低拧紧力矩,减轻工人劳动强度和拧紧工具能 耗。

3.2 螺栓轴向预紧力

对式(5)进行变形,得到螺栓轴向预紧力计 算公式为:

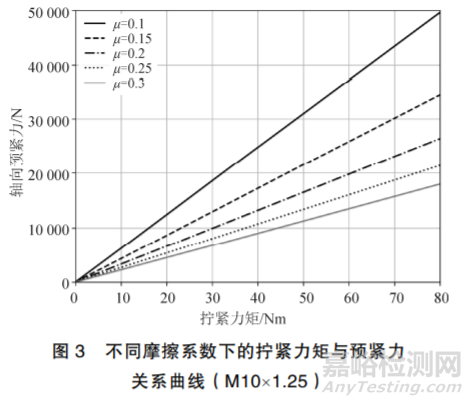

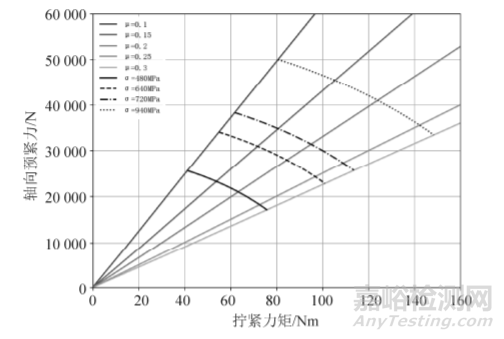

以 M10×1.25 规格螺栓为例,对于给定的摩擦 系数,式(6)分母为常数,轴向预紧力与拧紧力 矩为线性关系,如图 3 所示,拧紧力矩越大,螺 栓轴向预紧力越大。

3.3 预紧力散布误差

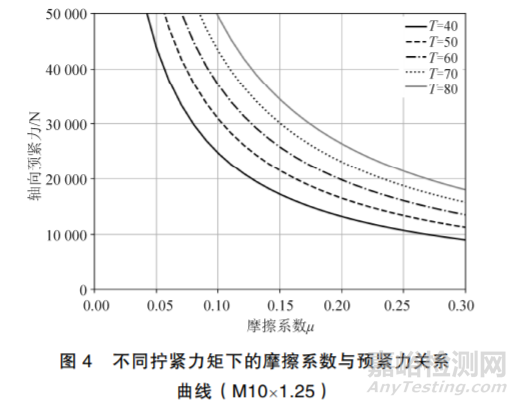

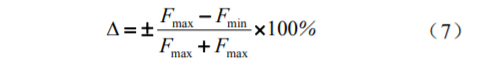

最小摩擦系数 μmin 对应的最大预紧力为 Fmax, 最大摩擦系数 μmax 对应的最小预紧力为 Fmin,定 义预紧力散布误差为:

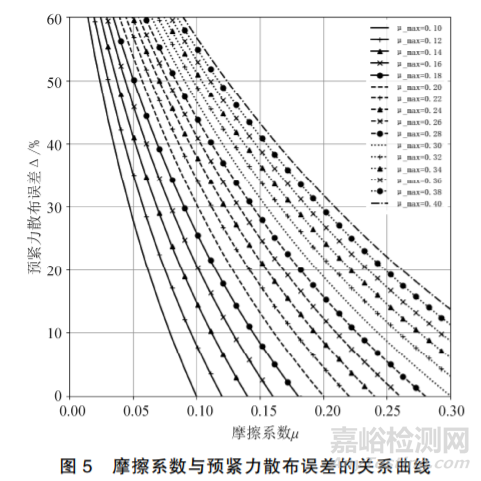

根据式(7)可以绘制摩擦系数与预紧力散布 误差的关系曲线,如图 5 所示。摩擦系数范围为 0.1~0.16 时,预紧力散布误差约为±20%;摩擦系 数范围为 0.1~0.2 时,预紧力散布误差约为±30%;摩擦系数范围为 0.1~0.4 时,预紧力散布误差约为 ±56%;摩擦系数范围越大,预紧力散布误差越大。 预紧力过大或过小都会引起螺栓连接失效。为了控制螺栓轴向预紧力波动,应减小摩擦系数 范围。

3.4 螺栓屈服轴力

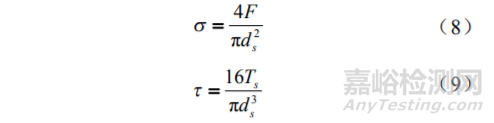

等效应力截面直径为 ds,轴向预紧力为 F, 螺纹力矩为 Ts 的螺栓,拉伸应力 σ 和剪切应力 τ 分别为:

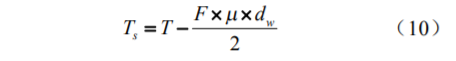

螺纹间消耗的拧紧力矩 Ts 为:

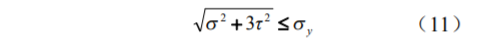

为了防止螺栓屈服失效,根据 Mises’s 屈服条 件[4],复合应力不应大于螺栓轴向拉伸屈服强度, 即:

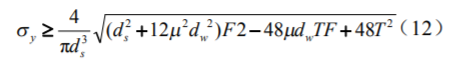

根据式(8)—式(11),可以得出:

根据式(12)绘制曲线如图 6 所示。可以看 出,减小摩擦系数,有利于提高螺栓屈服轴力。

3.5 预紧力转化效率

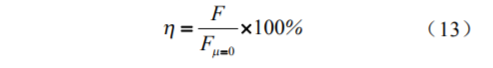

由式(6)可以看出,拧紧力矩 T 相同时,摩 擦系数 μ 越小,预紧力 F 越大,当 μ=0 时,预紧 力 F 的极限值为 Fμ=0,定义预紧力转化效率为:

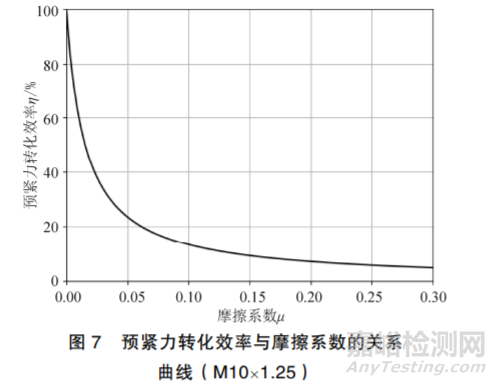

以 M10×1.25 螺栓为例,绘制预紧力转化效率 与摩擦系数关系曲线如图 7 所示,可以看出,当 μ=0 时,预紧力转化效率为 100%;当 μ=0.15 时, 预紧力转化效率为 10%;当 μ=0.3 时,预紧力转 化效率为 5%。减小摩擦系数,有利于提高预紧力 转化效率。

当螺栓拧紧到屈服点时,Fμ=0 的极限值为 Fσ, 采用 Fσ 替代式(13)中的 Fμ=0,可以计算螺栓屈 服轴力利用率,同样的,减小摩擦系数,有利于提高螺栓屈服轴力利用率。

3.6 螺栓尺寸

摩擦系数越小,预紧力转化效率越高,螺栓 屈服轴力利用率越高。预紧力相同时,螺栓屈服 轴力利用率越高,对螺栓屈服轴力的要求越低, 在螺栓屈服强度相同的条件下,螺栓应力截面积 越小,螺栓尺寸越小。

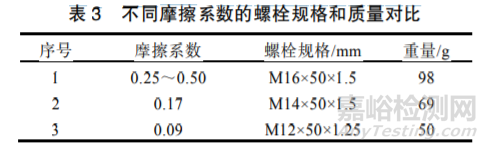

以摩擦系数为 0.25~0.5 的 M16 螺栓为例, 在不降低螺栓夹紧能力的条件下,通过降低摩擦 系数,可以减小螺栓尺寸,进而降低螺栓质量和 成本,如表 3 所示。

3.7 螺栓松动

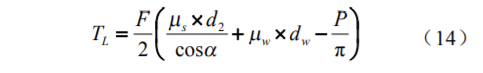

松开力矩 TL 计算公式为:

若松开力矩 TL>0,则螺栓不会自行松开;若 松开力矩 TL<0,则螺栓在不需要施加任何松开力 矩的情况下自行松开。螺栓不产生自松的条件被 称为螺纹自锁条件,即:

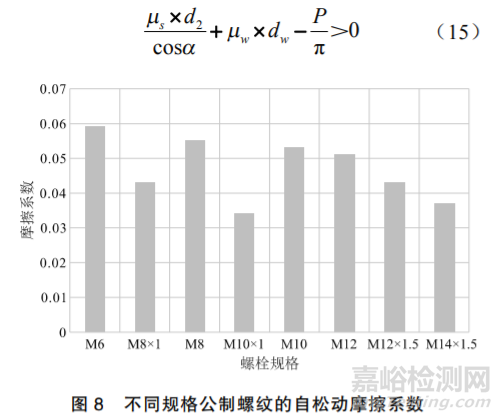

摩擦系数过小,螺栓会产生自松动。图 8 是 大众标准给出的不同规格公制螺纹自松动摩擦系 数[5]。以 M6 公制螺纹为例,摩擦系数小于 0.06 时,容易产生自松动。增加摩擦系数,有利于螺 栓防松。但是摩擦系数过大,为了保证夹紧力, 需要增加拧紧力矩和螺栓尺寸,不利于工人操作和减重。

4 结果与结论

通过上述分析,结果为摩擦系数对螺栓连接 有影响,具体包含以下几个方面:

(1)在轴向预紧力相同的条件下,减小摩擦 系数,有利于提高夹紧力矩的分配比例、降低拧 紧力矩、减轻工人劳动强度和拧紧工具能耗。

(2)在拧紧力矩相同的条件下,减小摩擦系 数,有利于提高轴向预紧力,防止被连接件分离;在螺栓规格和强度等级相同的条件下,减小摩擦 系数,有利于提高螺栓屈服轴力。

(3)在预紧力要求相同的条件下,减小摩擦 系数,有利于提高预紧力转化效率、螺栓屈服轴 力利用率、降低对螺栓屈服轴力的需求、减小螺 栓尺寸、降低螺栓质量和成本。

(4)摩擦系数控制范围越小,轴向预紧力散 布误差越小,预紧力控制精度越高,由于预紧力 过大或过小引起的螺栓连接失效风险越小。

(5)摩擦系数过小,螺栓自松动风险加大, 最小摩擦系数应控制在 0.08 以上。

(6)摩擦系数过大,夹紧力矩分配比例大幅 降低,产生相同预紧力所需的拧紧力矩增大,工 人劳动负荷增大,且容易产生粘滑效应。

本文在介绍摩擦系数影响因素的基础上,从 拧紧力矩分配,预紧力大小,预紧力散布误差等 方面,系统分析了摩擦系数对螺栓连接的影响, 进而给出摩擦系数控制要点为在防止螺栓自松动 的前提下减小摩擦系数和摩擦系数波动范围。总 摩擦系数控制范围建议在 0.13±0.03。研究结果对 于摩擦系数控制范围的确定具有重要指导意义。

来源:汽车实用技术