您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-10-08 14:59

采用激光选区熔化技术制备Ti6Al4V合金,通过正交试验方法研究了激光功率、扫描间距和铺粉厚度对合金致密性的影响,并探讨了孔隙缺陷的形成机理。结果表明:铺粉厚度对成形合金相对密度的影响最大,扫描间距次之,激光功率的影响最小;合金的相对密度随激光功率的增加先增大后趋于稳定,随扫描间距和铺粉厚度的增加而减小,随体能量密度的增加而增大;最优工艺为激光功率200W、扫描间距0.10mm、铺粉厚度0.03mm,此时合金的相对密度为99.24%合金内部存在气孔和匙孔两种孔隙,前者主要由熔池内部较高的温度梯度造成设备内部的惰性气体、粉末蒸气等未及时逸出所导致,后者主要由工艺参数不当,熔池发生球化效应以及皱缩效应所引起。

1 试样制备与试验方法

试验材料为上海3D打印材料工程技术研究中心通过电极感应熔炼气雾化法生产的Ti6Al4V合金粉末,经过筛分分级处理后取粒径在15~53μm的粉末用于SLM成形,粉末中值粒径为30.8μm,具体微观形貌见图1。

成形前将Ti6Al4V合金粉末在干燥箱中于120℃烘干2h。试验基板选用厚度为45mm的纯钛板,表面经吹砂处理后用酒精清洗。基于前期研究结果,并按照L9(34)正交表选取9组工艺参数,采用工业级3D打印机进行Ti6Al4V合金的SLM 成形,成形前向设备中填充保护气体氩气;热源为Yb-fibre光纤激光器,最大激光功率为400W,扫描速度为1200mm·s-1,光斑直径为100μm,采用之字形扫描策略,层间夹角为67°,成形件尺寸为ϕ10mm×14mm,各组均成形3个平行试样以减少试验误差。激光体能量密度E计算公式如下:

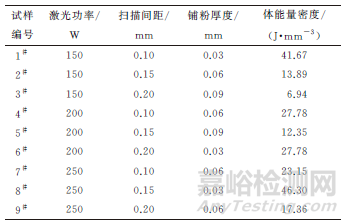

SLM成形工艺参数及计算得到的体能量密度如表1所示。

表1 Ti6Al4V合金的SLM成形工艺参数

使用线切割机将成形件与基板分离,采用阿基米德排水法测成形件的相对密度。使用320#,600#,1000#,1500#,2000#金相砂纸依次对成形件的线切割表面进行打磨,经金刚石抛光液抛光后,用体积比85∶10∶5的水、硝酸、氢氟酸配制的溶液腐蚀10s,采用光学显微镜(OM)观察成形件缺陷形貌。

2 试验结果与讨论

2.1 激光工艺参数对相对密度的影响

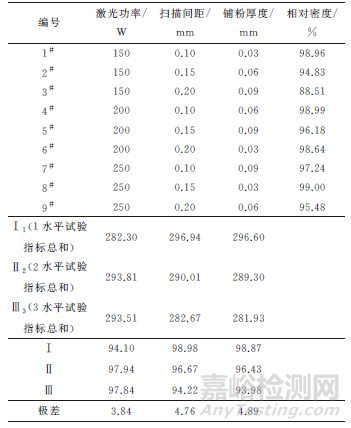

表2 SLM成形Ti6Al4V合金相对密度的正交试验结果

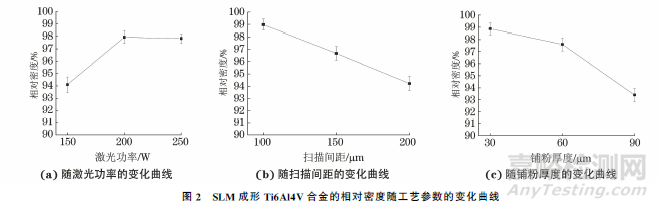

由表2可以看出,当激光功率为250W,扫描间距为0.15mm,铺粉厚度为0.03mm,即体能量密度为46.3J·mm-3时,所得成形件的相对密度最大,达到99.00%。结合表1可知,随着激光体能量密度的降低,成形件的相对密度下降,当体能量密度为6.94J·mm-3时,成形件的相对密度最低,仅为88.51%。在Ti6Al4V合金SLM成形过程中,铺粉厚度对成形件相对密度的影响最大,扫描间距次之,激光功率的影响最小。Ti6Al4V合金的最优SLM成形工艺为激光功率200W、扫描间距0.10mm、铺粉厚度0.03mm,此时的体能量密度为55J·mm-3,采用最优工艺进行SLM成形,所得成形件的相对密度为99.24%。由图2可以看出,随着激光功率的增加,成形件的相对密度先增大后趋于稳定,随着扫描间距和铺粉厚度的增加,成形件的相对密度呈下降趋势。

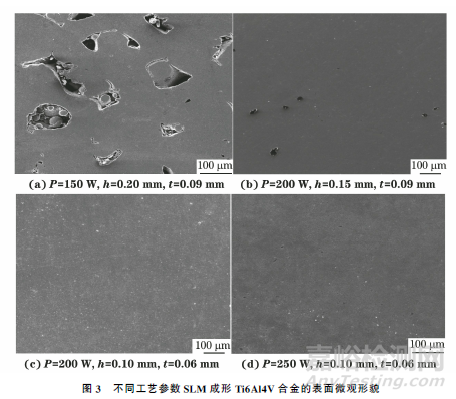

由图3可以看出:当激光功率为150W,扫描间距为0.20mm,铺粉厚度为90μm时,成形件表面锲状孔隙(匙孔)数量较多,匙孔内部存在较多未熔化的粉末颗粒,此时匙孔主要是因为粉末的不充分熔化造成,较低的激光功率不足以充分熔化较厚的粉末床,导致熔池深度较浅,此时在表面张力的影响下,熔池浸润性较差,粉末成形性变差,从而导致成形件的致密性下降;当激光功率提高到200W,扫描间距降低至0.15mm时,成形件表面匙孔的数量明显减少,表面成形质量显著提高,这是因为随着激光功率的提高,粉末吸收足够的热量而充分熔化,熔池的长度、宽度和深度增加,粉末层间结合能力变强,成形件表面质量提高,相对密度增大;当激光功率为200W,扫描间距为0.10mm,铺粉厚度为0.06mm时,成形件的表面质量较好,该成形件表面平整,匙孔基本消失,这是由于随着铺粉厚度的降低,仅需较小的激光功率便可将合金粉末完全熔化,熔体浸润性好,成形件表面平整,粗糙度小,且具有较高的致密性;继续增大功率到250W后,成形件孔隙数量增加,且孔隙为接近圆形或椭圆形的气孔,尺寸相较于匙孔较小,此时成形件的相对密度降低。

2.2 孔隙形成机理

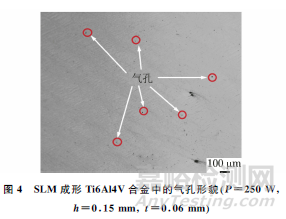

SLM成形Ti6Al4V合金中存在着2种孔隙,分别为气孔和匙孔。气孔呈圆形或椭圆形,直径在1~100μm之间,在成形件中随机分布,如图4所示。气孔的产生主要由SLM成形工艺参数与气体因素共同决定,工艺参数包括激光扫描速度、激光功率与光斑直径等,气体因素则包括成形前激光选区熔化设备中填充的氮气、氩气等惰性气体,金属蒸气以及合金粉末中的氧,虽然粉末的氧含量较低(一般质量分数小于0.15%),但也会对粉末的成形性产生影响。在SLM成形过程中,高功率的激光使熔池内部产生较高的温度梯度,设备中的部分惰性气体或合金粉末蒸气未来得及逸出便被熔池捕获,从而在成形件内部形成直径较小的气孔,进而影响成形件的致密性。

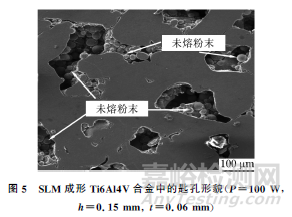

由图5可以看出,匙孔呈现楔状或带状,尺寸比气孔大,其内部存在大量未熔化的合金粉末,未熔粉末簇拥在一起形成粉末团,严重影响合金成形质量。匙孔的形成与SLM成形过程中涉及的复杂热物理变化息息相关。在高能量激光束作用下,合金粉末吸收大量的热量,温度急速升高并超过熔点后即发生熔化形成熔池。若部分下层粉末未充分熔化,则熔池内部会发生球化效应和皱缩效应,合金内部就会形成匙孔。匙孔的产生主要与SLM工艺参数选取不当有关。当激光功率较低时,此时的激光能量不足以完全熔化合金粉末,或者当铺粉厚度过大时,激光无法将粉末完全熔化,均会导致成形件中形成匙孔。

3 结论

(1) 在Ti6Al4V合金SLM成形过程中,铺粉厚度对成形件相对密度的影响最大,扫描间距次之,激光功率的影响最小;成形件的相对密度随激光功率的增加先增大后趋于稳定,随扫描间距和铺粉厚度的增加而逐渐减小,随体能量密度的增加而增大;根据正交试验得到最优工艺组合为激光功率200W、激光扫描间距0.10mm、铺粉厚度0.03mm,此时成形件的相对密度为99.24%。

(2) SLM成形Ti6Al4V合金内部存在气孔和匙孔两种孔隙;气孔主要由熔池内部较高的温度梯度造成设备内部的惰性气体、粉末蒸气等未及时逸出所导致,匙孔主要由工艺参数不当,熔池发生球化效应以及皱缩效应所引起。

引用本文:

赵金猛,卢林,王静荣,等.工艺参数对激光选区熔化成形Ti6Al4V合金致密性的影响[J].机械工程材料,2022,46(8):100-104.

来源:机械工程材料