您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-10-26 10:10

原料的粉碎预处理一般是固体制剂工艺的第一步操作,它会直接影响原料的粒度分布,进而影响产品的质量,可能影响包括:物料混合的均匀性、颗粒的含量均匀度、压片或干法制粒时的压缩成型性、以及药物的溶出行为等。所以一般会把原料的粒径控制列为关键工艺参数之一,而目标粒径的选择同原料的溶解性、粉碎设备及参数的相关性较大,例如如果是像BCSⅠ类高溶解性的药物,它是以药物与辅料混合的混合均匀性为主要考察指标;而像BCSⅡ/Ⅳ类低溶解性的药物,则主要以通过粉碎工艺减小粒径来提高药物的溶解度为主要目的,那无论是哪种溶解性的药物,最终还是要通过制剂工艺、体外溶出和体内试验来确定原料粒度的目标粒径范围。制剂人员一般常用的粉碎设备可能包括:整粒机、球磨机、万能粉碎机、锤式粉碎机、气流粉碎机等,不同的粉碎设备粉碎原理以及最终得到的粒径范围有所差异,我们有必要对不同粉碎工艺的粉碎原理及粉碎粉体的特性分析进行相应了解,从而可以依据原料的粉体学性质选择适宜的粉碎工艺。

按介质种类粉碎一般可以分为湿法粉碎及干法粉碎,我们具体要选择哪一种粉碎方式还是取决于我们所需要的目标粒径范围。一般来说,通过干法粉碎可以将原料粒径减少至微米级别,它也是制剂人员常选择的粉碎方式;但如果目标是极小尺寸,例如如果制备纳米晶制剂,那更多可以选择湿法粉碎,因为该粉碎工艺可以通过循环研磨等方式可以将粒径减少至纳米级别。

1. 湿法粉碎

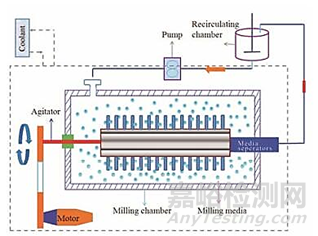

湿法粉碎的介质一般为水或非水溶剂,将原料分散在液体中,泵送通过研磨室。原料在液体中移动并在研磨介质中被压碎。湿法研磨使用再循环过程,将液体反复暴露于研磨介质,直到达到所需的粒度。湿法粉碎区别于干法粉碎最明显的优势是它可以克服粉碎过程中粉尘飞扬的问题,并可以通过淘析、沉降或离心分离等方法分离出所需的物料。湿法粉碎通过粉碎原理的不同,可将湿法粉碎机械分为冲击式、转辊式、磨介式等,具体的设备有:胶体磨、高压均质机、高剪切均质机、搅拌磨等。例如制备纳米晶制备的一种方法是介质研磨法,即药物、稳定剂和水按照一定比例混合后,投入到装有研磨介质(通常是以陶瓷(钇稳定氧化锆)、氧化锆、不锈钢、玻璃、铬、玛瑙、玻璃或聚苯乙烯树脂为涂层的珠子)的封闭研磨腔体内,高速转动下使药物粒子、研磨介质和器壁相互碰撞,产生持续、强烈的撞击力和剪切力,从而制得纳米晶。

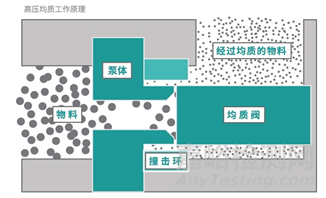

纳米晶制备的另外一种方法是高压均质法。即:API+稳定剂混悬液被高压泵导入可调缝隙的均质阀,瞬间失压的物料以极高的流速喷出,碰撞在阀组件之一的碰撞环上,产生高速剪切、撞击和空穴三大效应,达到细化和均质的作用。

2. 干法粉碎

干法粉碎工艺是一个相对简单的单程工艺过程,它的介质一般为压缩空气、氮气等,原料进入粉碎设备后,在粉碎腔体内经过各种剪切、挤压、撞击、摩擦等作用力后,被排出粉碎腔进入收集器内,从而达到减小粒径的作用。常用的粉碎设备有:锤式粉碎机、万能机械粉碎机、气流粉碎机等。

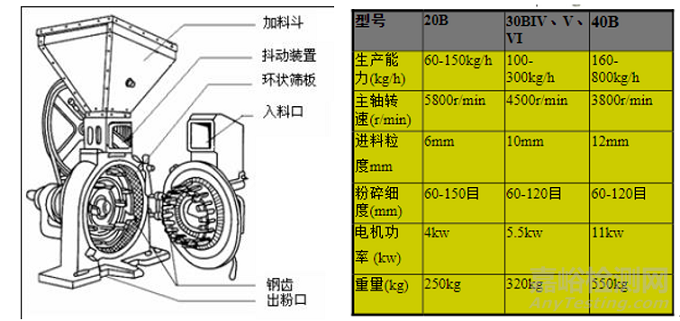

万能粉碎机是以撞击力作用为主的粉碎设备,属于中、细粉碎机,它的结构主要是带有钢齿的圆盘和环形筛构成。通过钢齿的冲击、剪切和研磨,最终通过筛板出料。它一般有20B/30B/40B三种型号设备,不同型号设备的转速一般是固定的,不可调节,环形筛一般具有不同孔径,通过选用适宜孔径尺寸的环形筛,可以得到预期的粒径数据。它一般适用于中等硬度的干燥物料,不适用于熔点低或者粘性较大的物料。

锤式粉碎机是由高速旋转的活动锤击部件与固定圈之间的相对运动,原料受到锤击、碰撞、摩擦等作用力而粉碎,它适用于大多数药物,但不适用于高硬度物料以及粘性物料。

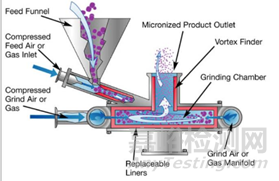

气流粉碎是将净化和干燥的压缩空气通过一定形状的特制喷嘴,形成高速气流,以巨大的动能将带动物料在密闭的粉碎腔体中互相碰撞而产生剧烈的粉碎作用,所需的粒径大小可以通过调节进料压力和粉碎压力、下料速度进行有效控制。经气流粉碎的原料平均粒径小,粉碎粒径范围一般在0.5-20μm,粒度分布窄;且由于压缩空气在喷嘴处绝热膨胀会使系统温度降低,颗粒的粉碎是在低温瞬间完成,尤其适用于低熔点、热敏性原料的粉碎。

3. 粉碎粉体的特性分析研究

(1)粒径

粒径和粒度分布是原料粉碎工艺的重要评估手段之一,对于粉碎效果的评估判断起主导作用。一般对于不同粉碎设备而言,随着粉碎时间的延长 ,粉体的平均粒径会逐渐减小,粒度分布变窄,例如气流粉碎机,将气压增大,粉碎压力相即提高,会使粉碎的效果越好。即粉碎强度的增加有利于原料向着微粉化和均齐化方向发展。粒径的检测方法一般有显微镜法、筛分法和光散射法,其中光散射法是主要使用的方法,有干法和湿法两种,湿法要求粉末分散于介质中,但不溶解。一般单一组分可选用湿法检测,湿法检测的结果更准确、稳定;如果是多组分可选用干法检测。例如有文献研究了不同粉碎设备的粉碎时间和粒径的关系,规律即粉碎时间越长,粉碎效果越好。

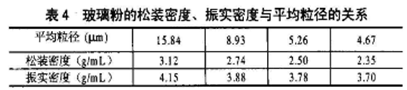

(2)松密度、振实密度

粉体的松密度是指粉体自由堆积状态下的量征表现,具体测量方法是将原料自然填充到带有刻度的量筒中,读取体积和重量值,计算单位容积原料的重量。一般粉体的粒径、形态等均会影响该值的大小;粉体的振实密度指原料堆积紧密程度和高能团聚程度的数值表征。随着原料粒径的减小,粒径分布变窄,粒子表面能较高从而利于粒子之间相互团聚,粉体的松密度和振实密度均会相应减小。对于流动性良好的粉体,粒子间相互作用相对较低,松密度和振实密度在数值上也较为接近。而对于流动性较差的粉体,粒子间通常存在较强的相互作用,堆密度和振实密度的差异也较大。松密度值的指导意义蛮大的,一方面是在未得到粒径结果的情况下可以粗略评估原料的粉碎效果,另一方面则有助于估算原料在仪器设备中的填装量。例如根据原料和原辅料粉末混合物的堆密度值,可以预估所需的湿法制粒罐和流化床、混合机等设备的容积尺寸大小。

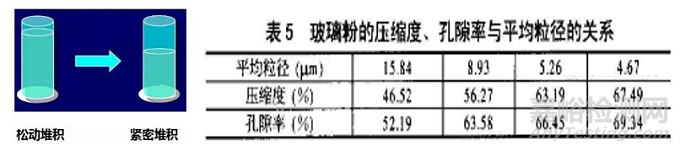

(3)压缩度、孔隙率

一般来说,孔隙率和粉体的松密度一样是表征颗粒的堆积状态。粉体的孔隙率大小与粒子的形态、表面状态、粒子大小及粒径分布等因素有关。粉体粒径越小,粉体的团聚程度越严重,即粉体堆积越疏松,孔隙率越大。压缩度即指粉体的振实密度与松装密度之差与振实密度之比。粉体的压缩度受粉体的团聚性和流动性影响,粉体的流动性越差,团聚性越强,则粉体的压缩度值越大。压缩度越小,则代表粉体的流动性越好。

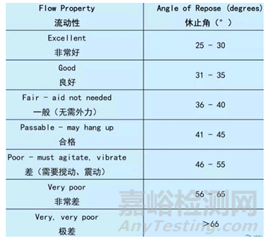

(4)安息角

安息角又称休止角,是粉体堆积层的自由斜面在静止的平衡状态下,与水平面所形成的最大角。常用的测量方法是固定圆锥法,即将粉体注入到某一有限直径的圆盘中心上,直到粉体堆积层斜边的物料沿圆盘边缘自动流出为止,停止注入,测定休止角。一般来说,粉体的粒径越小,粉体之间的作用力越强,休止角越大。

4. 不同粉碎工艺所带来的影响

(1)粉碎工艺影响混合均匀度:

在固体制剂生产工艺过程中,如何保证物料的混合均匀度合格一直都是令制剂工艺人员头疼的一件事,导致混合不均匀的因素有很多,通常与物料的理化性质、制剂工艺的选择(湿法制粒、干法制粒或粉末直压)、混合设备的相匹配性或者人员操作因素等均有关。其中原料粒径及其分布对混合均匀度的影响主要体现在:原料和辅料粒径相差较大,容易造成混合不匀。1)原料粒径过大,粉末越粗,在混合时容易下沉,从而产生偏析现象,需要对原料进行粉碎处理以降低粒径。2)原料粒径越小,粉末越细,粉体之间相互吸附、抱团、静电作用等就会凸显出来,混合均匀的难度加大。针对这种情况,可能是粉碎方式及设备并未选对,需要选择一个粉碎粒度稍小一些的设备;或者需要更改参数,降低粉碎速度或压力。3)不同规格对混合均匀度结果造成的差异的结果也不同,小规格更容易存在混合不均匀的问题,对于小规格制剂产品,微粉化技术是常用的提高物料混合均匀度的方法之一。使用微粉化原料药可以提高原辅料接触面积,有利于低剂量药物的均匀分散。例如有研究学者研究了制剂规格和粉体粒径的预估关系:在正态分布的情况下,制剂规格越小,满足混合均匀度要求时,所需粒径越小。

(2)粉碎工艺影响制剂工艺:

不同的制剂工艺对于原料的粉碎工艺选择也有所不同。例如如果是小规格直压工艺,那原料一般选择微粉化处理,例如气流粉碎,微粉化原料比表面积增大,更容易吸附在辅料表面,将更有利于原辅料混合均匀。而对于大规格制剂,API本身占比较高,如果原料的自身流动性不好,再经过粉碎工艺处理,那流动性更差,很难通过很少的辅料去改善其性质,这种情况下则不适合选择粉末直压工艺,可以考虑选择湿法制粒工艺或干法制粒工艺。对于某些长效制剂而言,要求药物在较长时间内缓慢释放和吸收,则需要将原料选择较大粒度。

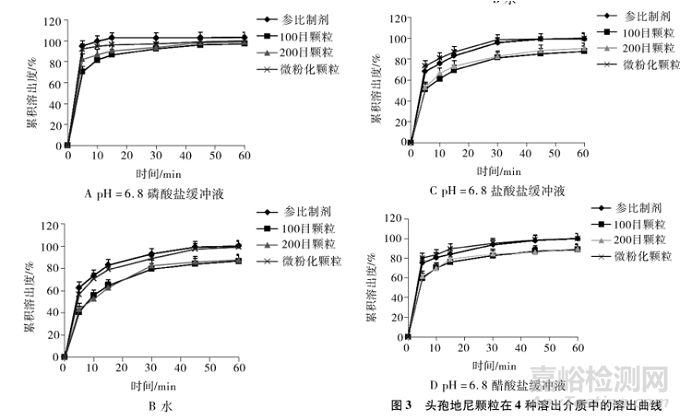

(3)粉碎工艺影响溶出:

不同的粉碎工艺所得到的原料粒径有所差异,对制剂溶出也有很大影响。尤其对于难溶性药物而言,原料粒径是影响制剂溶出度的一个重要物理因素。例如有研究学者研究不同粒径原料的头孢地尼颗粒在不同溶出介质中溶出行为比较,研究发现原料粒径越小即微粉化处理的原料在不同溶出介质中的溶出越快。说明对于难溶性药物而言,减小原料粒径能有效提高难溶性药物的溶出度。但是也要注意一点,原料粒径并非越小越好,可能到一定程度后,粒径对溶出的影响就不明显了,而且,有些药物粒径减小,静电变大容易聚集,疏水性增加影响润湿,也会阻碍药物的溶出速度。

(4)粉碎工艺影响稳定性

稳定性是需要在粉碎过程中重点考虑的因素之一。这包括物理稳定性和化学稳定性。粉碎过程中颗粒与颗粒之间或者与器壁之间发生强烈碰撞,随着粉碎时间的延长就会不可避免地伴随热效应和压力效应。有的药物熔点比较低,在粉碎过程中会发生融化行为;有的原料遇热不稳定,有可能造成原料杂质增加或者晶型转变。所以需要根据原料特性选择适宜的粉碎设备,以达到预期效果。

参考文献:

[1] 纳米晶体药物的制备技术进展概述

[2] 郑伟亮等,不同粉碎方式对物料粉碎的研究[J].中国非金属矿工业导刊,2003,35:62-64

[3] Rohrs B R, Amidon G E, Meury R H, et al. Particle size limits to meet USP content uniformity criteria for tablets and capsules[J]. Journal of pharmaceutical sciences, 2006, 95(5): 1049-1059.

[4]刘为中等,原料药粒径对头孢地尼颗粒体外溶出行为的影响[J].安徽医药,2015,19(8):1462-1465

来源:药事纵横