您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-10-27 12:39

如何对DFMEA探测度进行评分?

DFMEA的探测度是从设计验证的探测措施的有效性角度进行分析的,越容易发现设计缺陷或薄弱环节,探测度的分值越低。

话说前两天有朋友问,最近我们部门部分人对DFMEA的探测度打分的逻辑产生疑问,您能帮忙讲讲探测打分逻辑吗?这是我们的探测度,请您帮忙看看?很多技术专家都认为2和4应该换下位置?

先说我的观点,我认为之所以会出现这样的争论,原因没有搞清楚DFMEA设计验证探测措施的时间、成熟度和探测机会。DFMEA的探测措施是从设计验证措施的有效性角度进行分析的,4分是通过不通过的验证,看上去这种验证非常的快,我们可能就认为这种方法容易探测,分值更低。这是错误的,我们的DV设计验证,不是检验,不是检验产品是否合格,是评价设计验证的手段,是否能发现设计的缺陷或薄弱环节,通过/不通过的测试通过了,就认为验证通过了,但很有可能没有充分验证。而失效测试的验证,老化测试才能更充分地发现失效,发现设计的薄弱环节,所以打分更低一些。

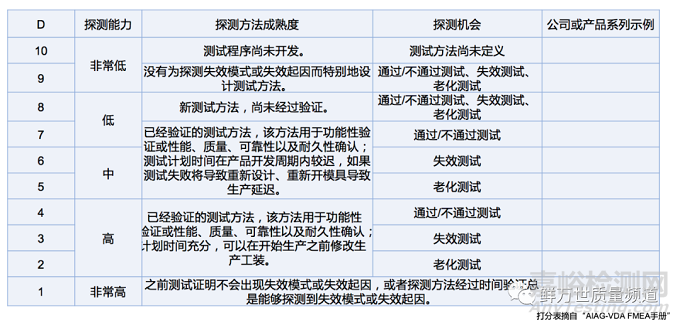

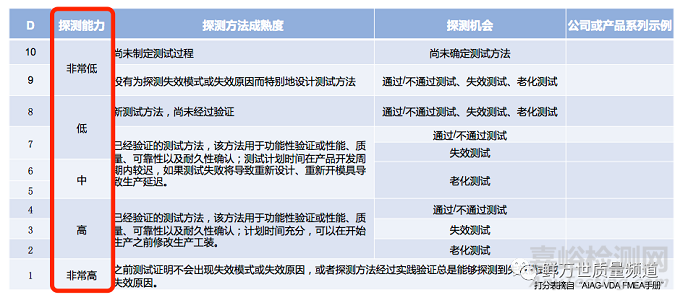

探测度评估表分为探测能力、探测方法成熟度、探测机会等方面进行综合评估。探测能力包括了非常低、低、中、高、非常高,从这个角度评分的可操作性并不大。

探测方法的成熟度可以区分为设计冻结前、设计冻结后、新测试方法和没制定测试方法等四个类别。

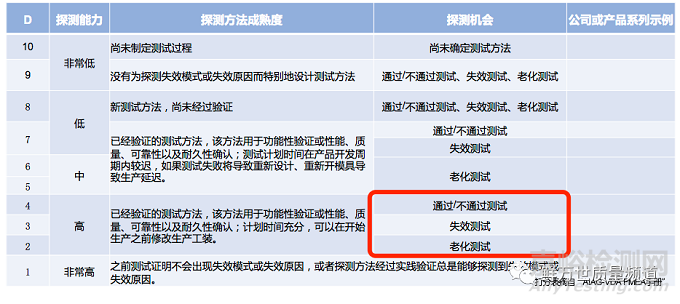

第一类是在设计冻结前进行测试,设计冻结前一般使用原型样件进行测试,如果测试不合格,还可以修改图纸,不会影响设计变更,或者说变更成本基本为零,因为这时工装模具还没有制作,这种情况下可以评2,3,4分。

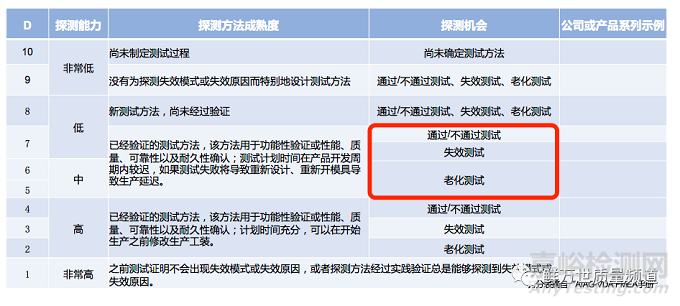

第二类是在设计冻结后进行测试,设计冻结后一般使用OTS正式工装样件进行测试,如果测试不合格,需要走设计变更流程,产品重新进行设计和变更,由于OTS样件是由正式工装制作出来的,所以当产品验证不通过,需要重新修改工装模具,甚至需要重新制作新的工装模具,可能会导致试生产或项目延误。这种情况下可以评5,6,7分。

在通常情况下,使用DV原型样件进行的设计验证就是设计冻结前的测试,而使用PV工装样件进行的过程验证就是设计冻结后的测试。为什么说是通常情况呢?目前由于开发周期越来越短,很多工厂并没有制造原型样件,直接开硬模,设计验证DV和过程验证PV一起做的。

第三类是新的测试方法,该测试方法没有经过验证,可以评为8分。

第四类是没有制定测试方法,就是没有为探测失效模式或失效原因而特别制作测试方法,可以评为9,10分。

肯定有同学要问了,设计冻结前的测试评为2,3,4分,设计冻结后的测试评为5,6,7分,那2-4分,5-7分具体如何区分呢?

探测机会的评价,是从设计验证措施的有效性角度进行分析的,在设计冻结前的通过/不通过的测试评为4分,试验到失效评为3分,老化测试评为2分。

有同学说,4分是合格或不合格的测试,这种方法验证得非常快,认为这种方法更容易探测,探测度分值应该更低。这种说法是错误的,我们的DV设计验证测试,不是检验,不是快速检验产品是否合格。是评价能否发现设计缺陷或设计的薄弱环节的能力。假设经过通过/不通过的测试后,我们就认为产品验证结束了,很可能没有完全验证到设计的薄弱环节。

比如我们设计一个电源,输出电压为24V(18-28),我们根据设计图纸制作了一个样件进行设计验证,样机功能测试结果为20V,结果在18-28V之间,我们就认为设计验证测试通过了吗?如果我们认为设计验证通过,可以评为4分。

其实这种风险是非常高的,功能输出电压是达成了目标值了,但200小时后电压还能满足要求吗?是不是会随时间而衰退呢?在寒冷的天气下或高温的天气下,电源的输出功能还能满足要求吗?好像我们都没有测试过。

DFMEA的探测措施是从探测失效的能力出发,有多大的可能、在何处、在何时能识别出设计缺陷或设计的薄弱环节。

失效测试是将产品装在台架试验上一直测试,直到产品的功能失效才结束。比如电源的输出电压为24V(18-28),装在台架试验机上,一直测试到电压衰退,看电压随时间的波动和衰退情况,在随时间的测试过程中,能发现在通过/不通过测试中不能发现的设计缺陷,从探测机会上来讲比通过/通过的测试更有效,那么探测分值会低一点,所以评为3分。

也不是所有的项目都能做失效测试,或者说失效测试的时间成本比较高。比如电源的输出电压为24V(18-28),测试到样机失效,要3000小时以上。不可能等测试3000小时后再设计冻结,开发周期会严重延长。

老化测试就是加大测试的环境因素,运用加速老化测试的方法,让那些设计缺陷可能尽早地显现出来。比如电源的输出电压为24V(18-28),加大电源的消耗、高温高湿环境,将产品加速老化,是否能达到200小时,根据加速寿命测试的仿真分析模型或加速寿命的公式,样机达到200小时,就能确保在正常的使用环境条件,达到3000小时以上。

由于加速老化测试比失效测试,能更快地发现设计缺陷,从探测机会上来讲,老化测试比失效测试更有效,那么探测值分更低一点,所以评为2分。

如果必须使用OTS样件在设计冻结后的测试,通过/不通过的测试评为5分,试验到失效评为6分,老化测试评为7分。

同理在设计冻结后的通过/不通过的测试评为7分,试验到失效评为6分,老化测试评为5分。

比如我们设计一个电源,输出电压为24V(18-28),我们如何策划验证计划呢?设计验证是验证功能是否实现呢?还是验证所有的失效呢?大家一般想到的都是验证功能是否实现,如果功能达成,就说明我们的设计达成了。

这样草率的验证,是不可能模拟所有的应用场景及环境条件的。我们需要验证是在所有的应用场景下或环境条件下,失效是否出现。如果没发现失效,可以反推出功能设计是合格的。

首先失效是从已知的功能中推断出来的。

功能丧失,

如:无法操作、突然失效;

部分功能,

如:性能损失;

功能退化,

如:性能随时间损失/衰退;

过度功能,

如:操作超出可接受阈值;

间歇性功能,

如:操作随机启动-停止-启动;

非预期功能,

如:在错误的时间操作、意外方向、不相等性能;

延迟功能,

如:非预期时间间隔后操作。

对于一个电源来讲,无电压输出、输出电压不足、输出电压过大这三个失效都是比较好验证的,输出电压随时间衰退、输出电压不稳定(时高时夜低)、非预期的电压输出(发热、噪音等反向、不对称)、输出电压延迟等这些失效就不好验证了。

所以针对电源输出电压为24V(18-28),我们要策划以下探测测试:

-电压测试

-加速老化测试

-高低温测试

-发热、噪音测试

只有这些测试都合格的,我们才能证明电源设计时,选用的元器件是满足要求的。

DFMEA案例:

电源/功能:输出电压

要求:输出电压24V(18-28V)

失效模式:输出电压小于18V

失效后果:XX功能下降

严重度:7分

失效原因:XX元器件选择错误

预防措施:根据公司内部的设计手册选择XX元器件

发生度:2分

探测措施:电压测试

探测度:4分(由于在设计冻结前采用原型样件进行的通过/不通过的测试,所以是4分)

AP:L

优化探测措施:加速电压老化测试

探测度:2分(由于在设计冻结前采用原型样件进行的老化的测试,更容易地发生设计缺陷,所以是2分)

AP:L

我们再来说一下例子:

机油泵的泄压阀的功能:当油压大于9Bar时,泄压至油压小于2Bar,泄压时间小于20ms。

我们从已知的功能中推断出失效,以下:

功能丧失,如:在油压大于9Bar时,无法泄压

部分功能,如:在油压大于9Bar时,泄压后的油压大于2Bar

功能退化,如:3年10公里;

过度功能,如:无;

间歇性功能,如:无;

非预期功能,如:当油压未达到9Bar时,就启动泄压;

延迟功能,如:泄压时间大于20ms

所以针对机油泵,我们要策划以下探测测试:

-机油油压测试

-泄压测试、响应时间测试

-高低温测试

-发热、噪音测试

-可靠性寿命测试等。

- ...

只有这些测试都合格的,我们才能证明机油泵设计时,叶片、转子等材料及尺寸的设计是满足要求的。

综上所述,我们认为DFMEA的探测度是从设计验证的探测措施的有效性角度进行分析的,越容易发现设计缺陷或薄弱环节,探测度的分值越低。

来源:鲜万世质量频道