您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-10-28 23:16

舰船在服役期间可能遭受较为严酷的环境条件,例如在实战中很可能会遭受鱼雷等弹药爆炸形成的爆炸冲击而导致船上设备和仪器毁坏,例如舰船内部各种主机运转时产生的振动可能会向外辐射出机械噪声而降低舰船的声隐身效果。因此舰船设备通常需要进行隔振设计,既能增强舰船用设备的抗冲击能力,又能减小振动机械噪声从而增强声隐身的效果。隔振器的动态性能的优劣,对舰船设备显得尤为重要。本文对隔振器常见的动态性能测试方法进行研究,并通过电动振动台组建了基础激振法动态性能测试系统,通过疲劳试验机组建了椭圆法动态性能测试系统,实现了隔振器动刚度的测试。同时,针对影响椭圆法动态性能测试结果的相关参数(激振频率、激振位移幅值)进行了研究,结果表明,激振频率、激振位移幅值的选值对测试结果有着较大的影响,这将为隔振器动态性能试验的准确性评估提供参考依据。

引言

舰船在服役期间可能遭受较为严酷的环境条件。一方面,舰艇在战斗时可能会遇到鱼雷等武器爆炸形成的冲击力而导致的舰艇结构变形和振动破坏,严重时造成人员伤亡和船体破坏。另一方面,舰船内部安装的主、辅机等装备运转时也会产生振动,不仅对舰船上电子设备造成一定的损害,也会向外辐射出机械噪声而降低舰船的声隐身效果。因此必须对舰船进行隔振设计,在舰船设备与其安装基座之间安装隔振器,既能增强舰船用设备的抗冲击能力,又能减小振动降低舰船向外辐射的机械噪声,从而增强声隐身的效果。隔振器的动态性能的优劣,对舰船设备显得尤为重要,因此更需要对其进行实验研究以便更好地掌握其隔振性能。

金属橡胶隔振器是舰船上常用的隔振器,其在高低温环境、振动环境、盐雾腐蚀环境等严酷工况下都具备很好的隔振作用。本文针对金属橡胶隔振器常见的动态性能测试方法进行研究,并通过电动振动台组建了基础激振法动态性能测试系统,通过疲劳试验机组建了椭圆法动态性能测试系统,实现了隔振器动刚度的测试。同时,针对影响动态性能测试结果的相关参数(激振频率、激振位移幅值)进行了研究。这些研究将为隔振器动态性能试验的准确性评估提供参考依据。

隔振器动态心梗测试原理

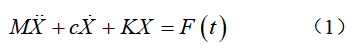

对于经典单自由度振动系统,如图1所示,根据达朗贝尔原理,惯性力、弹性力、阻尼力及外力之间达到力平衡。振动系统一端为刚性基础,振动系统运动方程按式(1)确定:

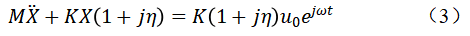

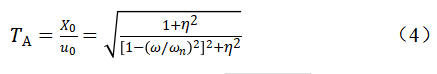

对于金属橡胶隔振器,假定其为结构阻尼、刚度为线性复刚度及输入为简谐力时,公式(1)转化为:

式中:

M—振动系统中运动物体质量,单位为kg;

K—弹性元件动刚度,单位为N/m;

η—结构阻尼的损耗因子;

F0—激振力幅值,单位为N;

ω—击振圆频率,单位为rad/s。

图1 单自由度振动系统模型

01基础激振法

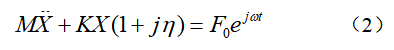

基础激振法力学模型如图2所示。隔振器底部固定在振动台面上,隔振器顶部连接额定质量块,以在承载方向上施加额定静载荷。隔振器安装方式为水平安装,为了加载的稳定性,采用2个或者4个隔振器均匀对称布置。

图2 基础激振法力学模型

测试程序如下:

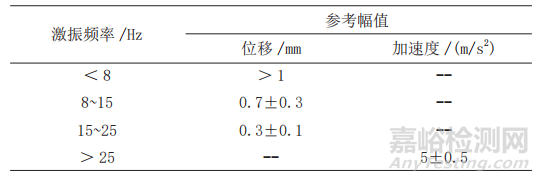

1)在振动台面上施加激振力,激振频率从1/4至4倍于被试系统共振频率的范围内进行正弦扫描,激振振幅参考表1;

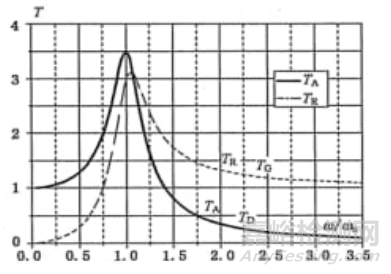

2)记录基础激振时振动台面输入和质量响应在各频率下的位移(或速度、加速度)值,经处理后得到无因次绝对位移响应系数曲线TA如图3所示。从图3中可得到系统共振频率fn,即为隔振器固有频率。

图3 无因次绝对位移响应系数曲线

对于基础激振法,此时公式(2)中F0=0、基础位移为 ,公式(2)转化为:

,公式(2)转化为:

可以测出系统质量在各频率下绝对位移响应幅值与基础输入位移幅值之比TA,按公式(4)计算:

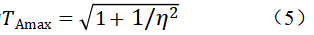

TA的最大值为

式中:

η—损耗因子;

ωn—系统共振圆频率;

fn—系统共振频率。

从图3中可得到系统共振频率fn和幅值比最大值Tmax。通过公式(5)可计算得到损耗因子η,再通过公式(6)可计算得到隔振器的动刚度:

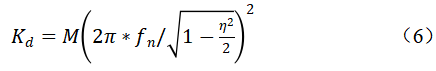

当共振频率接近设备最高工作频率时,无法获取无因次位移响应系数曲线的情况下,记录系统质量绝对位移随频率变化曲线,分别读取共振点、半功率点(0.707倍峰值)对应的频率值,如图4所示。此时损耗因子η可按公式(7)求解。但需注意,半功率法仅适用于小阻尼隔振器。

图4 半功率法响应系数曲线

02椭圆法

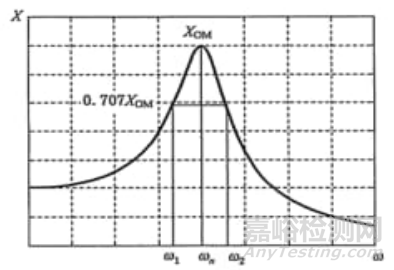

椭圆法是采用疲劳试验机来对隔振器进行激振,通过力传感器测得隔振器的输入力和传递力,通过位移传感器测得隔振器的输入位移和基础位移,再通过计算求得隔振器的动态参数。当采用较低频率进行激励时,可以不考虑振动系统惯性力的影响。隔振器的动态性能测试系统安装示意图见图5。

图5 椭圆法测试系统示意图

根据隔振器使用安装状态和承载方向,通过设计试验夹具,使隔振器底部固定;隔振器顶部通过螺纹与试验机连接。如图5所示,安装布置力传感器、位移传感器和加速度传感器,其中力传感器布置在隔振器输入端。在 激振力输入点和输出点附近安装位移传感器或者加速度传感器,测量隔振器的输入位移和基础位移。

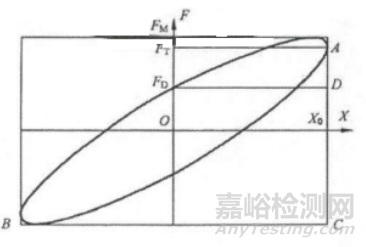

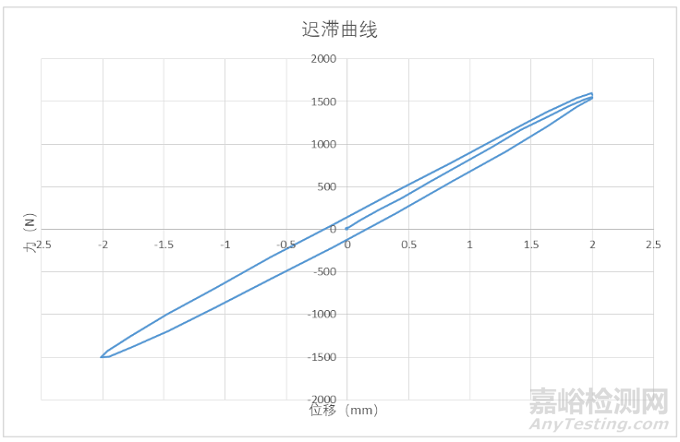

从公式(2)中可见,传递力由弹性力和与其正交的阻尼力合成,当位移为最大值X0时对应的传递力Fm等于弹性力K*X0,从传递力-变形迟滞回线(如图6所示)中可直接得到位移最大值X0和弹性力值,从而计算出动刚度,如公式(8)。

图6力-位移迟滞曲线

在一个循环中弹性力、阻尼力相位差为90°,当位移X=0时,阻尼力达到最大值,此时传递力等于阻尼力,由图6可知,椭圆与Y轴相交点即为最大阻尼值。按公式(9)计算损耗因子。

式中:

X0为位移最大幅值;

FT为弹性力最大值;

FD为阻尼力最大值。

X0、FT、FD这些参数均可在图6迟滞曲线中直接读取。

椭圆法测试程序如下:

1)为减小隔振器残余变形,在试验前对隔振器进行预加载、卸载,重复三次。

2)然后对隔振器施加额定载荷,同时记录加载时隔振器的位移值。

施加激振力,采用低频激振,激振幅值参考表1。记录传递力和位移的时域曲线,绘制如图6所示的力-位移迟滞曲线。

表1 激振幅值参考值

需要注意:(1)当利用椭圆法求隔振器的动刚度时,疲劳试验机的激振频率应当小于振动系统固有频率的十分之一,若无法获得振动系统的固有频率,可使用上限激振频率代替。(2)测量振动的加速度传感器, A1布置在靠近系统输入端位置, A2布置在刚性基础台面中心位置。若A1/A2≥10,则刚性基础速度趋近于零,测量方法有效。

试验案例

01.基础激振法

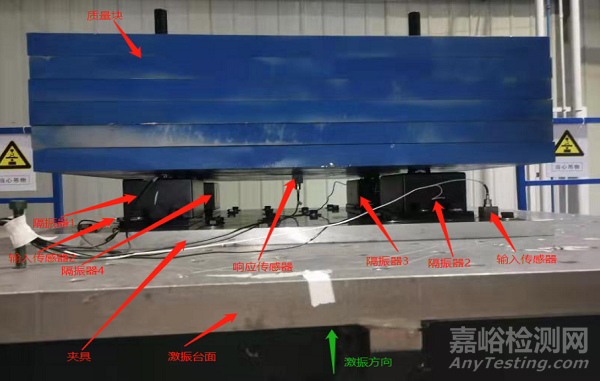

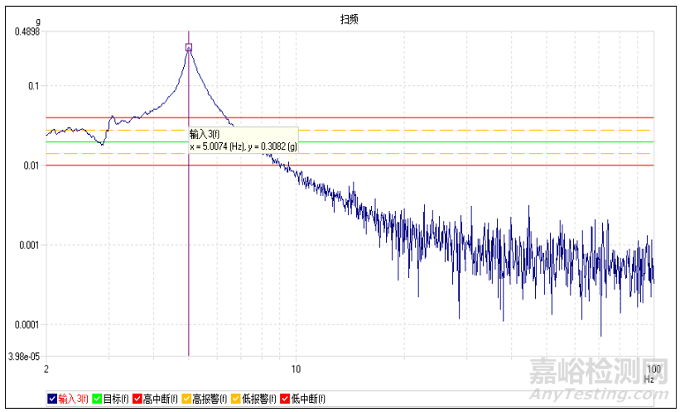

依据图2所描述的测试方法,利用已有振动台设备进行基础激振法测量动刚度的试验系统搭建,如图7所示。基础激振时,通过振动台对隔振器施加激振力,输入加速度传感器经过积分运算后得到输入位移,响应加速度传感器经过积分运算后得到质量块位移响应,质量块通过导杆约束给隔振器施加额定载荷。

图7 基础激振扫描法系统实物

基础激振时台面输入和质量块响应在各频率下的加速度值如图8所示,可得该型号隔振器的固有频率为5.007Hz,响应与输入的幅值比最大值为13,根据公式(5)可计算得到损耗因子为0.077;已知质量块重量为700kg,根据公式(5)可计算得到动刚度为7.1×105N.m。

图8 质量块响应幅值相对输入的传递函数

02.椭圆法

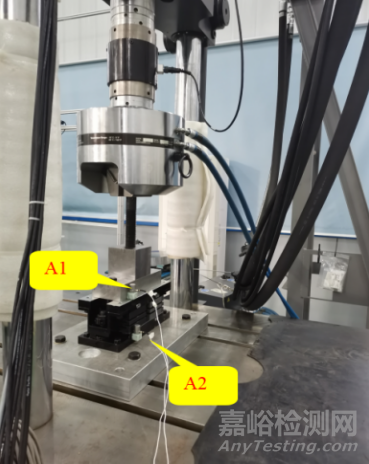

利用静力疲劳加载系统进行动态性能测试试验系统的搭建,如图9所示。测量振动的传感器,一个传感器A1布置在靠近系统输入端位置,另一个传感器A2布置在速度趋近于零的刚性基础台面中心位置。根据实测数据,A1/A2=0.2g/0.015g=13.3≥10,测量方法有效。

图9 动刚度测量系统实物

承载方向动刚度测试时,先通过油缸给隔振器施加额定载荷,再给隔振器施加正弦位移激励,如图5所示。记录激振力与位移时域波形,绘制激振力-位移迟滞曲线。

图10 典型的激振力-位移迟滞曲线

典型的激振力-位移迟滞曲线如图10所示。从中可直接得到位移最大值X0为2.009mm,弹性力值为1529N,根据公式(8)计算出动刚度为7.61×105N.m。

当位移X=0时,阻尼力达到最大值为255N,根据公式(9)计算可得损耗因子为0.083。

已知质量块重量为700kg,根据公式(5)可计算得到系统的固有频率为5.247Hz。

03.两种方法比较

由上述案例可知,基础激振法和椭圆法测试得到的动刚度值基本一致,动刚度测试误差在6.7%,损耗因子测试误差在7.2%,固有频率测试误差在4.6%。

基础激振法的激振频率由低到高,测试结果不受激振频率影响。而椭圆法测试动刚度时对激振频率和激振幅值提出了明确要求(见表1),须采用低频激振;如果不按该表实施,其测试结果可能存在一定误差。

椭圆法测试结果影响因素

01激振频率对动态性能的影响

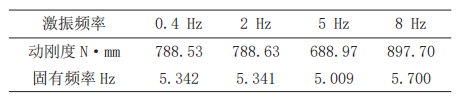

为了研究激振频率对动刚度测量的影响,先施加固定位移幅值2mm,频率分别为0.4Hz、2Hz、5Hz、8Hz,测得隔振器动刚度结果见表2。激振频率对动态性能(动刚度、固有频率)测量的影响见图11。

表2 激振频率对动刚度的影响

图11 激振频率对动刚度和固有频率的影响

由上可得:随着激振频率的增大,动刚度先逐渐减小后逐渐增大,在共振频率附近激励时动刚度值最小。当激振频率很小时,作用在隔振系统的外力变化很慢,这时可以认为动刚度和静刚度基本相同。而在共振频率附近,隔振系统相对容易被外界激励起来引发共振,隔振器响应最大,相应动刚度会较小。当激振频率很大时,负载质量在高频振动中产生很大的惯性阻力,隔振系统不容易发生变形,相应的动刚度会较大。

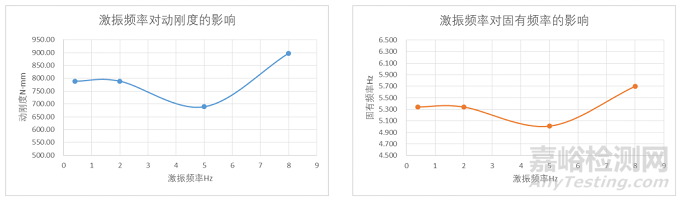

02激振位移幅值对动态性能测量的影响

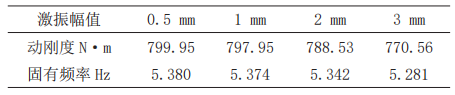

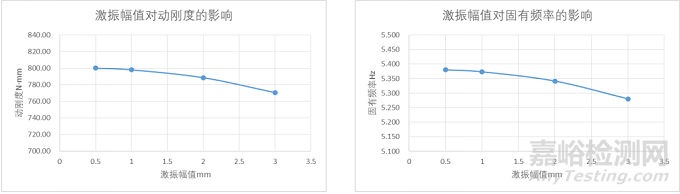

为了研究激振位移幅值对动刚度测量的影响,先施加固定频率0.4Hz,位移幅值分别为1mm、2mm、3mm,测得隔振器动刚度结果见表3。激振幅值对动态性能(动刚度、固有频率)测量的影响见图12。

表3 激振幅值对动刚度的影响

图12 激振幅值对动刚度和固有频率的影响

由上可得:随着激振位移幅值的增大,动刚度呈逐渐减小的趋势。这是因为,随着激振位移幅值的逐渐增大,隔振器振动幅值也越大,隔振器金属丝之间更可能产生滑移的现象,隔振器振动时需克服金属丝之间的摩擦力会逐渐更大,隔振器动刚度会逐渐减小。

结论

舰船在服役期间可能遭受爆炸冲击等较为严酷的环境条件,因此舰船设备通常需要进行隔振设计,既能增强舰船用设备的抗冲击能力,又能减小振动噪声从而增强声隐身的效果。隔振器的动态性能的优劣,对舰船设备显得尤为重要,因此更需要对其进行实验研究以便更好地掌握其隔振性能。

本文对隔振器常见的动态性能测试方法进行研究,并通过电动振动台组建了基础激振法动态性能测试系统,通过疲劳试验机组建了椭圆法动态性能测试系统,实现了隔振器动刚度的测试,两种方法测试结果基本一致。同时,本文分析了激振频率、激振位移幅值对椭圆法动刚度测量结果的影响:①随着激振频率的增大,动刚度先逐渐减小后逐渐增大,在共振频率处激励时动刚度值最小。②随着激振位移幅值的增大,动刚度呈逐渐减小的趋势。由此可见,在进行椭圆法动态性能试验时,激振频率、激振位移幅值的选值,对测试结果有着较大的影响。这将为隔振器动态性能试验的准确性评估提供参考依据。

引用本文:

周焕阳,姚明格,张望,刘浩,孙航.船用隔振器动态性能测试方法研究[J].环境技术,2022,40(04):151-156.

来源:环境技术核心期刊