许多机械零件在服役时经常受到冲击载荷的作用,为了评定金属材料传递冲击载荷的能力,揭示金属材料在冲击载荷作用下的力学行为,需要对材料进行相应的力学性能测试,即对缺口试样进行冲击试验,以测定材料的冲击韧性。冲击韧性是指材料在冲击载荷作用下吸收塑性变形能量和断裂能量的能力,测试设备为摆锤式冲击试验机,测试方法为:将试样水平放在试验机支座上,缺口位于冲击反方向,然后将具有一定质量的摆锤举至一定高度H1,使摆锤获得一定的位能mgH1,随后释放摆锤冲击试样,摆锤的剩余能量为mgH2,则摆锤冲击试样失去的势能为mgH1 -mgH2,即为冲击吸收能量,用Ak表示,单位为J。目前标准试样为夏比U型缺口和夏比V型缺口试样,标准试样尺寸(长×宽×高)为10mm×10mm×55mm,缺口深度均为2mm,不同缺口试样测得的冲击吸收能量分别记为KU2和KV2。目前国内标准仍然使用两种缺口形式试样,而美国ASTM和ASME标准中只使用夏比V型缺口试样。一般标准的要求为KU2≥40J或者KV2≥27J,因为V型缺口试样更为敏感,所以在相同材料及热处理工艺下,试样的KV2测试结果比KU2 低。来自沈阳鼓风机集团股份有限公司的邹鹏将不同材料进行热处理后,分别测定材料在两种缺口形式下的冲击吸收能量,并研究了材料KV2的测试结果与试样冲击断口测量结果之间的关系,给韧性测试标准的制定提供了技术支持。

1 试验材料及制备方法

采用了18种金属材料,包括碳素结构钢、低碳低合金钢、中碳低合金钢、马氏体不锈钢、马氏体沉淀硬化不锈钢,进行相应热处理,加工成规格为100mm×300mm(直径×长度)的圆形锻件。各试样的热处理工艺分别为:20钢是正火+ 回火;20CrMo钢、45钢、35CrMo钢、35CrMoV 钢、40CrNiMoA钢和42CrMoE 钢是正火+淬火+回火;X12Cr13钢、12Cr13钢和1Cr17Ni2钢是淬火+回火;2.25Cr-1Mo、2.25Cr-1Mo-V 低碳合金钢是亚温淬火+回火;沉淀硬化不锈钢FV520(B)是固溶化、调整和不同时效温度处理,其中固溶化选用1050℃空冷,调整选用850℃ 油冷,固溶化和调整、调整和时效处理需要一定的间隔时间,试样表面恢复到室温(25℃)后,在480,500,550,580℃时效温度下进行热处理。

18个试样全部进行热处理后,用线切割方法纵向取样。拉伸试样、冲击试样和硬度试样在距离材料表面1/3半径处取样。拉伸试样为5倍标距试样,加工成标距为30mm,平行部分直径为6mm的圆棒状拉伸试样。冲击试验需要加工5个试样,其中2个为夏比U型缺口,另外3个为夏比V型缺口,深度均为2mm,试验设备为万能试验机。依照GB/T 228.1—2021 《金属材料 拉伸试验 第1部分:室温试验方法》的要求对试样进行拉伸试验,依照GB/T 229—2020 《金属材料 夏比摆锤冲击试验方法》的要求对试样进行冲击试验。

2 不同缺口形式试样的KU2和KV2测试结果的关系

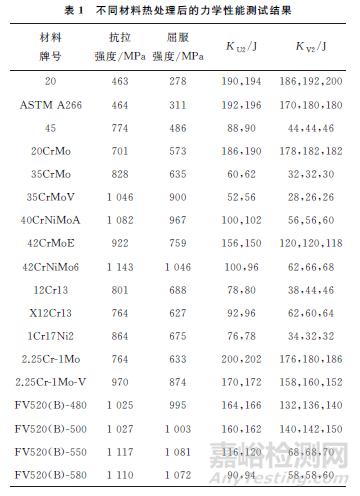

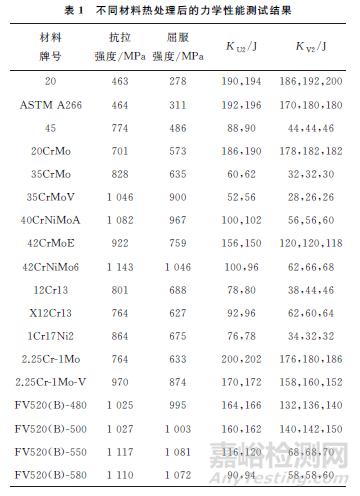

不同材料热处理后的力学性能测试结果如表1所示,将表1数据进行整理,绘制成KU2与KV2的关系曲线(见图1)。

由表1和图1可知:碳素结构钢和低合金钢的抗拉强度和屈服强度较低,冲击韧性较高,且当试样的冲击吸收能量约为200J时,KV2略低于KU2,KV2与KU2的比值接近于1;马氏体不锈钢材料的冲击韧性较差;2.25Cr-1Mo钢作为低碳合金钢,在高强度区域仍然拥有一定的冲击韧性;同种材料经相同热处理工艺后,其V型缺口试样的27J冲击吸收能量大致对应U型缺口试样的60J冲击吸收能量。KU2≥40J和KV2≥27J为目前普遍使用的两种冲击韧性验收条件,当KU2为50J的试样再加工成V型缺口试样后,试样的KV2仅为20J,此时试样能满足KU2≥40J的验收要求,但不能满足KV2≥27J的验收要求,所以KV2≥27J的验收要求比KU2≥40J严格。

3 KV2与断口测量结果的关系

韧-脆转变温度(FATT50)

冲击试样断口存在纤维区、放射区与剪切唇3个部分,有时在断口上还可以看到2个纤维区,且放射区位于2个纤维区之间。出现2个纤维区是因为:试样受冲击时,缺口一侧受拉伸作用,裂纹首先在缺口处形成,并沿厚度两侧及深度方向扩展,因为缺口处是平面应力状态,若试样具有一定的塑性,则在裂纹扩展过程中会形成纤维区;当裂纹扩展到一定深度时,出现平面应变状态,裂纹快速扩展并形成结晶区,到了压缩区之后,因为应力状态发生变化,所以裂纹扩展速率再次减小,出现了纤维区。冲击试验结果表明,随着试验温度下降,冲击吸收能量下降,纤维区面积减小,结晶区面积增大。当结晶区占整个断口面积50%(剪切断面率为50%)时的温度即为FATT50。

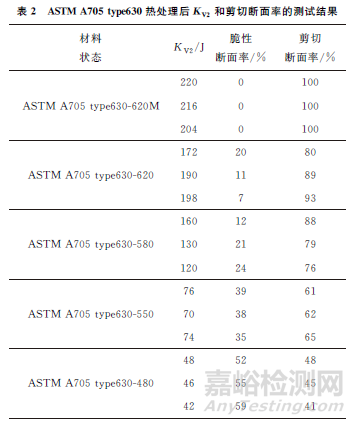

将沉淀硬化不锈钢ASTM A705 type630经480,550,580,620℃时效温度处理后,进行KV2和剪切断面率测试,结果如表2所示,其中620M为增加调整处理的试样。从表2可以看出,当KV2>200J时,剪切断面率为100%,随着KV2的下降,剪切断面率也呈下降趋势,FATT50对应的KV2约为50~55J。将ASTM A705 type630-480和ASTM A705 type630-550冲击试样的断口用扫描电镜(SEM)观察,结果如图2所示。

由图2可知:ASTM A705 type630-480冲击试样断口为准解理+韧性断口,可见解理状态的丝状物质,剪切断面率<50%;ASTM A705 type630-550冲击试样断口完全为韧性断口,又有一定数量的韧窝,剪切断面率>50%,可以判断KV2为27J时对应试样的断面为准解理断口。

侧膨胀值(LE)

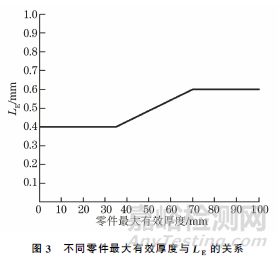

测量材料在夏比V型冲击试样缺口根部区域承受三轴应力条件下抵抗断裂的能力,需要测量材料在这一区域的压缩变形量,因其测量比较困难,所以通常采用断裂平面上缺口对面的膨胀值,即LE代替压缩变形量,ASME 《锅炉及压力容器规范》中规定不同零件最大有效厚度与LE的关系如图3所示。由图3可知:当零件最大有效厚度小于35mm时,LE≥0.40mm;当零件最大有效厚度大于70mm时,LE≥0.60mm。

将低温材料ASTM A182 F22钢和ASTM A182 F6NM 钢进行热处理后,测试材料的力学性能及LE,结果如表3所示。从表3可以看出,不同材料的KV2变化趋势均与LE变化趋势一致。

4 结论

(1) 由于V型冲击试样缺口的敏感性较高,在相同材料、相同热处理条件下,KV2<KU2。当KU2>180J时,KV2略低于KU2,冲击断口几乎为纤维区,剪切断面率为100%。

(2) 当80J<KU2<180J时,KV2/KU2为0.5~0.8,随着冲击吸收能量下降,比例逐渐下降,当KU2<80J时,KV2/KU2<0.5,冲击断口存在准解理,剪切断面率<50%。

(3) 剪切断面率和KV2存在一定的正比关系。当剪切断面率为50%时,KV2约为50J,此时应注意材料的选择及热处理工艺的设计。

(4) LE和KV2也存在一定的正比关系,当KV2>100J时,LE/KV2>0.01;当KV2<100J时,LE/KV2约为0.01。

当LE≥0.40mm,KV2>40J和LE≥0.60mm,KV2>60J时,应注意材料的选择及热处理工艺的设计。