以ZrO2、TiC、TiO2和酚醛树脂为原料,结合碳热还原反应原位生成TiC,通过无压烧结工艺制备TiC/ZrO2导电陶瓷复合材料,研究了TiC质量分数(25%~40%)对陶瓷复合材料相对密度、微观结构、力学性能及导电性能的影响。结果表明:陶瓷复合材料由TiC相和t-ZrO2相组成;随着TiC含量的增加,ZrO2基体中的TiC颗粒逐渐相互连接而形成连续的网状结构,陶瓷复合材料的抗弯强度先增大后减小,硬度先降低后升高,相对密度、断裂韧性和电阻率不断减小;当TiC质量分数为30%时,陶瓷复合材料的综合性能最佳,其相对密度、抗弯强度、维氏硬度、断裂韧度和电阻率分别为97.42%,571MPa,12.1GPa,3.43MPa·m1/2和3.10×10-5Ω·m。

01.试样制备与试验方法

试验材料包括ZrO2(物质的量分数为3%

Y2O3稳定ZrO2)粉体,纯度为94.7%,粒径为30~50nm;TiC粉体,纯度为99.5%,粒径为0.5~1μm;TiO2粉体,金红石型,纯度大于99%,平均粒径为1μm;酚醛树脂,水溶性,残碳率为50%。

表1 TiC/ZrO2导电陶瓷复合材料的原料配方

TiC/ZrO2导电陶瓷复合材料的原料配方如表1所示,其中TiO2粉体和酚醛树脂用于原位合成TiC,即在高温下TiO2和由酚醛树脂热解形成的碳发生反应生成TiC和CO气体;根据相关热力学数据,该反应的最低温度为1281℃,因此选择1400℃作为其反应温度。将称取的除酚醛树脂的原料粉体放入球磨罐中,采用卧式球磨机球磨12h,转速为70r·min-1,球磨介质为去离子水,磨球材料为Al2O3,球料质量比为2∶1,最后滴加水溶性的酚醛树脂作为黏结剂,同时提供碳源。球磨结束后将混合粉体浆料在80℃下干燥7h,过60目筛造粒,在100MPa压力下进行干压制坯。坯体经过干燥、排胶、碳化后进行无压烧结,具体工艺为真空状态下将温度由室温升高至1200℃并保温1h,保证碳化完全;将温度升高至1400℃并保温2h,确保生成TiC的碳热还原反应充分,在该保温段结束前通入氩气,将温度升高至1700℃保温2h进行烧结,各段升温速率均为3.33℃·min-1。理论计算得到陶瓷复合材料中TiC的质量分数分别为25%,30%,35%,40%。

使用X射线衍射仪(XRD)分析陶瓷复合材料的物相组成,利用场发射扫描电子显微镜(SEM)的背散射电子模式观察陶瓷复合材料的微观结构。按照阿基米德排水法,使用精密天平测试样的质量并计算其体积密度,根据理论密度计算陶瓷复合材料的相对密度。按照GB/T 6569—2006,使用微机控制电子万能材料试验机,采用三点弯曲法测复合材料的抗弯强度,试样尺寸为4mm×3mm×30mm,跨距为20mm,下压速度为0.05mm·min-1。弯曲试验后,采用扫描电子显微镜观察断口形貌。使用微机控制电子万能材料试验机,按照GB/T 23806—2009,采用单边切口梁法测复合材料的断裂韧性,试样尺寸为4mm×3mm×30mm,用金刚石线切割机在试样上加工出宽0.2mm、深1.5mm的缺口,跨距为20mm,下压速度为0.05mm·min-1。采用数显维氏硬度计测硬度,载荷为9.8N,保载时间为15s。按照GB/T 6146—2010,使用Seebeck系数/电阻测量系统测试复合材料的室温电阻率,测试电压为5V。

02.试验结果与讨论

2.1 对物相组成的影响

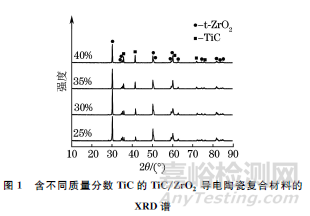

由图1可知,含不同质量分数TiC的TiC/ZrO2导电陶瓷复合材料均由四方型氧化锆(t-ZrO2)和TiC两相组成。随着TiC含量的增加,2θ为41.48°,35.72°,60.11°处的TiC特征峰强度逐渐增加,而2θ为30.27°,50.36°,60.19°处的t-ZrO2特征峰强度逐渐减弱,这与TiC/ZrO2导电陶瓷复合材料的成分变化一致。陶瓷复合材料中未检测到TiO2的衍射峰,说明碳热还原反应比较完全。

2.2 对微观结构的影响

由图2可以看出,TiC/ZrO2导电陶瓷复合材料中灰黑色衬度的TiC颗粒分布在浅灰色衬度的ZrO2基体中。当TiC含量较少时,TiC颗粒呈分散状态,相互接触较少;随着TiC含量的增加,TiC颗粒间的接触概率提高而逐渐相互连接,形成连续的网状结构。

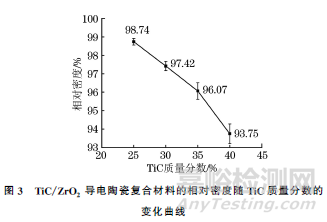

2.3 对相对密度的影响

由图3可知,随着TiC含量的增加,TiC/ZrO2导电陶瓷复合材料的相对密度不断降低,当TiC质量分数为40%时,相对密度最低,为93.75%,说明TiC含量的增加会降低陶瓷复合材料的相对密度。纯TiC由于熔点高、扩散系数低而烧结困难,当采用无压烧结时需要较高的烧结温度(2000℃以上)或添加烧结助剂才能实现致密化,因此随着TiC含量的增加,陶瓷复合材料所需的烧结温度也随之升高。可知在1700℃下烧结时,TiC含量越高,TiC/ZrO2导电陶瓷复合材料越难烧结致密,相对密度越低。

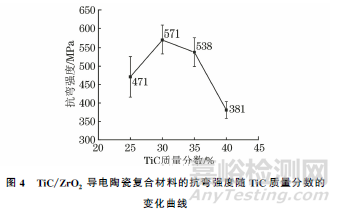

2.4 对力学性能的影响

由图4可知,随着TiC含量的增加,复合材料的抗弯强度先增大后减小,当TiC质量分数为30%时,达到最大值,为571MPa。在ZrO2基体中添加一定量的TiC 颗粒有利于复合材料抗弯强度的提高。TiC和ZrO2的热膨胀系数分别为7.4×10-6,10.0×10-6K-1,二者的热膨胀系数失配,烧结后的冷却过程所产生的热应力会导致基体晶粒内部出现位错网或亚晶界,使基体的有效粒径下降,从而提高复合材料的抗弯强度。但是过量的TiC使TiC/ZrO2导电陶瓷复合材料难烧结,从而产生较多的孔隙和微结构缺陷;抗弯强度σf随气孔率P的变化关系可以描述为

由式(1)可知,气孔率越大,复合材料的抗弯强度越低。此外,气孔作为一种缺陷也可能成为材料内部的最危险裂纹源。因此,TiC/ZrO2导电陶瓷复合材料的抗弯强度受到TiC含量和气孔率这2个因素的综合影响,呈现先增大后减小的趋势。

由图5可知,随着TiC含量的增加,TiC/ZrO2导电陶瓷复合材料的维氏硬度呈先降低后升高的趋势。当TiC质量分数为25%时,陶瓷复合材料的维氏硬度最高,为12.4GPa。复相导电陶瓷烧结试样的硬度与其烧结后内部气孔率和最终的物相组成有关:当TiC含量较低时,TiC含量的增加使得陶瓷复合材料烧结性变差,导致材料中的气孔增多,从而降低了材料的硬度;当TiC质量分数大于35%时,由于TiC的本征硬度(28~35GPa)高于ZrO2的本征硬度(10~12GPa),陶瓷复合材料的维氏硬度又有所升高。

由图6可知,随着TiC含量的增加,TiC/ZrO2导电陶瓷复合材料的断裂韧度降低。对于复相陶瓷材料烧结体,材料的断裂韧性与烧结体内部缺陷密切相关,烧结体内部气孔率减少,可有效减少断裂过程中在气孔周边形成的应力集中,提高烧结体的断裂韧性。随着TiC含量的增加,陶瓷复合材料的相对密度降低,气孔率增大,对应的断裂韧性降低。当TiC质量分数为25%时,陶瓷复合材料的断裂韧性最好,其断裂韧度为3.98MPa·m1/2。

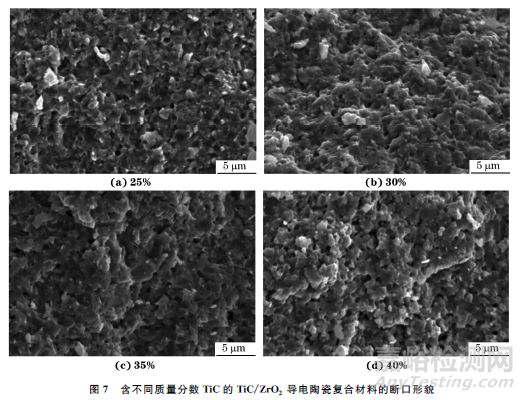

由图7可以看出,含不同质量分数TiC的TiC/ZrO2导电陶瓷复合材料的断裂方式主要为沿晶断裂,其断裂方式几乎不受TiC含量的影响。随着TiC含量的增加,复合材料内部的气孔数量逐渐增加,说明TiC含量的增加不利于复合材料的烧结致密。

2.5 对导电性能的影响

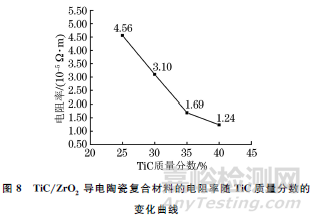

由图8可知:随着TiC含量的增加,TiC/ZrO2导电陶瓷复合材料的电阻率不断减小,电阻率均在10-5Ω·m级别,远低于ZrO2基体的电阻率(1011Ω·m);当TiC质量分数为40%时,陶瓷复合材料的电阻率最低,其值为1.24×10-5Ω·m。

当TiC的含量较少时,TiC颗粒在ZrO2 基体中分布比较分散,导电通道结构不完整,此时电阻率较高;随着TiC含量的增加,TiC颗粒逐渐相互接触而连接成网状结构的导电通路,因此电阻率逐渐减小。气孔也会对陶瓷复合材料的导电性能产生不良的影响,气孔的电阻率一般大于固相的电阻率,同时还会阻断导电相的连接,增大陶瓷复合材料的电阻率。虽然TiC为导电体,但其含量增加会造成陶瓷复合材料的相对密度下降,气孔增多,因此随TiC含量增加,电阻率下降的幅度有所减缓。

03.结 论

(1) 以ZrO2、TiC、TiO2、酚醛树脂为原料,结合碳热还原反应生成TiC,并采用无压烧结工艺制备的TiC/ZrO2导电陶瓷复合材料由TiC相和t-ZrO2相组成;随着TiC含量的增加,ZrO2基体中的TiC颗粒逐渐相互连接而形成连续的网状结构。

(2) 随着TiC含量的增加,复合材料的抗弯强度先增大后减小,硬度先降低后升高,相对密度、断裂韧度和电阻率不断减小。当TiC质量分数为30%时,TiC/ZrO2 导电陶瓷复合材料的综合性能最好,其相对密度、抗弯强度、硬度、断裂韧度、电阻率分别为97.42%,571MPa,12.1GPa,3.43MPa·m1/2,3.10×10-5Ω·m。