摘要:驱动电机是新能源汽车的核心动力总成,决定了整车的动力性、经济性和可靠性。在当前及可预见的未来,汽车驱动电机仍将普遍采用高性能冷轧无取向硅钢作为核心导磁材料。概括性总结了新能源汽车驱动电机对导磁材料的要求,简要介绍了国际主要钢铁公司的无取向硅钢产品系列,并对未来无取向硅钢材料如何更好地满足驱动电机小型化、高效化、高速化需求进行了技术发展方向探讨。

关键词:驱动电机 无取向硅钢 开发及应用现状 技术发展方向

1、前言

为满足不断严格的环保法规要求,推动实现“碳达峰、碳中和”,新能源汽车已经成为当前汽车产业发展的主流方向[1]。驱动电机作为电动汽车的心脏,其性能和可靠性要求较其它用途电机更加苛刻。受制于整车空间和电池容量,要求汽车驱动电机具有小型化、高效化、高功率密度特征,同时还要满足复杂、严苛的服役环境条件和车规级高可靠性要求。这些需求都对驱动电机核心功能材料——导磁材料提出了更高的要求:高饱和磁通密度、高磁感应强度、低损耗(尤其是400~1 500 Hz中频条件下具有低的铁损)、优异的力学性能和抗疲劳性能、良好的加工性能以及较高的性价比。在当前及可预见的近未来,冷轧无取向硅钢仍将是应对上述需求最普遍采用的导磁功能材料[2]。

近年来,中国已成为世界冷轧无取向硅钢的第一生产大国,而欧美和日本的生产能力呈萎缩趋势。国际上无取向硅钢产销量较大的钢铁企业主要有中国宝武集团、中国首钢、日本新日铁(NSC)、日本钢铁工程控股公司(JFE)、韩国浦项(POSCO)以及欧洲的安赛乐米塔尔等。这些钢铁公司已经成功开发了针对新能源汽车驱动电机应用的多个无取向硅钢系列,这些钢材除具有优良的导磁特性,同时还具有良好的力学性能和加工适用性。对于这些高性能冷轧电工钢制造技术,各钢厂都视为企业的生命,并以专利形式加以保护[3]。

2、新能源汽车驱动电机对导磁材料的要求

导磁材料约占车用驱动电机整机质量的50%,其性能、成本和可靠性很大程度上决定了电机的动力性、经济性和耐久性[4]。为实现轻量化、高动力性和较高的续驶里程,驱动电机铁心的导磁材料必须同时兼具高磁性能(具备高饱和磁通密度、高磁感应强度、低铁损)、高力学性能(高屈服强度、高疲劳强度、良好的延伸率)、良好的热物理性能(具备较高的导热率、热扩散率以及低的热膨胀系数、低磁致伸缩系数)、良好的加工适应性(良好的可冲裁性和焊接性、高尺寸精度(尤其是厚度方向)、高叠装系数)、其它性能要求(绿色环保、无禁用物质、良好的耐油可靠性)[5]。

图1展示了典型的驱动电机特性曲线以及不同区域对导磁材料的不同要求[6],是对以上5个方面性能综合要求的具体体现。

图1 驱动电机典型特性曲线及不同区域对导磁材料的要求[5]

3、国际主要钢铁公司的驱动电机用无取向硅钢产品简介

3.1 国内车用无取向硅钢产品介绍

我国新能源汽车用驱动电机硅钢的开发工作从2008年开始展开,目前取得极大的进展。以宝武集团、首钢集团为代表的国内钢铁企业在电工钢领域已发展成为极具国际竞争力的行业领军者[7]。

宝武集团目前已经开发了AV(普通型)、AHV(高效型)、APV(高磁感型)、AHS(高强度型)等多个系列的数十款牌号的针对新能源汽车驱动电机用的无取向硅钢材料,全面覆盖0.50 mm、0.35 mm、0.30 mm、0.27 mm、0.25 mm、0.20 mm和0.15 mm公称厚度级别,尤其是0.25 mm以下高性能超薄无取向硅钢已具备量产应用条件。各个系列产品性能指标均达到了国际先进水平[8]。

本文对宝武集团各个系列部分常用牌号的无取向硅钢材料性能进行了材料搜集和实物测试,其典型测试结果见表1。

表1 宝武集团部分驱动电机用无取向硅钢性能

3.2 国外车用无取向硅钢产品介绍

3.2.1 国外主要相关钢铁公司

国外在新能源汽车驱动电机用无取向硅钢材料领域主要的钢铁企业有日本新日铁(NSC)、日本钢铁工程控股公司(JFE)、韩国浦项(POSCO)以及欧洲的安赛乐米塔尔[9]。以日本新日铁、日本钢铁工程控股公司等为代表的钢铁公司从上世纪八十年代起开始开发并生产高性能车用无取向硅钢,并长期作为行业技术领导者。

3.2.2 日本新日铁公司高性能无取向硅钢材料简介

针对新能源汽车应用需求,新日铁公司于上世纪八十年代率先开展车用无取向硅钢技术及产品开发,并陆续形成了HILITECORETTM普通/薄规格及HIEXCORETM普通/薄规格4个系列产品。其中HIEXCORETM为高磁感应强度低铁损高性能无取向硅钢,厚度0.15~0.50 mm,共十余个牌号。新日铁HILITECORE高强度硅钢主要采用Cr、Mn、Ni、Cu、P固溶强化和Nb、Zr、Ti、V、Cu细晶强化、析出强化以及位错强化提高无取向硅钢的强度[10],从技术角度,可实现材料性能覆盖以下范围:抗拉强度Rm:368~882 MPa;铁损P1.5/50:1.98~9.95 W/kg,P1.0/400:9.4~52.4 W/kg;磁感应强度B5000:1.61~1.75 T。

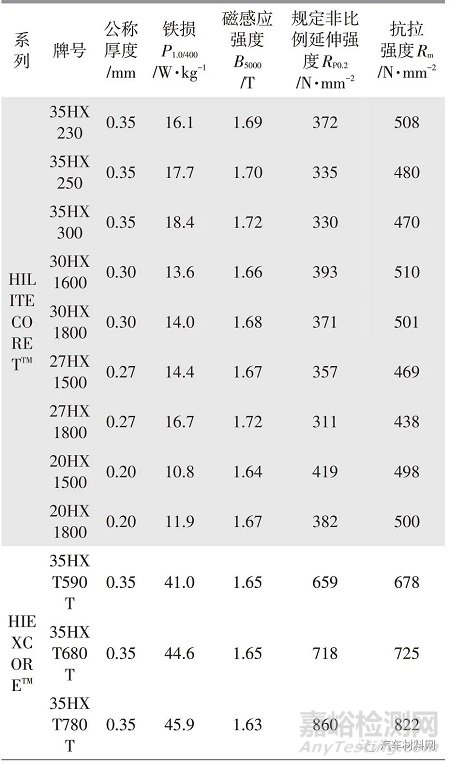

本文收集并测试了的部分新日铁无取向硅钢材料,其性能数据典型值见表2。

表2 新日铁部分驱动电机用无取向硅钢材料性能

3.2.3 韩国浦项高性能无取向硅钢材料简介

韩国浦项制铁公司针对车用无取向电工钢,已经形成4种系列化产品:PN常规系列、PNF低铁损系、PNHF低铁损高磁感系列和PNT高强系列。其中PNF系列与常规产品PN系列相比,主要特点是在高频下具有较低铁损值,厚度规格有0.35 mm、0.30 mm、0.27 mm及0.20 mm,每种厚度规格又按其高频铁损分为若干牌号。PNHF系列在PNF系列的基础上,在保证极低的高频铁损的同时,具有较高的磁感性能。PNT系列产品的特点为具有高强度,磁性能一般,用于抗疲劳强度要求极高而磁性能要求不高的汽车高速电机转子,厚度规格主要为0.35 mm,根据屈服强度分为若干牌号,屈服强度可达700 MPa以上。其公布的主要产品性能数据典型值见表3。

表3 韩国浦项公司部分驱动电机用无取向硅钢材料性能

3.2.4 其它公司高性能无取向硅钢材料简介

除上述主要几家钢企以外,日本JFE、欧洲的安赛乐米塔尔等公司也专门针对新能源汽车驱动电机进行了相应的无取向硅钢材料开发研究和系列化生产。

比如日本JFE公司针对汽车驱动电机,先后开发了5类高效电机用无取向硅钢材料。首先是JN系列,该系列为基础系列,具有高磁感应强度、低铁损的特性,有0.35 mm和0.50 mm 2种板厚规格,按铁损分为诸多牌号;其次是应用于消除应力退火后能获得高磁感应强度、低铁损的JNA系列,该系列板厚规格为0.50 mm,在高功率比电机中应用较少;JNE系列在JN系列的基础上,提高磁感性能;JNP系列为超高磁感系列,在保证相当铁损性能的同时,比JNE系列具有更高的磁感感应强度;JNEH系列产品具有更薄的厚度规格(0.2 mm),最显著特征为在高频下仍具有低铁损,主要应用于高频高功率电机。

4、新能源汽车驱动电机用无取向硅钢技术发展方向

4.1 产品需求导出的材料技术发展方向

无取向硅钢材料技术发展方向主要是为了满足新能源汽车产品发展新需求。随着新能源汽车快速发展,市场和消费者对新能源汽车提出了更强的动力、更高效节能(增加续驶里程)、更安全舒适以及更低的价格的要求[11]。分解到驱动电机上,要求电机具备更高功率/转矩密度、更高能效、更高可靠性、更低振动噪声以及低成本。对于铁心导磁材料来讲,则要求其具备更高磁感应强度、更低铁损、更高的强度、更低的磁致伸缩系数以及优良的加工性能和高性价比[12-15]。经过行业近年来快速发展,无取向硅钢在上述技术方向取得了长足的进步,饱和磁通密度等多项指标接近理论极限。且对于车用驱动电机无取向硅钢而言,铁损、磁感应强度和力学性能很难同时趋优[16]。兼顾到车用材料的经济性要求以及驱动电机制造工艺方面的制约,目前新能源汽车无取向硅钢重点技术发展方向主要集中在以下2方面。

a.进一步降低材料铁损,尤其是400~1 500 Hz中频范围铁损;

b.通过制造技术革新,最大程度地降低加工过程对材料性能的影响,提升电机能效。

4.2 具体发展路径

4.2.1 降铁损提高汽车驱动电机效率的最主要途径之一是降低导磁材料的铁损[17]。

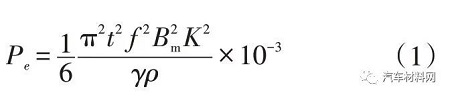

材料在交变磁场中的铁损主要由磁滞损耗和涡流损耗2部分组成[18],且随着磁场频率升高涡流损耗成为主要因素。根据麦克斯韦方程推导出的涡流损耗经典公式见公式(1)。

式中,t为材料厚度;f为磁场频率;Bm为最大磁感应强度;ρ为材料的电阻率;γ为材料密度;K为波形系数。

从公式可以看出涡流损耗和材料厚度的平方成正比,与频率的平方成正比,与材料电阻率成反比。其中,除了材料厚度t、材料电阻率ρ、材料密度γ外,均为外部客观条件,且随着电机高速化(决定电磁场频率)、高功率密度等发展,这些外部条件趋于恶劣。因此,对材料来讲,降低涡流损耗最有效的方式是降低材料厚度t[19-21]。

如本文第2节所述,国内外主要钢铁公司,利用各种技术均开展了公称厚度0.20 mm乃至0.15 mm的超薄无取向硅钢材料开发,在电机产品应用方面,国内外乘用车用驱动电机采用公称厚度0.30 mm无取向硅钢已经成为主流,许多汽车厂家都在开发公称厚度为0.25 mm、0.20 mm的超薄无取向硅钢电机,个别厂家,如丰田、本田及宝马等已经量产。图2为采用不同厚度硅钢的电机效率对比,可以看出,低转速时厚度对效率影响很小,但是高转速时,0.30 mm硅钢电机比0.35 mm硅钢电机的高效区面积增加20%以上。

图2 不同材料电机效率MAP对比

4.2.2 加工制造技术革新

柳超等人研究表明[22],外加压力会影响无取向硅钢的磁感和铁损性能,随着压力的增大,硅钢的磁感逐渐降低,铁损不断升高。当压力从自由状态增加到100 MPa时,材料铁损Ps1.5/50和Ps1.0/400增加的幅度分别为58%和72%,因此,通过产品设计和加工制造技术革新,改善乃至消除无取向硅钢在铁心加工、制造和装配等环节产生的压应力,是推进高性能无取向硅钢应用,降低铁心损耗,提升电机能效的重要研究方向。

目前,降低材料残余应力的主要技术途径和研究方向主要有4个方面[23-24]。

a.铁心与电机壳体装配方式的设计方面,通过轴向螺栓连接方式替代传统的径向过盈装配,降低残余压应力;

b.铁心叠片连接方式采用胶接(模内点胶粘接技术、硅钢自粘结涂层技术)替代传统的铆接;

c.铁心总成连接方式采用激光焊替代氩弧焊;

d.铁心总成去应力退火技术研究。

5、结束语

尽管我国新能源汽车驱动电机用无取向硅钢的开发研究起步较晚,但已经取得很大进展。国内以宝武集团、首钢集团为代表的钢厂已经针对新能源汽车驱动电机用无取向硅钢材料开展了系列化的产品开发和研究,且形成批量化生产供应能力,材料性能指标已达到国际先进水平,可以满足我国新能源汽车研发及生产要求。

为了满足新能源汽车产品更强的动力、更高效节能(更长的续驶里程)、更安全舒适以及更低价格的需求,无取向硅钢重点技术发展方向主要集中在材料超薄化降铁损以及铁心设计和制造技术革新,最大程度地降低加工过程对材料性能的影响,进而提升电机能效,其中铁心设计和制造技术革新是未来一段时间内各大汽车主机厂、电机零部件生产厂以及硅钢材料生产厂重点研究的方向。

参考文献:

[1]孙海萍,张胜军,徐立昊,等.“双碳”目标下中国油气行业低碳发展措施与路径探讨[J].油气与新能源,2021,33(6):27-31+45.

[2]陈晓,曹伟,刘献东,等.宝钢电工钢质量现状及展望[C]//宝钢学术年会.宝钢集团有限公司,2004.

[3]贾玉清.电动机用冷轧硅钢片的性能浅析[J].机械管理开发,2003(5):14-15.

[4]高振宇,罗理,李文权,等.高牌号无取向电工钢技术发展及应用[J].鞍钢技术,2011(2):6-10+24.

[5]何忠治.电工钢的现状与展望(续)[J].中国冶金,2001(5):18-20.

[6]王家宝,马德稷,李丹,等.新能源车电机用硅钢选材分析[J].电工钢,2022,4(1):25-30.

[7]黄璞,毛炯辉,陈卓,等.我国冷轧无取向电工钢生产与技术水平的研究[C]//第七届(2009)中国钢铁年会大会论文集(中),2009:1382-1395.

[8]卢凤喜.国内外电工钢市场调研[J].武钢技术,2000(3):55-57.

[9]王爱华.电工钢极薄带生产现状及市场应用[J].轧钢,2011,28(4):42-45.

[10]DE CAMPOS M F,TEIXEIRA J C,LANDGRAF F J G.The optimum grainsize for minimizing energy losses in iron[J].J.Magn.Magn.Mater,2006,301:94-94.

[11]徐青,张坤,张立萍.新能源汽车驱动电机的发展概况及趋势分析[J].现代工业经济和信息化,2020,10(9):9-10.

[12]JENKINS K,LINDENMO M.Precipitates in electrical steels[J].J.Magn.Magn.Mater,2008,320:2423.

[13]樊立峰,秦美美,岳尔斌,等.新能源汽车对无取向硅钢的技术挑战[J].材料导报,2021,35(15):15183-15188.

[14]何忠治.电工钢[M].北京:冶金工业出版社,2012.

[15]HUNEUS H,K GUNTHER,KOCHMANN T,et al.Nonoriented magnetic steel with improved texture and permeability[J].Journal of Materials Engineering & Performance,1993,2(2):199-203.

[16]尾田善彦,朱文英.极低硫系高效电工钢板的开发与应用[J].世界钢铁,2002,2(5):67-69.

[17]李慈颖,隋亚飞,张益龙,等.无取向电工钢磁性能的研究[J].涟钢科技与管理,2021(3):1-2.

[18]柳振方.无取向电工钢磁性能检验影响因素的研究[J].品牌与标准化,2022(4):78-79.

[19]LEE K M,HUH M Y,LEE H J,et al.Effect of hot band grainsize on development of textures and magnetic properties in 2.0% Si non-oriented electrical steel sheet[J].Journal of Magnetism and Magnetic Materials,2015,396:53-64.

[20]朱诚意,鲍远凯,汪勇,等.新能源汽车驱动电机用无取向硅钢应用现状和性能调控研究进展[J].材料导报,2021,35(23):23093-23094.

[21]林希峰,刘静,汪汝武,等.厚度对取向硅钢组织和磁性的影响[C]//2010第11届中国电工钢专业学术年会论文集,2010:242-245.

[22]柳超,邓飞,杨福平,等.压应力对新能源汽车电机无取向硅钢片磁性能的影响[J].汽车工艺与材料,2016(2):40-44.

[23]石文敏,刘静,曹海东,等.电动汽车电机用硅钢材料的应用研究进展[J].武汉科技大学学报,2014,37(6):433-435.

[24]韩志磊,胡树兵,熊雪松,等.冲剪加工对无取向硅钢边缘组织和磁性能的影响[J].材料热处理学报,2014,35(1):154-159.