除了生产某些激素类、细胞毒性类、高活性类药品生产需要采用专用设施设备甚至专线生产外,大多数情况下,为了资源和效益最大化,企业车间同一条生产线往往用于多个产品的生产,即共线生产。

对于共线生产的药品,前一药品生产后必须对其生产设备采取有效的清洗程序,使活性残留减少至“可接受的水平”,从而避免影响下一产品的有效性和安全性。清洁验证则是证实清洗程序有效且合理的必要技术手段。

1. 清洁验证取样方法

清洁验证最常用的取样方法是冲淋水取样和擦拭取样,为了更有效地验证,通常将这两种方法联用。冲淋水样品可代表设备系统的清洁效果,擦拭取样可代表较难清洁部位的清洁效果。

1)冲淋水取样程序及检测指标

生产结束后,按照相关清洁SOP开始清洗生产设备,清洗结束后,再向配液罐内加入注射用水开启搅拌循环喷淋,按照风险评估点在对应的部位取最终冲淋水样。注意先取微生物和内毒素样品,再取理化样品。

2)擦拭取样程序及检测指标:

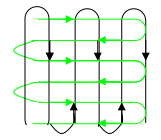

用棉签在清洗后的设备表面进行擦拭,取样面积可为5cm*5cm,在擦拭过程中用无菌棉签蘸少量纯化水首先横向擦拭,然后翻转棉签再纵向擦拭,注意在擦拭时棉签一定沿一个方向擦拭,不可来回擦拭。棉签擦拭取样建议选取设备最难清洁的部位,微生物样品和理化样品不要在同一地方取样。取样面积不足或增大的情况按照实际的取样面积进行计算。

2. 清洁验证活性物质残留限度确认

目前各国法规中提到的活性物质残留限度确认的方法主要有四种,分别是生物活性限度(最小日剂量的千分之一)、浓度限度(10ppm)、基于毒理数据(LD50)的计算、可接受的日暴露量(ADE)。由于大多数产品无法准确获取ADE值,因此企业大多数情况采用前三种方法进行活性物质残留限度的计算,然后比较选取其中最低的限度值作为最终产品清洁验证的活性残留限度。具体计算方式可参考中国药品GMP实施指南。

3. 清洁验证活性物质残留限度太低怎么办

企业在准备清洁验证方案的时候经常会遇到计算的活性成分残留限度值在检测限以下,遇到此类问题常规的解决思路有以下几种:

1)提高后续产品的批量;

2)限制产品的生产顺序,如规定下一共线产品的具体品种;

3)减少冲淋水体积或增大棉签取样面积或减小棉签样品萃取体积;

4)采取有关手段对清洁样品进行浓缩;

5)采用更高检测灵敏度的仪器进行检测,如液质。

6)总有机碳(TOC)测定

总有机碳(TOC)的定义是指水样中有机物质含碳的总量。基本原理是先用酸去除样品中的无机碳,然后使样品在高温氧气流中燃烧生成二氧化碳,经检测器检测出二氧化碳的含量,最终根据比例换算成总有机碳的含量。该方法是一种非专属性的残留物检测方法,它可反映所有有机污染物的残留水平,包括活性物质、辅料、清洁剂。欧盟GMP附录10.6.2中提到“当无法测试某些特殊产品残留时,可以选择其它具有代表性的参数进行测试,如:TOC、电导率”。相比于传统的HPLC检测方法,TOC检测灵敏度更高、操作更简单,检测效率更高,已经在越来越多企业的清洁验证中得到了应用。另有文献报道易氧化物检测法,此方法的基本原理是:采用具有强氧化性的高锰酸钾滴定液,与清洁验证样品中的易氧化物(有机碳)发生反应,可一定程度上取代TOC测定法,具体到品种还需进一步验证及探讨。

参考文献

1. 廖锐仑.浅谈总有机碳(TOC)分析法在制药设备清洁验证中的应用价值.当代医药论丛. 2015,13(10).

2. 饶小平,刘建清,周承芳,柯志鸿,陈锦珊.易氧化物检测法在葡萄糖注射液设备清洁验证中的应用.中国药房. 2016,27(31).