您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2023-02-09 21:09

国家药典委员会发布《关于药品包装用玻璃容器12个通用检测方法草案的公示》,内容如下:

4003 玻璃容器内应力测定法

内应力系指物件由于外因(受力或湿度、温度变化等)而变形时,在物件内各部分之间会产生相互作用的内力,以抵抗这种外因的作用,当外部载荷消除后,仍残存在物体内部的应力,它是由于材料内部宏观或微观的组织发生了不均匀的体积变化而产生的。如果玻璃容器中残存不均匀的内应力,将会降低玻璃的机械强度,在药品包装的生产、使用及储存中易出现破裂等问题。

通常玻璃为各向同性的均质体材料,当有内应力存在时,它会表现各向异性,产生光的双折射现象。本法使用偏光应力仪测量双折射光程差,并以单位厚度光程差数值δ来表示产品内应力大小。双折射光程差的测量原理是由光源发出的白光通过起偏镜后成为直线偏振光,直线偏振光通过有双折射光程差的被测试样和四分之一波片后,其振动方向将旋转一个角度θ,角度θ的数值(单位为度)与被测试样的双折射光程差T成正比,其关系式T=565θ/180=3.14θ,因此当被测玻璃样品存在内应力时,通过旋转检偏镜可以测得这个角度,即可测得被测试样的双折射光程差T。内应力的测定主要用于药用玻璃容器退火质量的控制。

仪器装置偏光应力仪应符合的技术要求:在使用偏振光元件和保护件进行观察时,光场边沿的亮度不小于120 cd/m2,所采用的偏振光元件应保证亮场时任何一点偏振度都不小于99%;偏振场不小于85 mm;在起偏镜和检偏镜之间能分别置入565 nm的全波片(灵敏色片)及四分之一波片,波片的慢轴与起偏镜的偏振平面成90°;检偏镜应安装成能相对于起偏镜和全波片或四分之一波片旋转,并且有旋转角度的测量装置。

测定法 供试品应为退火后未经其他试验的产品,须预先在实验室内温度条件下放置30分钟以上,测定时应戴手套,避免用手直接接触供试品。

1.无色供试品的测定

无色供试品底部的检验:将四分之一波片置入视场,调整偏光应力仪零点,使之呈暗视场。把供试品放入视场,从口部观察底部,这时视场中会出现暗十字,如果供试品应力小,则这个暗十字便会模糊不清。旋转检偏镜,使暗十字分离成两个沿相反方向移动的圆弧,随着暗区的外移,在圆弧的凹侧出现蓝灰色,凸侧出现褐色。如测定某选定点的应力值,则旋转检偏镜直至该点蓝灰色刚好被褐色取代为止。绕轴线旋转供试品,找出最大应力点,旋转检偏镜,直至蓝灰色被褐色取代,记录此时的检偏镜旋转角度或双折射光程差,并测量该点的厚度。

无色供试品侧壁的检验:将四分之一波片置入视场,调整偏光应力仪零点,使之呈暗视场。把供试品放入视场中,使供试品的轴线与偏振平面成45°,这时侧壁上出现亮暗不同的区域。旋转检偏镜直至侧壁上暗区聚汇,刚好完全取代亮区为止。绕轴线旋转供试品,借以确定最大应力区。记录测得最大应力区的检偏镜旋转角度或双折射光程差,并分别测量两侧壁的厚度(记录两侧壁壁厚之和)。

2.有色供试品的测定

检验步骤与无色供试品测定相同。当没有明显的蓝色和褐色以及玻璃透过率较低时,较难确定检偏镜的旋转终点,这时可以采用平均的方法来确定准确的终点。即以暗区取代亮区的旋转角度与再使亮区刚好重新出现的总旋转角度(或双折射光程差)之和的平均值表示。

结果计算

δ=T/t=3.14θ/t

式中 δ为供试品的内应力,nm/mm;

T为供试品被测部位的光程差,nm;

t为供试品被测部位通光处的总厚度,mm;

θ为检偏镜旋转角度(在测得最大应力时);

3.14为采用白光光源(有效波长约为565 nm)时的常数,检偏镜每旋转1°约相当于光程差3.14 nm。

玻璃容器内应力测定法修订说明

一、制修订的目的与意义

为了有效加强对药用玻璃材料和容器的质量控制,保证药品质量,便于药品生产企业的使用,对《中国药典》2020年版四部4003玻璃内应力测定法进行修订。

二、需重点说明的问题

基于目前有些应力仪能直接读出双折射光程差,无需先记录角度再换算,因此在无色供试品的测定中将“记录此时的检偏镜旋转角度”修改为“记录此时的检偏镜旋转角度或双折射光程差”。

![]()

4017 玻璃容器耐内压力测定法

耐内压力是衡量玻璃容器内所承受液压承压的能力,以压力值表示,玻璃内部结构、壁厚的不均匀及表面外观缺陷均会影响玻璃的耐内压力值。

本法用于玻璃容器耐内压力的测定。测定方法分为恒压法和恒速法两种。

第一法 恒压法

仪器装置 耐压机应符合的技术要求:能保证供试品在悬挂条件下进行试验,且瓶口很容易夹在试验仪器上;试验时为保证加压介质无泄漏,压头和瓶口封合面之间必须有弹性物质密封,接触面应有足够的压力以防止在加压过程中介质的泄漏;试验设备应具有0.58 MPa/s±0.10 MPa/s的速率使液体压力达到预定值,能在试验时维持压力的恒定并能保持预定加压时间的装置;仪器应能显示试验在任何情况下终止时的压力值。

测定法 供试品应为未经受其它性能(如机械、热性能等)测试的制品,在室温条件下静置30分钟,除另有规定外,使用与室温相差不超过5℃的水作为试验介质,以避免在试验前引入额外的压力。

通过性试验:使供试品内压力按照规定要求达到预定值后,并维持恒压60秒±2秒的时间,观察供试品是否破裂;或保持不同的持续时间,但设备应可以校正压力值并获得相当于60秒恒压的试验结果。

递增性试验:继通过性试验后,以递增量为0.1 MPa或0.2 MPa的压力值增压,分别直至供试品破损率达50%或100%。

第二法 恒速法

仪器装置耐压机应符合的技术要求:能保证供试品应在悬挂条件下进行试验,且瓶口应很容易夹在试验仪器上;试验时为保证加压介质无泄漏,压头和瓶口封合面之间必须有弹性物质密封,接触面应有足够的压力以防止在加压过程中介质的泄漏;试验设备应具有能按0.58 MPa/s±0.10 MPa/s的速率增加液压的装置,直至达到预定值或容器破裂,增压速率的重复性应为±2%;能显示试验在任何情况下终止时的压力值和试验达到要求规定值的装置;仪器应具有一个显示恒速加压和固定时限持压之间关系的装置。

注:恒速增压与固定时限(保持60秒)压力之间关系如下:

PR=1.38P60+K

式中 PR为实际压力值,MPa;

P60为恒压保持60秒压力值,MPa。

K=0.1783(注:当所测压力的单位bar与psi时,则K值对应为1.783与25.9)

测定法 与第一法的要求相同。根据试验的类型选择下列任一种试验步骤:

通过性试验:按0.58 MPa/s±0.10 MPa/s的速率增加试验压力,直至达到预定的压力值后,保持60秒,观察供试品是否破裂。

破坏性试验:按0.58 MPa/s±0.10 MPa/s的速率增加试验压力,直至容器破裂为止。

结果表示

通过性试验:试验中使用的压力和容器破裂的数量。

递增性试验:首次破裂时的压力以及在此压力下破裂的样品数量;达到预定百分数所需的压力,以最接近于0.01 MPa表示;平均破裂压力和标准偏差。

结果判定

按规定的相应压力值进行耐内压力试验后,破裂的供试品数量低于规定数,则判定为合格。

玻璃容器耐内压力测定法起草说明

一、制修订的目的意义

玻璃容器耐内压力的测定,是衡量玻璃容器承压能力的重要指标,因此考察玻璃容器耐内压力是非常有必要的。

二、参考标准

参考《国家药包材标准》耐内压力测定法(YBB00172003-2015)、国家GB标准《玻璃容器耐内压力试验方法》(GB/T4546-2008)与ISO标准《玻璃容器.耐内部压力性.试验方法》(ISO 7458-2004)。

三、需重点说明的问题

第一段:参照《石英玻璃管耐内压力检验方法》JCT230-2012增加了耐内压力的定义。

第四段:仪器装置,与第二法统一,将“试验设备应具有按0.4 MPa/s±0.1 MPa/s的速率增加液压的装置”修订为“试验设备应具有0.58 MPa/s±0.10 MPa/s的速率使液体压力达到预定值”。

第五段:参照《玻璃容器耐内压力试验方法》(GB/T4546-2008)增加了“以避免在试验前引入额外的压力。”

第九段:参照《玻璃容器耐内压力试验方法》(GB/T4546-2008)将“试验设备应具有按0.4 MPa/s±0.1 MPa/s的速率增加液压的装置”修订为“试验设备应具有0.58 MPa/s±0.10 MPa/s的速率使液体压力达到预定值”;将“增压速率的重复性为2%”修订为“增压速率的重复性应为±2%”。

第十段:参照《玻璃容器耐内压力试验方法》(GB/T4546-2008)将公式进行了修订。

4018 玻璃安瓿折断力测定法

折断力是将安瓿瓶颈与瓶身分开所要施加的力值。

仪器装置安瓿折断力仪,可使用材料试验机,或功能满足本试验要求的其他装置。仪器的示值误差应在实际值的±1%以内。

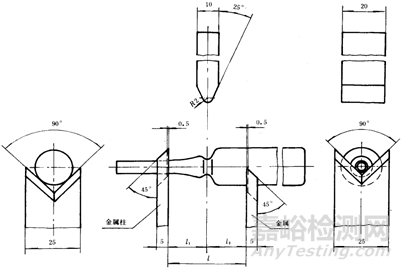

试验装置如图所示。

图 安瓿折断力试验装置

测定法试验速度(空载):10 mm/min;测量范围:0~200 N,精度为

0.1 N。金属支架距离见下表所示。

表 安瓿规格与金属支架距离

|

规格(ml) |

金属支架距离l=(l1+l2)(mm) |

|

1 |

36=(18+18) |

|

2 |

|

|

3 |

|

|

5 |

|

|

10 |

60=(22+38) |

|

20 |

|

|

25 |

|

|

30 |

取供试品,在两个金属支架之间设定一段距离(如图所示,并按表规定)。用安瓿折断力仪加力,直至安瓿断裂,记录折断力值。

注:在试验点刻痕易折安瓿折断力时,应将装置中的加力部件定位在刻痕中间(刻痕向下),否则折断力会增大。

玻璃安瓿折断力测定法起草说明

一、制定的目的意义

玻璃安瓿折断力,是判定玻璃安瓿安全性的重要指标,测定使玻璃安瓿瓶颈与瓶身分开所要施加的力值。制定“玻璃安瓿折断力测定法”标准,科学有效指导玻璃安瓿折断力的性能测定。

二、参考标准

参考《国家药包材标准》低硼硅玻璃安瓿(YBB00332002-2015)和中硼硅玻璃安瓿(YBB00322005-2-2015)、ISO 9187-1:2010医用注射器具第1部分: 注射剂用安瓿、ISO 9187-2:2010医用注射器具第2部分:色点刻痕(OPC)安瓿、GB/T 2637-2016 安瓿中收载的产品标准。

三、需重点说明的问题

现行的产品标准YBB00332002-2015和YBB00322005-2-2015、ISO 9187-1:2010和ISO 9187-2:201、GB/T 2637-2016规定的仪器和试验装置、测定方法均一致,起草玻璃安瓿折断力测定法仍采用原测试法,规定使用仪器和试验装置、试验速度保持不变;修订标准中的支架,均为金属支架。

该方法的结果判定详见药品包装用玻璃容器通则。

4019 玻璃容器热冲击和热冲击强度测定法

热冲击(也称热震性)系指从供试品加热的温度(上限温度t1)到供试品所放入的冷水浴的温度(下限温度t2)之间的差。

热冲击强度系指玻璃容器在热冲击试验中,有50%的供试品出现破裂时的温差。

本法适用于测定药用玻璃容器的热冲击及热冲击强度。

根据试验温差的不同,测定方法分为冷热水槽法和烘箱法两种。

第一法 冷热水槽法

本法适用于试验温差低于100℃的各类药用玻璃容器。

仪器装置 热水槽:容量至少是一次试验的供试品总体积的两倍,且不得少于5 L。水槽应包含水循环器、温度控制组件、温度调节控制加热器,以保持水温稳定在上限温度t1±1℃以内。

冷水槽:容量至少是一次试验的供试品总体积的五倍,水槽应包含水循环器、温度控制组件、恒温控制器,以确保水温稳定在下限温度t2±1℃以内。

网篮:网篮的材料(必要时涂层)要求在试验中不得划伤或擦伤供试品,网篮应能保持玻璃供试品直立且分开,并配有固定供试品的装置以防止受试样品浸入时上浮。

测定法

(1)供试品应为未经受其它性能(如机械、热性能等)测试的制品(供试品应无任何玻璃缺陷),试验前应先置于试验环境至少30分钟,以保证供试品与环境温度一致。

(2)将两个水槽(冷、热水槽)充水,使其有足够的深度浸没容器顶部至少50 mm,然后分别将水温调节到t1和t2,一般t2的水温为0~27℃,所选定的t1应能得出所需要的热冲击温差t1-t2(℃)。在把已置于网篮中的供试品从热水槽转送到冷水槽的时间内,t1和t2的温差值不得超过规定值的±1℃

(3)先将供试品置于网篮中,使他们直立且分离,然后浸入温度为t1的热水槽中,使供试品充满水并使其瓶口顶部低于水面至少50 mm,让其至少浸泡5分钟,以确保供试品和水之间达到温度平衡。

注:经验证明,达到温度平衡所需的时间取决于供试品的最大厚度,如果要确保供试品的壁两侧都受热,每毫米壁厚达到温度平衡至少需要30秒。

(4)将热水槽网篮中装满水的供试品迅速转送到温度为t2的冷水槽中,供试品的转送过程必须在10秒±2秒的时间内完成。

(5)供试品必须完全浸没在水槽中,保持30秒,然后将装有供试品的网篮从冷水槽中取出。从冷水槽中取出的供试品经立即检验,凡无破碎、无裂纹和无破损的供试品方可判定为合格品。

注:(1)检验中没有破损的供试品不可再用于其他试验。

(2)若热水槽温度已升到95 ℃,而试验尚未结束,则可通过降低冷水槽的温度继续进行。

第二法烘箱法

本法适用于试验温差为80℃或高于80℃的各类药用玻璃容器。

仪器装置 烘箱:温度至少可达300℃,并装备空气搅拌器或循环器,以保证温度变化不超过±5℃,烘箱必须装备一个自动调温器,至180℃能保持温度波动在±1℃以内,在180~300℃能保持温度波动在±2℃以内。

冷水槽:与第一法所要求的冷水槽相同。网篮:与第一法所要求的网篮相同。夹钳:用隔热材料包头,使用时应保持干燥。

测定法

(1)供试品应为未经受其它性能(如机械、热性能等)测试的制品,,试验前应先将供试品置于预热到上限温度t1的烘箱中,然后将供试品在该温度下保持至少30分钟,以保证供试品与烘箱温度达到平衡。

注:经验证明,达到温度平衡所需的时间取决于供试品的最大厚度,如果要确保供试品的壁两侧都受热,每毫米壁厚达到温度平衡至少需要6分钟。

(2)用带隔热包头的夹钳将供试品从烘箱中取出,如果同时试验两个或两个以上供试品时,从烘箱中取出装有供试品的网篮,并将供试品高度的一半(如果是带颈的瓶,就是指不算瓶颈部总高度的一半),(或连同网篮)完全浸没在冷水槽中,保持30秒,冷水槽应靠近烘箱,并保持在0~27℃的下限温度t2。此温差值和将供试品送入冷水槽时所要求的温差不应大于±3 ℃。每个供试品的转送过程须在5秒±1秒的时间内完成。

注:转送过程是指从打开烘箱开始,到供试品浸入冷水中为止。

(3)从冷水槽中取出的供试品经立即检验,凡无破碎、无裂纹和无破损的供试品方可判定为合格。

注:检验中没有破损的供试品不可再用于其他试验。

结果判定

热冲击:按规定的t1和t2温差进行热冲击试验后,破裂的供试品数量低于规定数,则判定为合格。

热冲击强度:按上述试验步骤,以每次5~10℃的温差递增量进行重复试验,以供试品有50%破裂时的温差表示,温差满足规定要求,则判定为合格。其温差值可由供试品的累计破裂百分数与对应温差所绘制的曲线上取得。

玻璃容器热冲击和热冲击强度测定法起草说明

一、制修订的目的意义

玻璃容器热冲击及热冲击强度的测定,是评估药用玻璃容器耐热性能的重要指标。当耐热冲击不合格,样品在经受高温灭菌或温度变化时,会发生破裂的现象,从而导致药品的污染和损坏。因此考察玻璃容器热冲击及热冲击强度是非常有必要的。

二、参考标准

参照国家药包材标准《热冲击和耐热冲击强度测定法》(YBB00182003-2015)、国家GB标准《玻璃容器抗热震性和热震耐久性试验方法》(GB/T 4547-2007)与ISO标准《Glass containers-Thermal shock resistance and thermal shock endurance-Test methods》(ISO 7459:2004)的标准。

三、需重点说明的问题

第一法测定法(2):参照国家GB标准《玻璃容器抗热震性和热震耐久性试验方法》(GB/T 4547-2007)与ISO标准《Glass containers - Thermal shock resistance and thermal shock endurance - Test methods》(ISO 7459:2004)增加了“使其有足够的深度浸没容器顶部至少50mm”。

第一法测定法(3):参照国家GB标准《玻璃容器抗热震性和热震耐久性试验方法》(GB/T 4547-2007)与ISO标准《Glass containers - Thermal shock resistance and thermal shock endurance - Test methods》(ISO 7459:2004),将“供试品至少浸泡15分钟。”修订为“让其至少浸泡5分钟”。

第一法测定法(4):参照国家GB标准《玻璃容器抗热震性和热震耐久性试验方法》(GB/T 4547-2007)与ISO标准《Glass containers - Thermal shock resistance and thermal shock endurance-Test methods》(ISO 7459:2004),将“浸没时间规定至少8秒,但不超过2分钟。”修订为“保持30秒,然后将装有供试品的网蓝从冷水槽中取出。”

4020 玻璃容器垂直轴偏差和圆跳动测定法

垂直轴偏差系指玻璃瓶绕瓶底中心轴旋转一周时,瓶口的中心绕瓶底中心轴所作圆的直径的二分之一,是指瓶口的中心到通过瓶底中心垂直线的水平偏差。圆跳动系指玻璃安瓿绕瓶底中心轴旋转一周时,丝外径的最大变化量。

本法适用于形状为圆形或瓶底轴线可固定的药用玻璃瓶的垂直轴偏差或玻璃安瓿圆跳动的测定。

仪器装置 垂直轴偏差仪或圆跳动仪应符合的技术要求:应保证供试品瓶底水平放置时,可测得供试品瓶口中心与瓶底中心垂直轴的水平距离。有固定瓶底或保证瓶底与水平面的接触的方法或设备,可使瓶子旋转的底盘或可靠的旋转方法,保证瓶子在旋转过程中始终保持瓶底轴线的稳定。保证足够的高度且平行于瓶底轴线的立柱。立柱上可加装测量装置(如位移传感器、刻度尺、百分表或读数显微镜等)。测量装置与瓶口外沿接触,且有平行于瓶口外沿的接触平面,以保证在瓶口旋转过程中瓶口轴线变化有足够的接触。

测定法 将供试品瓶底夹持固定在水平板的旋转盘上,垂直轴偏差测定时,使瓶口与测量装置接触旋转,360°读取最大值和最小值;圆跳动测定时,应将封口点(熔封点)与测量装置接触,旋转360°读取最大值和最小值。如使用“V”形座测量时,则将供试品紧靠在“V”槽内,保证供试品固定不动,并旋转瓶子360°,读取最大值和最小值。

结果计算和表示

垂直轴偏结果由上述测定法中读取的最大值与最小值之差的二分之一表示。

圆跳动结果由上述测定法中读取的最大值与最小值之差表示。

测量数值精确度应不小于0.1 mm。

玻璃容器垂直轴偏差和圆跳动测定法起草说明

一、制修订的目的意义

玻璃容器垂直轴偏差和圆跳动,在玻璃瓶灌装生产效率,安全性能的衡量上有一定参考意义。因此考察玻璃容器垂直轴偏差和圆跳动是非常有必要的。

二、参考标准

参考国家药包材标准《垂直轴偏差测定法》YBB00192003-2015、国家GB标准《玻璃瓶罐垂直轴偏差试验方法》GB/T 8452-2008 与ISO标准《Glass bottles — Verticality — Test method》ISO 9008-1991的标准。

4021 玻璃线热膨胀系数测定法

本法适用于测定与玻璃线热膨胀系数对照物质(国家药品标准物质,下称玻璃标准物质)相近的玻璃容器的线热膨胀系数。

测定原理将玻璃标准物质与供试品叠烧在一起,拉成细丝,如果两种玻璃线热膨胀系数不同,细丝会出现弯曲,根据丝的弯曲方向和弯曲程度可测出供试品的线热膨胀系数。

仪器装置

加热装置 喷灯,以煤气、液化石油气或天然气为气源,用压缩空气或氧气助燃。

特制夹子 由铁或钢质材料等制成,推荐尺寸长200 mm、宽20 mm、厚1 mm。为防止烫手应在手柄端100 mm处镶两片绝缘板,如图1所示。

图1 特制夹子

镊子 用于拉玻璃丝。

千分尺(精度不低于0.01 mm)及支座。

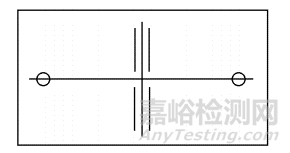

测量用标尺 由250 mm×300 mm大小的玻璃板和玻璃镜各一块组成,镜面上贴有经校准的坐标纸,标出横竖坐标轴线,在横向相距200 mm处两个点周围和竖线两侧各切除3 mm坐标纸,露出镜面,竖线两侧切去部分上下各60 mm,如图2所示。

图2 测量用标尺

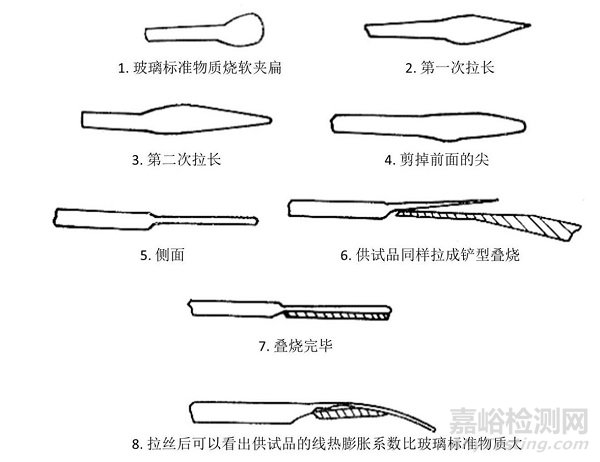

测定法 将玻璃标准物质一端烧软,用特制夹子(如图1)夹扁;再烧软,拉长20 mm~30 mm;再次烧软,拉(剪)去前面尖头,制成宽约6 mm、长约20 mm、厚约1 mm的铲形。

取一小块的供试品(不应有影响测试结果的玻璃缺陷,如结石、结瘤、气泡等),粘于预先准备的玻璃棒上,按上法做成铲形,要求两个铲形宽度、厚度基本一致。将两个铲形重叠,烧在一起,不可有气泡等玻璃缺陷,把沾有供试品的棒端烧掉。

将烧在一起的铲形玻璃拉成直径0.10 mm~0.14 mm,长度不短于300 mm的丝,拉时两手平行,防止玻璃丝扭曲。玻璃丝冷却后截断,观察判断丝弯曲方向。每个铲形可拉制5条~6条玻璃丝,供选择测试使用,拉丝步骤如图3所示。

图3 拉丝过程

玻璃丝冷却后,会向膨胀系数较大的一方弯曲,弯曲的程度与两玻璃膨胀系数之差值成正比。如向供试品方向弯,则玻璃标准物质的α0加上∆α,反之则玻璃标准物质的α0减去∆α,即为供试品的线热膨胀系数。用千分尺选测丝径在0.10 mm~0.14 mm的玻璃丝,截取220 mm~230 mm长,读出截取的长度内中点和两端的丝径,三个测量点的丝径差应不大于0.02 mm,取三个丝径的平均值为d,以mm计。如玻璃丝弯曲程度大,截取长度应取长些。把截好的玻璃丝呈自由状下落放在玻璃板上,移动玻璃板,使玻璃丝上两点正对镜面坐标纸上距离中点相距100 mm处的两个点上,读出中间弯曲高度h,以mm计,精确到小数点后1位。弯曲高度测3次,取平均值,如图4所示。

图4 丝的弯度测量

线热膨胀系数α可按下式计算:

α=α0±Δα

式中 α为供试品的线热膨胀系数;

α0为玻璃标准物质的线热膨胀系数;

Δα为玻璃标准物质与供试品的线热膨胀系数之差。

当h≤20mm时,玻璃标准物质与供试品的线热膨胀系数之差Δα可按下式计算:

Δα=0.14hd×10-6k-1

式中 h为弯曲高度,mm;

d为丝的直径,mm。

当h>20mm时,玻璃标准物质与供试品的线热膨胀系数之差Δα可按下式计算:

式中 h为弯曲高度,mm;

d为丝的直径,mm。

结果表示

以三根玻璃丝测量结果的算术平均值表示,三个数值极差应小于0.02×10-6k-1。

玻璃线热膨胀系数测定法起草说明

一、制修订的目的与意义

线热膨胀系数是所有药用玻璃容器和药用玻璃管的鉴别检验项目,包括钠钙玻璃输液瓶、中硼硅玻璃输液瓶、低硼硅玻璃安瓿、中硼硅玻璃安瓿等。线热膨胀系数是玻璃的主要物理性能之一,决定了玻璃的热稳定性,而且线热膨胀系数主要是由玻璃的化学成分决定的,测定玻璃的线热膨胀系数,即可控制玻璃的使用性能,又能反映出玻璃成分的类型。线热膨胀系数的测定有两种方法即玻璃平均线热膨胀系数测定法与玻璃线热膨胀系数测定法,本法又称拉丝法,适用于测定与标准玻璃成分相近的药用玻璃容器的线热膨胀系数。

二、参考标准

参考《中国药典》2020年版、《国家药包材标准》YBB00212003-2015线热膨胀系数测定法相关内容。

三、需重点说明的问题

1. 测定法中,标准玻璃的制备删除,标准玻璃通篇修改为玻璃线热膨胀系数对照物质(国家药品标准物质),下称玻璃标准物质。

2. 仪器装置中,对特制夹子进行描述,增加“由铁或钢质材料等制成”,给出推荐尺寸,以及在手柄端镶绝缘板。

3. 原标准中,“取一小块被测试样…不得有玻璃缺陷”,由于没有规定具体的玻璃缺陷种类,为表述准确,在修订时具体说明,修改为“取一小块的供试品(不应有影响测试结果的玻璃缺陷,如结石、结瘤、气泡等)”。

4. 规定了丝径d、高度h的读法。

5. 原标准中规定“使玻璃丝上两点正对镜面坐标纸相距200 mm的点上”,为更明确实验操作,修改为“使玻璃丝上两点正对镜面坐标纸上距离中点相距100 mm处的两个点上”。

6. 规定了结果表示时的误差为三个数值的极差。

4022玻璃平均线热膨胀系数测定法

平均线热膨胀系数是玻璃重要的物理特性,系指玻璃在一定温度范围内,温度升高1℃,单位长度上的伸长量。本法规定了远低于转变温度的弹性固体玻璃的平均线热膨胀系数的测定方法。本法适用于各种材质药用玻璃平均线热膨胀系数的测定。

测定原理

本法是将一定长度的样品按规定的升温方式加热到一定温度,测定温度升高后样品的伸长量,计算出样品的平均线热膨胀系数。用式表示为:

式中:t0为初始温度或基准温度,℃;

t为供试品加热后的温度,℃;

L0为试验时玻璃供试品在温度t0时的长度,mm;

L为供试品在温度t时的长度,mm。

药用玻璃产品线热膨胀系数指标的温度范围是(20~300℃),则标称基准温度t0是20 ℃,供试品终点温度t是300℃,也可表示为a(20℃;300℃)。

仪器装置

(1)测量装置(如卡尺),精度为0.1% 。

(2)推杆式膨胀仪(水平或垂直),能测出2×10-5L0的供试品长度变化量(即2 μm/100 mm)。测长装置的接触力不应超过1.0 N。这个力通过平面与球面的接触起作用, 球面的曲率半径不应小于供试品的直径, 在一些特殊的装置中需要平行平面。

承载供试品装置,应确保供试品安放在稳固的位置上,在整个试验过程中供试品要与推杆轴在同一轴线上,防止有任何微小改变。

(3)加热炉

加热炉应与膨胀仪装置相匹配,其温度上限要比预期的转变温度至少高50℃,加热炉相对于膨胀仪的工作位置在轴向和径向上应具有0.5 mm以内的重现性。

在试验温度范围内(即上限温度比最高的预期的转变温度tg低150℃并至少为300℃),在整个供试品长度区间,炉温应能恒定在±1℃之内。炉温控制装置应符合升降速率为5℃/min±1℃/min控制要求。在t0和t温度范围内,能准确测定供试品的温度,误差应小于±1℃。

为了核对整个试验装置是否在正常的运行,应采用玻璃平均线热膨胀系数对照物质(国家药品标准物质)进行校准仪器。

供试品的制备 选取外观无明显缺陷的供试品,用机械切割或其他加工的方法制成仪器所需的形状和尺寸(如供试品可以是直径为5~6 mm,长度为18~100 mm的圆棒,或满足仪器要求的其他形状尺寸),长度L0至少应为膨胀仪测长装置的分辨率的5×104倍。

注:供试品在试验前应退火:将供试品加热到比转变温度高大约30℃,然后以2℃/min的速率将供试品冷至比转变温度低大约150℃,在无通风的条件下将供试品进一步冷却至室温。

测定法

(1)试验温度范围的选择

根据实际原因,标称基准温度一般为18℃≤t0≤28℃,终点温度一般为290℃≤t≤310℃。温度和温差读数精度均应为±1 ℃,虽然在结果表示的实际计算中应使用温度的实际测量值,但是试验范围的标识用标称温度表示。对于用标称温度表示的给定系数a(20℃;300℃),只要所选的实际温度在规定的限度内,系数所受影响可以小到忽略不计。

(2)基准长度的测定

在基准温度t0时,测定退过火的供试品的基准长度L0,然后放供试品在膨胀仪内,稳定5 min以上。

(3)试验方法一:升温试验

在初始温度为t0时确定膨胀仪的位置,并将这个读数作为将要测量的未校正的长度变化量ΔLmeas的零点,然后将加热炉按照所需的加热程序开始升温。记录温度t和相应的长度变化量ΔLmeas直到达到所需要的终点温度。除另有规定外,升温速率应不超过5℃/min。

(4)试验方法二:恒温试验

在初始温度为t0时确定膨胀仪的位置,并将这个读数作为将要测量的未校正的长度变化量ΔLmeass的零点,然后加热使炉温达到所选择的终点温度t,并保持炉温恒定到t±2℃,20 min后从膨胀仪上读取ΔLmeas的值。

注:虽然升温试验能够在试验进行中测定各种温度t的系数a(t0;t),如果只要求一个终点温度t时,应优先采用恒温试验,因为这个试验能提供比较好的精度。

结果的计算和表示

式中 a(t0 ;t)为供试品的平均线热膨胀系数

t0为初始温度或基准温度,℃;

t为供试品加热后的温度,℃;

L0为试验时玻璃供试品在温度t0时的长度,mm;

ΔLmeas 为供试品在温度t时修正后的长度变化量,mm。

注:由于承载样品的装置在测量升温过程中会发生相应的热膨胀,升温过程中测量温度的测量点和试验供试品之间存在温差,仪器测量系统应按仪器提供的方法进行修正。

计算两个供试品的a(t0 ;t),一般t0为20℃,t为300℃,a表示为(20℃;300℃)如果a(20℃;300℃)<10×10-6K-1取两位有效数字,如果a(20℃;300℃)≥10×10-6K-1取三位有效数字。

如果两个供试品的测定结果偏差不大于0.2×10-6K-1,取平均值。否则,须取另外两个供试品重做试验。

玻璃平均线热膨胀系数测定法起草说明

一、制修订的目的意义

平均线热膨胀系数测定法适用于各种材质药用玻璃平均线热膨胀系数的测定。不仅决定盛装药品的玻璃容器在高温灭菌、低温冷冻等过程中能否承受温度的变化,同时还与玻璃的组成和结构密切相关,因此玻璃生产中常用监测线热膨胀系数的手段控制玻璃配方的变化,也是玻璃材质分类鉴别的重要指标。因此考察玻璃平均线热膨胀系数是非常有必要的。

二、参考标准

参考国家药包材标准《平均线热膨胀系数测定法》YBB00202003-2015、国家GB标准《平均线热膨胀系数的测定》GB/T 16920-2015 与ISO标准《Glass-Determination of coefficient of mean linear thermal expansion》ISO 7991-1987的标准。

三、需重点说明的问题

仪器装置:参照GB/T 16920-2015 与ISO 7981-1987标准,将“温度测定装置能够准确测量温度±2 ℃”修订为“温度测定装置能够准确测量温度±1 ℃”。

供试品的制备:根据仪器不同,需要制备不同供试品,故增加“用机械切割或其他加工的方法制成仪器所需的形状和尺寸”。另修改了注,增加“(1)供试品在试验前应退火”,修改了“(2)供试品的形状和尺寸:供试品可以是直径为5 mm,长度为25~100 mm的圆棒,也可以是截面为5 mm×5 mm、长度为25~100 mm的正方形棒,也可以是样品本身。”

4023 有色玻璃容器遮光性测定法

遮光性系指物体阻挡光透过的特性。有色玻璃容器对光线比较敏感的药品可起到保护作用,通常以透光率表示。当光穿过测试样品时,透光率随光的波长、玻璃成分、颜色深浅、厚度不同而产生差异。

本法适用于有色玻璃容器的遮光性测定。

测试原理 本法是将光源发出的光束通过单色器成为不同波长的平行光束,垂直照射于测试样品,计算透过光强与入射光强的比值。

仪器装置 紫外-可见分光光度计,并装有能与积分球耦合的光电二极管检测器或光电倍增管。

壁厚测试仪,精度0.01 mm。

供试品的制备 取样品5支,分别用碳基或金刚砂基砂轮切割成长条状供试品,其长度方向与样品的轴线方向平行。供试品大小应能固定在仪器比色托架上,并能使光源发出的光斑完全通过供试品。供试品的轴线方向长度应遮住比色托架的透光部分。

切割后的供试品用纯化水或无水乙醇清洗干净,用擦镜纸或脱脂棉擦净供试品表面,自然晾干,避免在表面留下指纹或其他污渍。在切割、清洗过程中,应避免擦伤供试品表面。

测定法 将供试品置于紫外-可见分光光度计中,其圆柱轴平行于狭缝,确保光束垂直于供试品的表面,减小反射造成的损失。以空气为参比,测量供试品在290~450 nm光谱区间,不大于20 nm间隔的透光率。

如果关注有色玻璃材质本身的遮光性能,需要测量供试品的厚度:在供试品中间部位选取三个不同点,用壁厚测试仪测量厚度,结果取三个点厚度的平均值。

结果表示 有色玻璃容器遮光性能以波长范围内测得的最大透光率(%)表示。如果关注有色玻璃材质本身的遮光性能,则以波长范围内测得最大透光率(%)与供试品光斑覆盖处平均厚度(mm)的比值表示。

有色玻璃容器遮光性测定法起草说明

一、制修订的目的和意义

有色玻璃容器在临床上应用广泛,部分药品对光线比较敏感,对包装有遮光的需求,若包装无法实现遮光要求,易导致药品变质、失效,严重影响用药安全,因此考察有色玻璃容器的遮光性能十分必要。现行《美国药典》、《欧洲药典》、《日本药局方》均收载此项目,但《中国药典》中暂不涉及,为满足目前检验检测的发展需求,应填补此空白。

二、参考标准

参考USP<660>玻璃容器、EP< 3.2.1>药用玻璃容器和JP <7.01>注射剂用玻璃容器试验法中收载的相关标准。

三、需重点说明的内容

本标准规定了有色玻璃容器遮光性的定义及表示方式、有色玻璃遮光性测试法的原理。2020版《中国药典》四部中规定,遮光系指用不透光的容器包装,例如棕色容器或黑色包装材料包裹的无色透明、半透明容器;避光系指避免日光直射;因此本标准的名称定为有色玻璃容器遮光性测定。

本标准规定了检测有色玻璃容器遮光性所用仪器,包括紫外-可见分光光度计,如果关注有色玻璃材质本身的遮光性能,还需壁厚测试仪。紫外-可见分光光度计应配有积分球检测器,以确保玻璃测试时透过的光被全部接收。

本标准确定了供试品的制备方法。为保证使用仪器可准确测量样品,对样品的数量、尺寸、处理及清洗做了相关规定,其中参考日本药局方的标准,将样品数量确认为5支。

本标准明确了有色玻璃容器的测试方法。考虑到不同仪器测量精度和稳定性有差别的原因,参考欧美药典情况,在不影响结果的基础上,将采样间隔规定为不大于20 nm。

本标准设置了两种结果表示方式。本标准规定了有色玻璃容器遮光性能以波长范围内测得的最大透光率表示。考虑到国内外药典有色玻璃遮光性项目的发展趋势及企业需求,建议有色玻璃材质本身的遮光性能以波长范围内测得最大透光率与供试品光斑覆盖处平均厚度的比值表示。

该方法的结果判定详见药品包装用玻璃容器通则。

4024 玻璃容器容量测定法

玻璃容器的容量可分为标线容量和满口容量。标线容量系指灌装水的液面与标线齐平时,容器内水的体积,也称公称容量;满口容量系指灌装水的液面与瓶口顶部齐平时容器内水的体积。

测试环境:供试品和水均应在常温(22℃±5℃)下放置30分钟以上。

第一法间接法

本法用于玻璃容器的容量测定,通过测量玻璃容器灌装前、后的重量差值,计算玻璃容器的容量。

仪器装置 分析天平灵敏度为0.1 g(当称重大于10 g时,灵敏度不大于0.25 g;当称重大于250 g时,灵敏度不大于0.5 g;当称重大于1000 g时,灵敏度不大于称重量的0.125%)。

测定法 取供试品,通过摇晃容器去除灰尘与包装碎屑,将供试品置于天平上称量,记下重量m1(g),然后将供试品置于水平工作台上加水至规定位置(测定标线容量时,加水至液面与供试品内的标线齐平;测定满口容量时,加水至液面与供试品瓶口齐平),注意应保持供试品外壁干燥。再将上述加水供试品置于天平上称量,记下重量m2(g)。

结果计算 供试品的容量V(标线容量或满口容量)按下式计算。

V=(m2-m1)/d

式中:V为标线容量或满口容量,ml;

m1为供试品的重量,g;

m2为供试品与水的重量,g;

d为水的密度(常温下为1 g/ml)。

第二法直接法

测定法 取供试品,通过摇晃容器去除灰尘与包装碎屑,加水至规定位置(测定标线容量时,加水至液面与供试品内的标线齐平;测定满口容量时,加水至液面与供试品瓶口齐平),将水转移至预经标化的干燥量入式量筒中(量具的大小应使待测体积至少占其额定体积的40%),尽量倾净。读出每个供试品中水的体积,即为每个供试品的标线容量或满口容量。

![]()

玻璃容器容量测定法起草说明

一、制定的目的意义

玻璃容器容量测定法适用于玻璃容器满口容量、标线容量的测定,主要用于药用玻璃输液瓶和药用玻璃药瓶,包括钠钠钙玻璃输液瓶、低硼硅玻璃输液瓶、中硼硅玻璃输液瓶、钠钙玻璃模制药瓶、低硼硅玻璃模制药瓶、硼硅玻璃模制药瓶等。另外玻璃容器内表面耐水性测定法中也需进行满口容量及灌装体积的测定。为了有效加强对药用玻璃材料和容器的质量控制,保证药品质量,便于药品生产企业的使用。

二、参考标准

参考《中国药典》(2020年版)通则0942最低装量检查法中的容量法、《国家药包材标准》钠钙玻璃输液瓶YBB00032005-2015、低硼硅玻璃输液瓶YBB00012004-2015、中硼硅玻璃输液瓶YBB00022005-2-2015、钠钙玻璃模制药瓶YBB00272002-2015、低硼硅玻璃模制药瓶YBB00302003-2015、硼硅玻璃模制药瓶YBB00052004-2015和玻璃容器用重量法测定容量试验方法GB/T 20858-2007、医用输液器具第1部分:玻璃输液瓶ISO 8106:2004、ISO8362-1:2009、另外GB/T 20858-2007与ISO 8106:2014 玻璃容器用重量法测定容量的试验相关内容。

三、需重点说明的问题

按现有产品标准和方法标准,起草标准分为直接法和间接法;参考《中国药典》(2020年版)通则0942最低装量检查法中的容量法,设定直接法,用量筒直接量取灌装在玻璃容器中至规定位置的水的体积;参考《国家药包材标准》相关产品标准和GB/T 20858-2007、ISO 8106:2004、ISO8362-1:2009,设定间接法,用天平称取玻璃容量罐装水的前、后重量,计算容器的容量。

4201 121℃玻璃颗粒耐水性测定法

121℃玻璃颗粒耐水性是玻璃材质耐受水浸蚀能力的一种表示方法。121℃玻璃颗粒耐水性测定法是指一定量规定尺寸的玻璃颗粒,在规定的容器内、规定的条件下,用规定量的水加热浸提后,通过滴定浸提液来测量玻璃颗粒受水浸蚀的程度。

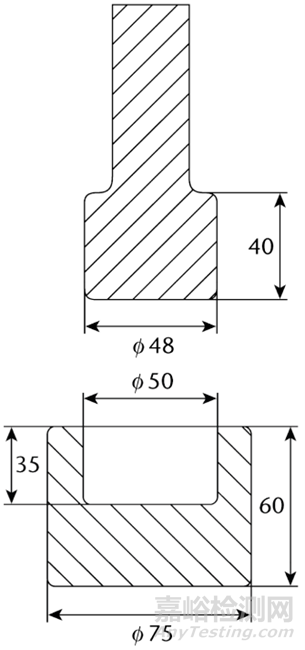

仪器装置 压力蒸汽灭菌器、电子天平、滴定管、锥形瓶、烧杯(注:玻璃容器须用平均线热膨胀系数约为3.3×10-6 K-1硼硅玻璃或石英玻璃制成,新的玻璃容器须经过老化处理,即将适量的水加入玻璃容器中,按试验步骤中规定的热压条件反复处理,直到水对0.025%甲基红钠水溶液呈中性后方可使用)、烘箱、锤子、由淬火钢制成的碾钵和杵(如下图)、永久磁铁、一套不锈钢筛(含有A筛:孔径425 μm;B筛:孔径300 μm;O筛:孔径600~1000 μm)。

单位:mm

图碾钵和杵

试验用水应符合下列要求:

(1)试验用水不得含有重金属(特别是铜),必要时可用双硫腙极限试验法检验,其电导率在25℃±1℃时,不得超过0.1 mS/m。

(2)试验用水应在经过老化处理的锥形瓶中煮沸15分钟以上,以去除二氧化碳等溶解性气体。

(3)试验用水对0.025%甲基红钠水溶液应呈中性,即在50 ml水中加入0.025%甲基红钠水溶液4滴,水的颜色变为橙红色(pH5.4~5.6),该水可用于做空白试验。

供试品的制备 将供试品击打成碎块,取适量放入碾钵,插入杵,用锤子猛击杵,只准击一次,将碾钵中的玻璃转移到套筛上层的O筛上,重复上述操作过程。用振筛机振动套筛(或手工摇动套筛)5分钟,将通过A筛但留在B筛上的玻璃颗粒转移到称量瓶内,玻璃颗粒以多于10 g为准。共制备玻璃颗粒3份。

用永久磁铁将每份玻璃颗粒中的铁屑除去,移入250 ml锥形瓶中,用无水乙醇或丙酮旋动洗涤玻璃颗粒至少6次,每次30 ml,至无水乙醇或丙酮清澈为止。每次洗涤后尽可能完全地倾去锥形瓶内的无水乙醇或丙酮。然后将装有玻璃颗粒的锥形瓶放在电热板或其他加热装置上加热,除去残留的丙酮或无水乙醇,转入烘箱中在140℃保持20分钟烘干,取出,置干燥器中冷却。贮存时间不得过24小时。

测定法 分别取上述玻璃颗粒约10 g,精密称定,置250 ml锥形瓶中,精密加入试验用水50 ml。用烧杯倒置在锥形瓶上,使烧杯内底正好与锥形瓶的口边贴合;或用其他适宜材料盖住口部。将锥形瓶放入压力蒸汽灭菌器,打开排气阀,匀速加热,在20~30分钟之后使蒸汽大量从排气口逸出,并且持续逸出达10分钟,关闭排气阀,继续加热,以平均1℃/min的速率在20~22分钟内将温度升至121℃±1℃,到达该温度时开始计时。在121℃±1℃保持30分钟±1分钟后,缓缓冷却和减压,在40~44分钟内将温度降至100℃(防止形成真空)。当温度低于95℃以下时,从压力蒸汽灭菌器中取出,冷却至室温。取试验用水同法进行空白试验,并将滴定的结果进行空白试验校正。在1小时内完成滴定。

在每个锥形瓶中加入0.025%甲基红钠水溶液4滴,用盐酸滴定液(0.02 mol/L)滴定至产生的颜色与空白试验一致。

结果表示 计算滴定结果的平均值,以每1g玻璃颗粒消耗盐酸滴定液(0.02 mol/L)的体积(ml)表示。

如果三份供试品滴定的最高体积数与最低体积数的差值超出表1给出的容许范围,则应重新试验。

表1 测得值的容许范围

|

每克玻璃颗粒耗用0.02 mol/L盐酸的平均测得值(ml) |

测得值的容许范围 |

|

≤0.10 >0.10~0.20 >0.20 |

平均值的25% 平均值的20% 平均值的10% |

判定分级 玻璃颗粒的耐水性应根据盐酸滴定液(0.02 mol/L)的消耗量(ml)按表2进行分级。

表2 玻璃颗粒试验的耐水性分级

|

玻璃耐水级别 |

每克玻璃颗粒耗用盐酸滴定液(0.02 mol/L)的体积(ml) |

|

1级 2级 |

≤0.10 >0.10~0.85 |

121℃玻璃颗粒耐水性测定法修订说明

一、制修订的目的意义

为了有效加强对药用玻璃材料和容器的质量控制,保证药品质量,便于药品生产企业的使用。根据国家药典委员会构建药包材标准体系的要求,并结合本标准执行以来多方意见的反馈,对原标准《中国药典》2020年版四部4001 121℃玻璃颗粒耐水性测定法进行修订。

二、参考标准

参考GB/T 12416.2-1990 玻璃颗粒在121℃耐水性的试验方法,ISO 720-1985 Glass Hydrolytic resistance of glass grains at 121 degrees C Method of test and classification、USP 43 <660> CONTAINERS—GLASS Surface Glass Test、EP 10.8 3.2.1 GLASS CONTAINERS FOR HARMACEUTICAL USE等。

三、需重点说明的问题

将“结果判定”修改为“判定分级”,其中对应药包材标准体系已无各品种标准,因此删除了“检验结果应符合各品种项下的规定”的要求。

按照“药品包装用玻璃容器通则(征求意见稿)”对玻璃包装容器121℃颗粒耐水性的规定,硼硅玻璃应符合1级,钠钙硅玻璃应符合2级,并无3级的要求,因此删除了表2中对3级的限度要求。

4202 玻璃容器内表面耐水性测定法

玻璃容器内表面耐水性是玻璃容器内表面耐受水浸蚀能力的一种表示方法。玻璃容器内表面耐水性测定法是将试验用水注入供试容器到规定的容量,并在规定的条件下加热,通过滴定浸蚀液来测量玻璃容器内表面受水浸蚀的程度。

仪器装置 压力蒸汽灭菌器、电子天平、滴定管、移液管、量筒、烧杯、锥形瓶(注:玻璃容器须用平均线热膨胀系数约为3.3×10-6K-1硼硅玻璃或石英玻璃制成,新的玻璃容器须经过老化处理,即将适量的水加入玻璃容器中,然后按测定法中的热压条件反复处理,直到水对0.025%甲基红钠水溶液呈中性后方可使用)。

试验用水应符合下列要求:

(1)试验用水不得含有重金属(特别是铜),必要时可用双硫腙极限试验法检验,其电导率在25℃±1℃时,不得超过0.1 mS/m。

(2)试验用水应在经过老化处理的锥形瓶中煮沸15分钟以上,以去除二氧化碳等溶解性气体。

(3)试验用水对0.025%甲基红钠水溶液应呈中性,即在50 ml水中加入0.025%甲基红钠水溶液4滴,水的颜色变为橙红色(pH5.4~5.6)。该水可用于做空白试验。

灌装体积的测定 照玻璃容器容量测定法(通则4024)第一法测定,对于玻璃注射剂瓶、玻璃输液瓶、玻璃药瓶、笔式注射器用玻璃套筒、预灌封注射器用玻璃针管,灌装体积是满口容量的90%。容量大于等于100 ml的容器为其3个样品满口容量的平均值;容量100 ml以下的容器为其6个样品满口容量的平均值,计算修约到一位小数。其中笔式注射器用玻璃套筒与预灌封注射器用玻璃针管应用惰性材料封其小口部位,再进行后续试验。

对于玻璃安瓿,灌装体积要达到瓶身缩肩部(图),其灌装体积为测定至少6个样品的平均值,计算修约到一位小数。

图安瓿的灌装体积应达到A点位置

供试品的制备 供试品的数量取决于玻璃容器的容量、一次滴定所需浸提液的体积和所需的滴定结果的次数,可按表1计算。

表1 用滴定法测定耐水性时所需玻璃容器的数量

|

灌装体积(ml) |

一次滴定所需容器 的最少数量(个) |

一次滴定所需浸提液的体积(ml) |

滴定 次数 |

|

≤3 >3~30 >30~100 |

10 5 3 |

25.0 50.0 100.0 |

1 2 2 |

|

>100 |

1 |

100.0 |

3 |

供试品的清洗过程应在20~25分钟内完成,清除其中的碎屑或污物。在环境温度下用纯化水彻底冲洗每个容器至少2次,灌满纯化水以备用。临用前倒空容器,再依次用纯化水和试验用水各冲洗1次,然后使容器完全排干。

测定法 取清洗干净后的供试品,加试验用水至其灌装体积,用倒置的烧杯(经过老化处理的)或其他适宜的材料盖住口部。将供试品放入压力蒸汽灭菌器中,开放排气阀,匀速加热,在20~30分钟之后使蒸汽大量从排气口逸出,并且持续逸出达10分钟,关闭排气阀,继续加热,以平均1℃/min的速率在20~22分钟内将温度升至121℃±1℃,到达该温度时开始计时。在121℃±1℃保持60分钟±1分钟后,缓缓冷却和减压,在40~44分钟内将温度降至100℃(防止形成真空)。当温度低于95℃以下时,从压力灭菌器中取出供试品,冷却至室温。在1小时内完成滴定。

按表1规定,对灌装体积小于等于100 ml的玻璃容器,将若干个容器中的浸提液合并于一个干燥的烧杯中,用移液管吸取浸提液至锥形瓶中,同法制备相应的份数。

按表1规定,对灌装体积大于100 ml的玻璃容器,用移液管吸取容器中的100ml浸提液至锥形瓶中,同法制备3份。

取试验用水,进行空白校正。

每份浸提液,以每25 ml为单位,加入0.025%甲基红钠水溶液2滴,用盐酸滴定液(0.01 mol/L)滴定至产生的颜色与空白试验一致。

结果表示 计算滴定结果的平均值,以每100 ml浸提液消耗盐酸滴定液(0.01 mol/L)的体积(ml)表示。小于1.0 ml的滴定值应修约到二位小数,大于或等于1.0 ml的滴定值应修约到一位小数。

判定分级 玻璃容器应根据盐酸滴定液(0.01 mol/L)的消耗量(ml)按表2进行分级。

表 2 玻璃容器内表面试验的耐水性分级(滴定法)

|

灌装体积(ml) |

每100ml浸提液消耗盐酸滴定液 (0.01mol/L)的最大值(ml) |

||

|

HC1级或HC2级 |

HC3级 |

HCB级 |

|

|

≤1 >1~2 >2~3 >3~5 >5~10 >10~20 >20~50 >50~100 >100~200 >200~500 >500 |

2.0 1.8 1.6 1.3 1.0 0.80 0.60 0.50 0.40 0.30 0.20 |

20.0 17.6 16.1 13.2 10.2 8.1 6.1 4.8 3.8 2.9 2.2 |

4.0 3.6 3.2 2.6 2.0 1.6 1.2 1.0 0.80 0.60 0.40 |

注:HC1级适用于硼硅酸盐玻璃制成的玻璃容器分级;HC2级适用于内表面经过处理的玻璃容器分级。必要时需要通过表面侵蚀试验对内表面是否经过处理进行判断。表面侵蚀试验方法:将40%氢氟酸溶液-2mol/L盐酸溶液(1:9)的混合溶液注入试样至满口容量,于室温放置10分钟,然后小心地倒出试样中的溶液。用纯化水冲洗试样3次,再用试验用水冲洗试样2次以上,然后按内表面耐水性测定法进行试验。如果试验结果高于原始内表面的试验结果5倍以上,则认为这些样品经过表面处理。(注意:氢氟酸具有极强的腐蚀性,即使极少量也有可能导致危及生命的伤害。)

玻璃容器内表面耐水性测定法修订说明

一、制修订的目的意义

为了有效加强对药用玻璃材料和容器的质量控制,保证药品质量,便于药品生产企业的使用。根据国家药典委员会构建药包材标准体系的要求,并结合本标准执行以来多方意见的反馈,对原标准《中国药典》2020年版四部4006 内表面耐水性测定法进行修订。

二、参考标准

参考GB/T 12416.2-1990 玻璃颗粒在121℃耐水性的试验方法、ISO 720-1985 Glass Hydrolytic resistance of glass grains at 121 degrees C Method of test and classification、USP 43 <660> CONTAINERS—GLASS Surface Glass Test、EP 10.8 3.2.1 GLASS CONTAINERS FOR HARMACEUTICAL USE等标准。

三、需重点说明的问题

参照4024玻璃容器容量测定法,满口容量及灌装体积的测定,会用到电子天平,因此仪器装置中增加了电子天平。仪器装置增加了移液管。

参照GB/T4548-1995、ISO 4802-1:2010与USP43 <660>,增加了不同玻璃包装容器灌装体积的测定。

将“结果判定”修改为“判定分级”,其中对应药包材标准体系已无各品种标准,删除了“检验结果应符合各品种项下的规定”的要求。

4203 玻璃三氧化二硼测定法

三氧化二硼是硼硅类药用玻璃的主要成分之一,其含量可用于玻璃材料的鉴别与分类。

本法适用于硼硅类药用玻璃三氧化二硼含量的测定。

测定原理 将玻璃粉碎研磨至粉末,经碱熔融和酸反应后,再用碳酸钙使硼形成易溶于水的硼酸钙,并与其他元素分离;加入甘露醇使硼酸定量地转变为醇硼酸,用氢氧化钠滴定醇硼酸,根据消耗氢氧化钠滴定液的浓度和体积,计算玻璃样品中所含的三氧化二硼的量。

供试品的制备 取清洗干净的样品适量,将不带印字部位粉碎后研磨至细粉(颗粒度应小于100 μm),于105~110℃烘干至少1小时,置干燥器中冷却至少1小时,备用。制备的样品在干燥器中存放超过24小时需要重新烘干。

测定法取上述玻璃细粉样品约0.5 g,精密称定,置铂坩埚中,加入无水碳酸钠4 g,缓慢旋转坩埚,使样品与无水碳酸钠充分混合,盖上坩埚盖,使用火焰喷灯约5~15分钟熔融或在850~900℃约15~30分钟熔融;或在镍坩埚或银坩埚中加入氢氧化钠4 g,加热至氢氧化钠熔融后冷却,取上述玻璃细粉样品约0.5 g,精密称定,置坩埚中盖上坩埚盖,使用火焰喷灯熔融约5~15分钟或在400~450℃约15~30分钟熔融,放冷(注:不同种类的玻璃样品熔融时间稍有不同)。

用少量热水浸出熔块并转移至高型烧杯中,加盐酸20 ml分散熔块;再用不超过5ml盐酸溶液(1→2)分次清洗坩埚和盖,洗液合并于烧杯中。待熔块完全溶解后用碳酸钙中和剩余的酸,并加入过量碳酸钙约4 g,将烧杯放在水浴中蒸煮约30分钟后,趁热用快速滤纸过滤,用热水分次洗涤烧杯及沉淀,滤液中加乙二胺四乙酸二钠少许(约0.3~0.5 g),煮沸。

取下冷却至室温,加0.1%甲基红乙醇溶液2滴,用0.l mol/L氢氧化钠溶液和0.1 mol/L盐酸溶液将溶液调成中性(呈亮黄色),加0.1%酚酞乙醇指示剂l ml和甘露醇2~3 g(溶液呈甲基红酸式色),用氢氧化钠滴定液(0.l mol/L)滴定至微红色(酚酞碱式指色),再次加入甘露醇约l g,轻摇,如微红色褪去,再用氢氧化钠滴定液(0.l mol/L)滴定至微红色,如此反复直至加入甘露醇后微红色不褪为止,读取消耗的氢氧化钠滴定液(0.l mol/L)体积数。

取相同材质坩埚同法进行空白试验,并将滴定的结果进行空白校正。每1 ml氢氧化钠滴定液(0.l mol/L)相当于3.481 mg的B2O3。

玻璃三氧化二硼测定法修订说明

一、制修订的目的意义

完善三氧化二硼测定法中试验细节,为药用玻璃中硼含量测定提供操作性强、标准化高的科学指导。

二、制修订的总体思路

遵循药典委对药包材标准体系的架构思路,收集了《中国药典》2020年版四部通则4009 三氧化二硼测定法在日常试验时存在的问题,为增加该检测方法的可操作性,设计试验,以完善本测定法。

来源:未知