公差表示零件的尺寸的测量值与其理想值之间的差异程度。创建公差的目的不是为了防止零件尺寸不可避免的变化,而是从制造过程的开始就考虑到它们并尽我们所能控制它们在一个合理可接受的范围。这些可接受的偏差范围(公差)对于较大的零件以及由多个组件组装而成的产品变得尤为重要。如果零件公差超出可接受的范围,它们可能根本无法满足装配要求。因此,合理的尺寸公差可以帮助生产运行期间节省金钱、时间和资源,同时确保生产合格的零件。

产品的结构设计不单单是设计出3D结构就完事,同时需要设计零件加工图(工程图),工程图设计中,较为重要的是尺寸公差的定义,这有利于加工厂选择合适的加工方式,同时提供给质检员检测尺寸的依据。虽然注塑成型工艺非常适合大规模生产零件,但是不可能生产出尺寸相同的零件;因此,设计人员有必要定义了注塑件设计尺寸的公差。这些公差是为了确保所有尺寸都符合制造能力以及装配要求,但是,大多数时候,设计者往往容易忽略这一点,以至于零件尺寸超差。

本文讨论如何以更准确和实用的方式分析注塑件的尺寸、公差和范围,以帮助设计人员合理确定注塑件的实际尺寸公差。

定义:

•公差:由设计师根据设计尺寸给出。

•偏差:是生产的结果。

•范围:一批生产零件中尺寸的最小和最大测量值之间的差异。

注塑件的公差的影响因素有:产品结构的设计、成型原料的类型(收缩率)、模具的设计与制造、注塑设备的稳定、注塑工艺条件等。模具的型腔由钢(硬化钢)制成,因此模具中没有尺寸变化。因此,可以通过分析收缩来处理产品尺寸。

以下分析仅限于:

• 仅尺寸收缩(不变形)

• 注射工艺参数无变化

• 忽略模具磨损以及制造公差

为了便于说明,从一个简单示例开始(所有尺寸均以mm为单位)。见图 1:

图 1:零件的草图

尺寸 1 (2.0±0.1),为了在产品上达到这个尺寸,在模具生产中加入收缩率。假设收缩率为2%。型腔尺寸将是 2.0/0.98=2.0408 毫米,意思是:为了满足公称尺寸 (2.0),型腔尺寸将是 2.0408 毫米。在同一零件的另外一个尺寸2(200.0±0.1),模具尺寸将为:200.0/0.98=204.08 mm,参见图 2。

图 2:模具尺寸

模具中型腔的尺寸是固定的,因此将从这些尺寸计算收缩率。每个尺寸都可以达到公差极限,现在可以检查每个尺寸的收缩率应该是多少才能达到极限,参见图 3。

图 3:达到公差极限所需的收缩率

收缩至公差极限的分析:

1. 尺寸 1 (2.0±0.1mm)

a. 从模具尺寸收缩到最大值是不可能的,型腔尺寸小于图纸允许的最大尺寸(负收缩)。

b. 从模具尺寸收缩到最小尺寸也是不可能的,预计收缩 2% 的材料不可能收缩 6.9%。

c. 最小和最大公差之间的差异为尺寸的 10%。

d. 这意味着该尺寸几乎不可能超出公差范围。

2. 尺寸 2 (200.0±0.1mm )

a. 从模具尺寸到最大允许尺寸的收缩率为 1.95%。

b. 从模具尺寸到最小允许尺寸的收缩率为 2.05%。

c. 最大和最小公差之间的差异为尺寸的 0.1%。

d. 这意味着要在公差范围内生产这个尺寸会困难得多。

e. 当平均收缩率不等于 2% 时,几乎不可能在公差范围内生产。

由于这两个尺寸在同一零件上且方向相同,因此两者的收缩百分比将彼此相等。因此,假设在生产过程中保持尺寸 200.0±0.1mm(实际上很难),即最大生产范围为尺寸的 0.1%,则尺寸 2.0±0.1mm 的收缩范围也将为 0.1%(0.002mm),参见图 4。

图 4:当收缩率相等时,两个尺寸的变化

这个尺寸范围 2.0±0.001mm对于注塑件来说非常小,我们没有能力在生产中测量或维护它。一个结论是,图纸尺寸的公差百分比与生产零件的能力之间存在相关性。百分比越高,生产越容易,反之亦然。如果管控 200.0±0.1mm 的尺寸,则没有必要在图纸上管控和测量 2.0±0.1mm 的尺寸了,因为管控 了200.0±0.1mm 的尺寸,2.0±0.1mm 的尺寸就很容易能达到。

反过来,假设在生产过程中保持尺寸 2.0±0.1mm(实际上很容易),即最大生产范围为尺寸的 10%,则尺寸 200.0±0.1mm 的收缩范围也将为 10%(20mm)。

显然,这个尺寸范围200.0±20mm对于注塑件没用啥意义,这个公差范围再垃圾的厂都能做到吧,那应该取多少合适呢?0.1?0.2?0.3?

尺寸公差的定义,是根据设计者对产品的要求以及供应商的制造能力来定,同时需要考虑成本。公差定的越小,代表零件要求越精密,供应商的制造能力要求越高,成本也会越高,反之亦然。

上面有提到,图纸尺寸的公差百分比(公差/尺寸*100%)与生产零件的能力之间存在相关性。百分比越高,生产越容易,也就是说,尺寸越大,公差就得越大,反之亦然。

那问题来了,到底怎么样设计公差,公差取多少合适?

对于有经验的设计者,他们能够凭借以往成功的经验去设计,对于新人,总不能一个一个去问供应商吧。别担心,我们有国标,针对注塑件,国家标准中有“塑料模塑件尺寸公差 GBT 14486-2008”,标准里面规定了不同材料、不同精度等级、不同尺寸范围的尺寸公差,设计者根据零件要求去选择就可以了,标准中反映的是行业中的平均水平,一般的工厂都能达到。

表1:塑料模塑件尺寸公差

表2:常用材料模塑件尺寸公差等级的选用

但是,少批量生产跟大批量生产是不一样的要求,大批量生产追求良品率,这时候,零件的管控尺寸的Cpk需要满足一定要求。(Cpk的相关知识较多,这里就不详细介绍,感兴趣的自己到网上查阅吧)

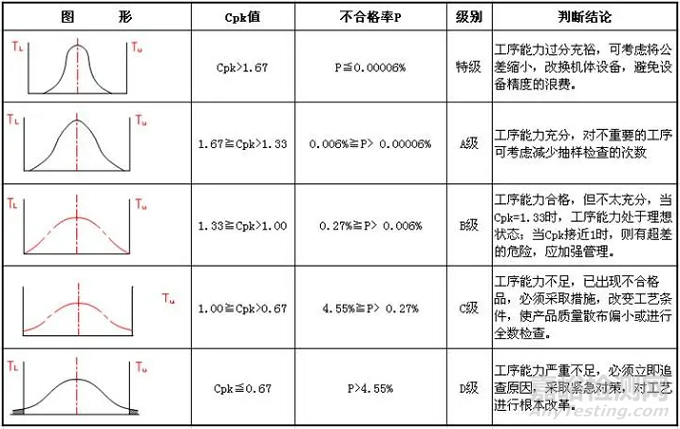

Cpk:是Complex Process Capability Index(制程能力指数)的缩写,是现代企业用于表示制程能力的指标。Cpk是一种表示制程水平高低的方法,其实质作用是反映制程合格率的高低,一般情况下Cpk达到1.33以上才可以进行批量生产。

图:Cpk的评级标准

图:Cpk与合格率

Cpk主要目的在管控制程能力,在制程能力一定下,它可以告诉我们图纸上的公差是否合适,反过来,图纸公差一定时,Cpk异常,表明制程能力在变化。比如,一个+/-0.05mm的公差,但是Cpk只有0.67(不良率4.5%),这样表示图纸公差过严或是工厂制造能力不足。

Cpk的计算需要取样数据至少应有20~25组数据,方具有一定代表性。显然,在设计图纸尺寸公差时,没办法取样,所以,在设计公差时还是需要回过头来参考国标,那么,有没有一种方法或者工具能够根据尺寸以及公差,计算出Cpk和不良率ppm呢?国内的没找到,以下是一款国外的计算工具,大家如感兴趣可以注册试用下,网址:https://www.tolcap.com/

通过这款工具,选定制造工艺和材料,可以通过输入尺寸以及公差,输出Cpk和ppm,同时也可以输入Cpk,输出公差和ppm,也可以通过输入ppm,输出公差和Cpk。

图a:输入尺寸和公差,输出Cpk和ppm

图a:输入尺寸和Cpk,输出公差和ppm

图a:输入尺寸和ppm,输出公差和Cpk

举例,比如有一个注塑件,材料为ABS,某一尺寸为200mm,公差应设计多少?

a)假设公差设计为±0.1,通过计算得,Cpk为0.11,ppm为368822,表示图纸公差过严或是工厂制造能力严重不足两种情况,针对这种情况,一般认为是公差设计过严。

b)为了保证批量生产,把Cpk定为1.33,通过计算得,公差为±0.301,ppm为33。

c)如果把ppm进一步降低为5,通过计算得,公差为0.325,Cpk为1.47;意思就是不良品ppm要降低,公差需放宽松,同时制程能力需提高。

综上所述,如果要保持ppm低于33的不良品数,公差需设计为±0.3和更大。对应国标的数据,一般精度为±0.43,高精度为0.3,跟以上工具计算的结果基本吻合,可以作为参考。

图:尺寸为200mm时,对应的公差

总结:

1、公差的设计,除了需要满足功能、外观要求等产品本身的质量要求外,还应该考虑所选择的供应商的制程能力。(供应商的水平存在差异,这一家能做,另外一家不一定)

2、公差的设计,需兼顾大批量生产的成本,可通过优化结构设计来降低零件的设计公差,减少制程的成本投入。(公差越严,成本越高,特别对于大批量生产)

3、公差的设计,应该保持严谨,关键尺寸应设计公差,非关键尺寸,可参照国标或其他标准的未注公差尺寸的公差要求。(如无必要,避免全尺寸标公差,同时也避免全尺寸无公差)