您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2023-03-07 08:38

摘要

本文首先介绍了机械零件的选材原则,对工业上应用最广泛的四大类典型工件(齿轮、轴类零件、弹簧和刃具)的工作条件、失效形式、性能要求及选材分析进行详细讲解,并举例说明典型工件的工艺路线。

机械零件选材原则

01 使用性能原则

使用性能

使用性能主要是指零件在使用状态下材料应该具有的机械性能、物理性能和化学性能。对大量机器零件和工程构件,则主要是机械性能。对一些特殊条件下工作的零件,则必须根据要求考虑到材料的物理、化学性能。材料的使用性能应满足使用要求。

零件使用的工时条件

(1)受力状况

主要是载荷的类型(例如动载、静载、循环载荷或单调载荷等)和大小;载荷的形式;载荷的特点等。

(2)环境状况

主要是温度特性、介质情况等。

(3)特殊要求

如对导电性、磁性、热膨胀、密度、外观等的要求。

根据使用性能对零件进行选材的步骤

第一步:

通过对零件工作条件和失效形式的全面分析,确定零件对使用性能的要求;

第二步:

利用使用性能与实验室性能的相应关系,将使用性能具体转化为实验室机械性能指标;

第三步:

根据零件的几何形状、尺寸及工作中所承受的载荷,计算出零件中的应力分布;

第四步:

由工作应力、使用寿命或安全性与实验室性能指标的关系,确定对实验室性能指标要求的具体数值;

第五步:

利用手册根据使用性能选材。

常见零件的工作和失效形式

由于零件所要求的机械性能数据,不能简单地同手册、书本中所给出的完全等同相待,还必须注意以下情况:

1)材料的性能不单与化学成分有关,也与加工、处理后的状态有关。

2)材料的性能与加工处理时试样的尺寸有关,必须考虑零件尺寸与手册中试样尺寸的差别,进行适当的修正。

3)材料的化学成分、加工处理的工艺参数本身都有一定波动范围。

02 工艺性能原则

材料的工艺性能应满足生产工艺的要求,这是选材必须考虑的问题。

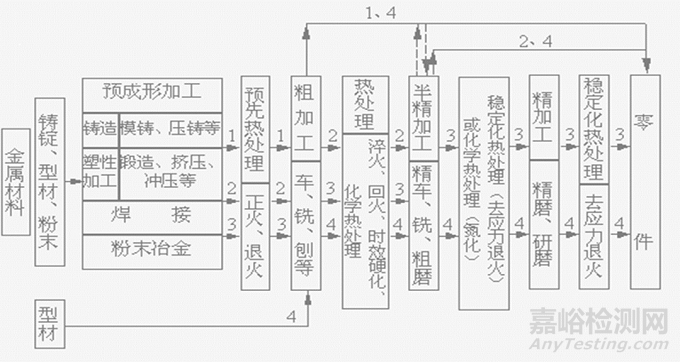

1. 性能要求不高的一般金属零件选材的工艺路线

毛坯→正火或退火→切削加工→零件。

2. 性能要求较高的金属零件选材的工艺路线

毛坯→预先热处理(正火、退火)→粗加工→最终热处理(淬火、回火,固溶时效或渗碳处理等)→精加工→零件。

3. 性能要求较高的精密金属零件选材的工艺路线

毛坯→预先热处理(正火、退火)→粗加工→最终热处理(淬火、低温回火、固溶、时效或渗碳)→半精加工→稳定化处理或氮化→精加工→稳定化处理→零件。

这类零件除了要求有较高的使用性能外,还要有很高的尺寸精度和表面光洁度。

03 经济性原则

材料的价格

零件材料的价格无疑应该尽量低。

材料的价格在产品的总成本中占有较大的比重,据有关资料统计,在许多工业部门中可占产品价格的30%~70%,因此设计人员要十分关心材料的市场价格。

零件的总成本

零件选用的材料必须保证其生产和使用的总成本最低。零件的总成本与其使用寿命、重量、加工费用、研究费用、维修费用和材料价格有关。

国家的资源

随着工业的发展,资源和能源的问题日渐突出,选用材料时必须对此有所考虑,特别是对于大批量生产的零件,所用材料应该来源丰富并顾及我国资源状况。另外,还要注意生产所用材料的能源消耗,尽量选用耗能低的材料。

典型工件工艺路线设计详解

01 齿轮选材

1.齿轮的工作条件

(1) 由于传递扭矩,齿根承受很大的交变弯曲应力;

(2) 换挡、启动或啮合不均时,齿部承受一定冲击载荷;

(3) 齿面相互滚动或滑动接触,承受很大的接触压应力及摩擦力的作用。

2.齿轮的失效形式

(1) 疲劳断裂

主要从根部发生;

(2) 齿面磨损

由于齿面接触区摩擦,使齿厚变小;

(3) 齿面接触疲劳破坏

在交变接触应力作用下,齿面产生微裂纹,微裂纹的发展,引起点状剥落(或称麻点);

(4) 过载断裂

主要是冲击载荷过大造成的断齿。

3.齿轮材料的性能要求

(1) 高的弯曲疲劳强度;

(2) 高的接触疲劳强度和耐磨性;

(3) 较高的强度和冲击韧性。

此外,还要求有较好的热处理工艺性能,如热处理变形小等。

4.齿轮类零件的选材

齿轮材料要求的性能主要是疲劳强度,尤其是弯曲疲劳强度和接触疲劳强度。表面硬度越高,疲劳强度也越高。齿心应有足够的冲击韧性,目的是防止轮齿受冲击过载断裂。

从以上两方面考虑,选用低、中碳钢或其合金钢。它们经表面强化处理后,表面有高的强度和硬度,心部有好的韧性,能满足使用要求。此外,这类钢的工艺性能好,经济上也较合理,所以是比较理想的材料。

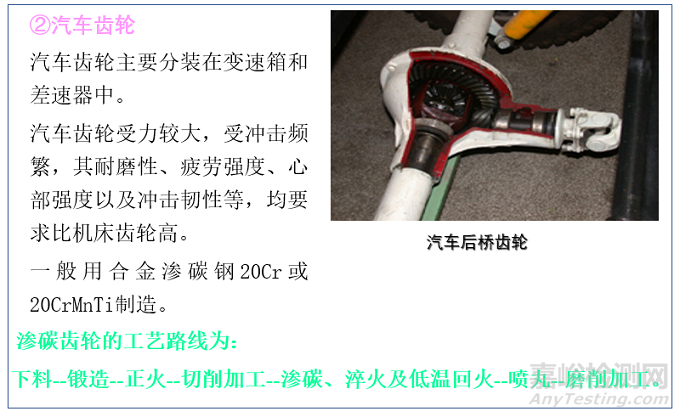

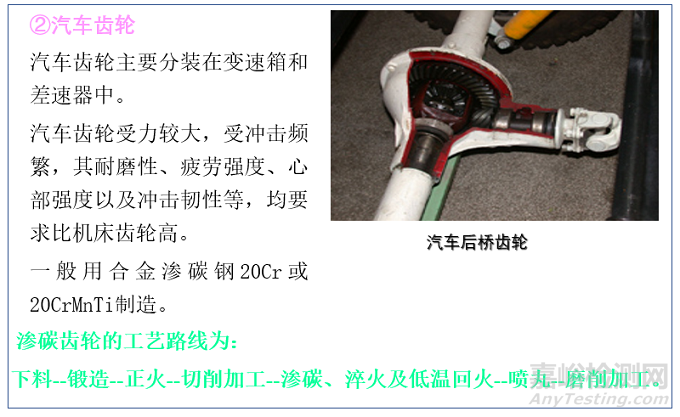

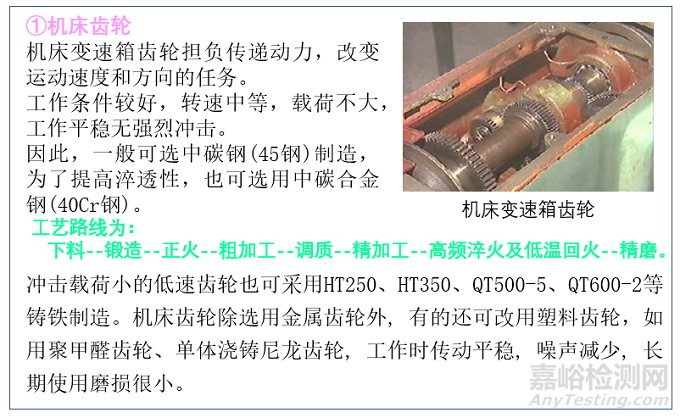

5.典型齿轮选材举例

02 轴类零件选材

1.轴类零件的工作条件

(1) 工作时主要受交变弯曲和扭转应力的复合作用;

(2) 轴与轴上零件有相对运动, 相互间存在摩擦和磨损;

(3) 轴在高速运转过程中会产生振动, 使轴承受冲击载荷;

(4) 多数轴会承受一定的过载载荷。

2.轴类零件的失效方式

(1)长期交变载荷下的疲劳断裂(包括扭转疲劳和弯曲疲劳断裂);

(2)大载荷或冲击载荷作用引起的过量变形、断裂;

(3)与其它零件相对运动时产生的表面过度磨损。

3.轴类零件的性能要求

(1)良好的综合机械性能,足够强度、塑性和一定韧性, 以防过载断裂、冲击断裂;

(2)高疲劳强度, 对应力集中敏感性低, 以防疲劳断裂;

(3)足够淬透性, 热处理后表面要有高硬度、高耐磨性, 以防磨损失效;

(4)良好切削加工性能, 价格便宜。

4.轴类零件材料及选材方法

1)材料

经锻造或轧制的低、中碳钢或合金钢制造(兼顾强度和韧性,同时考虑疲劳抗力);一般轴类零件使用碳钢(便宜,有一定综合机械性能、对应力集中敏感性较小),如35、40、45、50钢,经正火、调质或表面淬火热处理改善性能;载荷较大并要限制轴的外形、尺寸和重量,或轴颈的耐磨性等要求高时采用合金钢,如40Cr、40MnB、40CrNiMo、20Cr、20CrMnTi等;也可以采用球墨铸铁和高强度灰铸铁作曲轴的材料。

2)选择原则

根据载荷大小、类型等决定。主要受扭转、弯曲的轴,可不用淬透性高的钢种;受轴向载荷轴,因心部受力较大,应具有较高淬透性。

5.典型轴的选材

3)机床主轴选材

以C620车床主轴为例进行选材。

该主轴受交变弯曲和扭转复合应力作用,但载荷和转速均不高,冲击载荷也不大,所以具有一般综合机械性能即可满足要求。但大端的轴颈、锥孔与卡盘、顶尖之间有摩擦,这些部位要求有较高的硬度和耐磨性。

图23

4)内燃机曲轴选材

工作条件

曲轴受弯曲、扭转、剪切、拉压、冲击等交变应力,还可造成曲轴的扭转和弯曲振动,产生附加应力;应力分布不均匀;曲轴颈与轴承有滑动摩擦。

性能要求

曲轴的失效形式主要是疲劳断裂和轴颈严重磨损。因此材料要有高强度、一定的冲击韧性、足够弯曲、扭转疲劳强度和刚度,轴颈表面有高硬度和耐磨性。

曲轴材料

锻钢曲轴:优质中碳钢和中碳合金钢,如35、40、45、35Mn2、40Cr, 35CrMo钢等;

铸造曲轴:铸钢、球墨铸铁、珠光体可锻铸铁及合金铸铁等, 如ZG25、QT600-3、QT700-2 、KTZ450-5、KTZ500-4等。

5)175A型农用柴油机曲轴选材

性能要求

农用柴油机曲轴功率和承受载荷不大;但滑动轴承中工作轴颈部要有较高硬度及耐磨。要求σb≥750 MPa, 整体硬度240 HBS~260 HBS, 轴颈表面硬度≥625 HV, δ≥2%, ak≥150 kJ/m2。

曲轴材料

QT700-2 n

工艺路线

铸造-高温正火-高温回火-切削加工-轴颈气体渗氮。

汽车发动机曲轴也可用45、40Cr钢制造,经过模锻、调质、切削加工后, 在轴颈部位进行表面淬火。

03 弹簧选材

弹簧是一种重要的机械零件。它的基本作用是利用材料的弹性和弹簧本身的结构特点,在载荷作用产生下变形时,把机械功或动能转变为形变能;在恢复变形时,把形变能转变为动能或机械功。

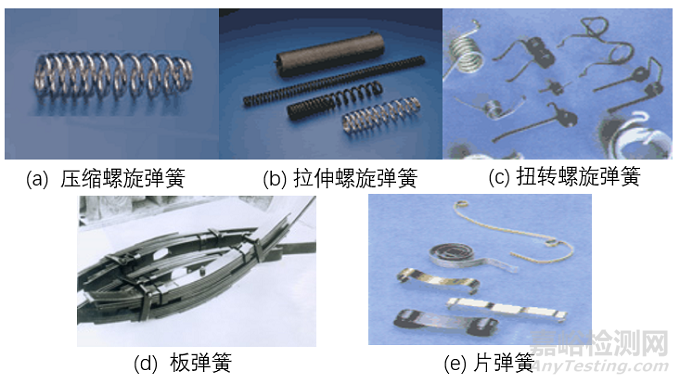

弹簧按形状分主要有螺旋弹簧(压缩、拉伸、扭转弹簧)、板弹簧、片弹簧和蜗卷弹簧几种。

1.弹簧有下列用途:

(1) 缓冲或减振

如汽车、拖拉机、火车中使用的悬挂弹簧。

(2) 定位

如机床及其夹具中利用弹簧将定位销(或滚珠)压在定位孔(或槽)中。

(3) 复原

外力去除后自动恢复到原来位置,如汽车发动机中的气门弹簧。

(4) 储存和释放能量

如钟表、玩具中的发条。

(5) 测力

如弹簧称、测力计中使用的弹簧。

2.弹簧的工作条件

(1) 弹簧在外力作用下压缩、拉伸、扭转时,材料将承受弯曲应力或扭转应力。

(2) 缓冲、减振或复原用的弹簧承受交变应力和冲击载荷的作用。

(3) 某些弹簧受到腐蚀介质和高温的作用。

3.弹簧的失效形式

(1) 塑性变形

在外载荷作用下,材料内部产生的弯曲应力或扭转应力超过材料本身的屈服应力后,弹簧发生塑性变形。外载荷去掉后,弹簧不能恢复到原始尺寸和形状。

(2) 疲劳断裂

在交变应力作用下,弹簧表面缺陷(裂纹、折迭、刻痕、夹杂物)处产生疲劳源,裂纹扩展后造成断裂失效。

(3) 快速脆性断裂

某些弹簧存在材料缺陷(如粗大夹杂物,过多脆性相)、加工缺陷(如折迭、划痕)、热处理缺陷(淬火温度过高导致晶粒粗大,回火温度不足使材料韧性不够)等,当受到过大的冲击载荷时,发生突然脆性断裂。

(4) 腐蚀断裂及永久变形

在腐蚀性介质中使用的弹簧易产生应力腐蚀断裂失效。高温使弹簧材料的弹性模量和承载能力下降,高温下使用的弹簧易出现蠕变和应力松弛,产生永久变形。

4.弹簧材料的性能要求

(1) 高的弹性极限σe和高的屈强比σs/σb

弹簧工作时不允许有永久变形,因此要求弹簧的工作应力不超过材料的弹性极限。弹性极限越大,弹簧可承受的外载荷越大。对于承受重载荷的弹簧,如汽车用板簧、火车用螺旋弹簧等,其材料需要高的弹性极限。

当材料直径相同时,碳素弹簧钢丝和合金弹簧钢丝的抗拉强度相差很小,但屈强比差别较大。65钢为0.7,60Si2Mn钢为0.75、50CrVA钢为0.9。屈强比高,弹簧可承受更高的应力。

(2) 高的疲劳强度

弯曲疲劳强度σ-1和扭转疲劳强度τ-1越大,则弹簧的抗疲劳性能越好。

(3) 好的材质和表面质量

夹杂物含量少,晶粒细小,表面质量好,缺陷少,对于提高弹簧的疲劳寿命和抗脆性断裂十分重要。

(4) 某些弹簧需要材料有良好的耐蚀性和耐热性 保证在腐蚀性介质和高温条件下的使用性能。

5.弹簧的选材

①弹簧钢

根据生产特点的不同,分为两大类:

(1)热轧弹簧用材

通过热轧方法加工成园钢、方钢、盘条、扁钢,制造尺寸较大,承载较重的螺旋弹簧或板簧。弹簧热成型后要进行淬火及回火处理。

(2)冷轧(拔)弹簧用材

以盘条、钢丝或薄钢带(片)供应,用来制作小型冷成型螺旋弹簧、片簧、蜗卷弹簧等。

②不锈钢

0Cr18Ni9、1Cr18Ni9、1Cr18Ni9Ti 通过冷轧(拔)加工成带或丝材, 制造在腐蚀性介质中使用的弹簧。

③黄铜、锡青铜、铝青铜、铍青铜

具有良好的导电性、非磁性、耐蚀性、耐低温性及弹性,用于制造电器、仪表弹簧及在腐蚀性介质中工作的弹性元件。

6.典型弹簧钢选材

04 刃具选材

切削加工使用的车刀、铣刀、钻头、锯条、丝锥、板牙等工具统称为刃具。

1.刃具的工作条件

(1) 刃具切削材料时,受到被切削材料的强烈挤压,刃部受到很大的弯曲应力。某些刃具(如钻头、铰刀)还会受到较大的扭转应力作用。

(2) 刃具刃部与被切削材料强烈摩擦,刃部温度可升到500 ºC~600 ºC。

(3) 机用刃具往往承受较大的冲击与震动。

2.刃具的失效形式

(1) 磨损

由于摩擦,刃具刃部易磨损,这不但增加了切削抗力,降低切削零件表面质量,也由于刃部形状变化,使被加工零件的形状和尺寸精度降低。

(2) 断裂

刃具在冲击力及震动的作用下折断或崩刃。

(3) 刃部软化

由于刃部温度升高,若刃具材料的红硬性低或高温性能不足,使刃部硬度显著下降,丧失切削加工能力。

3.刃具材料的性能要求

(1) 高硬度,高耐磨性。硬度一般要大于62 HRC;(2) 高的红硬性;

(3) 强韧性好;

(4) 高的淬透性。可采用较低的冷速淬火,以防止刃具变形和开裂。

4.刃具的选材

制造刃具的材料有碳素工具钢、低合金刃具钢、高速钢、硬质合金和陶瓷等,根据刃具的使用条件和性能要求不同进行选用。

(1)简单的手用刃具

手锯锯条、锉刀、木工用刨刀、凿子等简单、低速的手用刃具红硬性和强韧性要求不高,主要的使用性能是高硬度、高耐磨性。因此可用碳素工具钢制造。如T8、T10、T12钢等。碳素工具钢价格较低, 但淬透性差。

(2)低速切削、形状较复杂的刃具

丝锥、板牙、拉刀等可用低合金刃具钢9SiCr、CrWMn制造。因钢中加入了Cr、W、Mn等元素, 使钢的淬透性和耐磨性大大提高, 耐热性和韧性也有所改善, 可在< 300 ºC的温度下使用。

(3)高速切削用的刃具

1) 用高速钢(W18Cr4V、W6Mo5Cr4V2等)制造

高速钢具有高硬度、高耐磨性、高的红硬性、好的强韧性和高的淬透性的特点, 因此在刃具制造中广泛使用, 用来制造车刀、铣刀、钻头和其它复杂、精密刀具。高速钢的硬度为62HRC~68HRC, 切削温度可达500 ºC~550 ºC, 价格较贵。

2) 硬质合金制造

硬质合金是由硬度和熔点很高的碳化物(TiC、WC)和金属用粉末冶金方法制成, 常用硬质合金的牌号有YG6、YG8、YT6、YT15等。硬质合金的硬度很高(89HRA~94HRA), 耐磨性、耐热性好, 使用温度可达1000 ºC。它的切削速度比高速钢高几倍。硬质合金制造刀具时的工艺性比高速钢差。一般制成形状简单的刀头, 用钎焊的方法将刀头焊接在碳钢制造的刀杆或刀盘上。硬质合金刀具用于高速强力切削和难加工材料的切削。硬质合金的抗弯强度较低, 冲击韧性较差, 价格贵。

3) 用陶瓷制造

陶瓷硬度极高、耐磨性好、红硬性极高, 也用来制造刃具。热压氮化硅(Si3N4)陶瓷显微硬度为5000 HV, 耐热温度可达1400 ºC。立方氮化硼的显微硬度可达8000 HV~9000 HV, 允许的工作温度达1400 ºC~1500 ºC。陶瓷刀具一般为正方形、等边三角形的形状, 制成不重磨刀片, 装夹在夹具中使用。用于各种淬火钢、冷硬铸铁等高硬度难加工材料的精加工和半精加工。陶瓷刀具抗冲击能力较低, 易崩刃。

5.刃具选材举例

小结

1.齿轮

主要要求疲劳强度,特别是弯曲疲劳强度和接触疲劳强度。根据受力分析,齿轮类零件选用低、中碳钢或其合金钢,如机床齿轮用中碳钢或中碳合金钢,汽车齿轮用合金渗碳钢。

2.轴类零件

要求强度并兼顾冲击韧性和表面耐磨性。轴一般用锻造或轧制的低、中碳钢或合金钢制造,如机床主轴可选用45钢,内燃机曲轴主要用优质中碳钢或中碳合金钢制造。

3.弹簧

主要要求高的弹性极限、高的屈强比和高的疲劳强度。弹簧一般选用碳素钢、合金弹簧钢和铜合金等金属材料制造,如汽车弹簧用65Mn、60Si2Mn钢制造,气门弹簧用50CrMn、55SiMnMoV等钢制造。

4.刃具

主要要求硬度、耐磨性和红硬性。可根据不同的使用条件选用碳素工具钢、低合金刃具钢、高速钢、硬质合金和陶瓷等,如手动刃具可用T8、T10等碳素工具钢,低速切削刃具可用低合金刃具钢9SiCr、CrWMn制造,高速切削刃具需选用高速钢W18Cr4V、W6Mo5Cr4V2制造等。

来源:材易通