药物片剂具有较多优点:①剂量准确,含量均匀,以片数作为剂量单位;②化学稳定性较好,因为体积较小、致密,受外界空气、光线、水分等因素的影响较少,必要时通过包衣加以保护;③携带、运输、服用均较方便;④生产的机械化、自动化程度较高,产量大、成本及售价较低;⑤可以制成不同类型的各种片剂,如分散(速效)片、控释(长效)片、肠溶包衣片、咀嚼片和口含片等,以满足不同临床医疗的需要。同时也有其不足之处:①幼儿及昏迷病人不易吞服;②压片时加入的辅料,有时影响药物的溶出和生物利用度;③如含有挥发性成分,久贮含量有所下降。总体来说,片剂是药物市场的主流剂型,是口服固体制剂开发首选的剂型之一。

片剂成型过程:1、填料:当中模转到饲料器下方时,在填料位的下冲被填料凸轮拉下。正被下拉的下冲在中模模孔中创造了一个有轻微真空的空间。最初,真空的作用和和空间使得松散的粉料流入模孔中。当中模从喂料盒转过的时候,粉料在重力的作用下陆续地流进模孔。粉料能被自重喂料盒或机械喂料盒带过中模模孔中。2、重量调整:重量调整凸轮抬起下冲,把多余的粉料推出已喂料模孔。在中模离开喂料盒后,弹簧刀片刮过中模表面,除去多余的粉料。达到最高的垂直位后,重量调整凸轮控制了溢出粉料量和剩下粉料量,从而确定最终片剂的重量。增加这一凸轮最高的垂直位置,溢出粉料较多,使得片剂较轻;同样地,减少凸轮最高的垂直位置,溢出粉料较少,使得片剂较重。对于手动压片机,用手动手轮控制重量调整凸轮;对于自动压片机,用电脑控制的反馈回路设置凸轮位置。3、下拉:新型压片机有一个下拉位,使得中模模孔的粉料柱的顶端低于中模台。同时,上冲被上凸轮轨道的下降段降低。粉料柱的下降,防止了中模中的粉料在上冲进入中模是被吹出,因此避免了片剂重量变化。当上冲进入中模,预压开始。4、预压:在预压期间,松散粉料在中模内被压实,从而除去困在粉料中的空气,并有序地堆砌粉料颗粒。通常情况才,预压压力往往将低于主压力。压片机的填料凸轮可以自动调整。为自动控制片剂重量,预压位可被监控。现在,这一步形成的“片剂”准备进行主压缩。5、主压:主压缩位赋予了片剂最终的特征。最终片剂的厚度是由冲头之间的距离决定。同样,对于一些压片机,主压缩位可被自动重量控制监测。6、排片:在达到完成排出位之前,下冲被拍片凸轮推上,同时上冲被举出中模模孔,从而把片剂推出中模。在完全排片位,在中模上的挡片板把片剂带出工作台。

随着仿制药质量和疗效一致性评价工作的开展,各种相关的政策法规及技术指南相继出台,例如《口服固体制剂溶出曲线测定与比较指导原则》,《以药动学参数为终点评价指标的化学药物仿制药人体生物等效性研究技术指导原则》等法规文件中,均指出仿制药与参比制剂溶出曲线应相似,虽然溶出曲线的相似并不意味着两者一定具有生物等效,但该法可降低两者出现临床疗效差异的风险。因此在各溶出介质中的溶出被认为是片剂的关键质量属性。压片工序的中控项目有片重、片厚、硬度、崩解时限、脆碎度等。而片剂工艺压片过程对药物的溶出有直接的影响,压片是赋予颗粒或粉末压力,使物料被压成一定形状和体积的片子,压片时的压力是其中较为关键的工艺参数。相同片重下,压片机压力越大,压出的片子硬度越大,崩解越慢,进而影响溶出,特别是对于BCS1类药物。因此压片过程中的硬度,是压片过程中中控的重要监控项目,而片厚作为压片的中控项目,一直以来都被忽视,认为只要把片重和硬度控制好了,溶出自然不会有什么问题,但对于某些药物,片厚依然是比较关键的控制项目。详见仿制药A片实例。

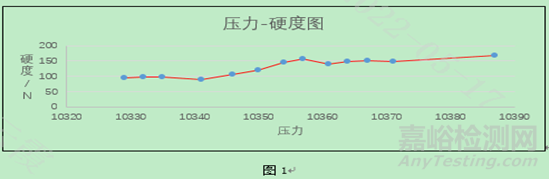

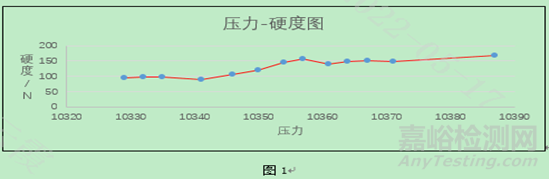

某仿制药A片剂在一定的压力范围内,硬度随压力变大而变大,但当硬度达到一定程度时,硬度不再随着压力变大而变大,则是一直保持一定硬度不变;而片厚随着压力的变大而变小,但其变化斜率逐渐减小,具体见图1、图2:

特别是对于进行了湿法制粒的药物,无法保证批与批之间总混颗粒粒径分布完全一致,这会导致在相同压力下,不同批之间压出的片子硬度会有所不同,且同一批单片硬度差异较大,此时如果压片过程仅仅以硬度指导溶出,最终片子溶出会偏离理论值;此时还需重点关注片厚,相同压力下,批间及批内片厚差异均较小。

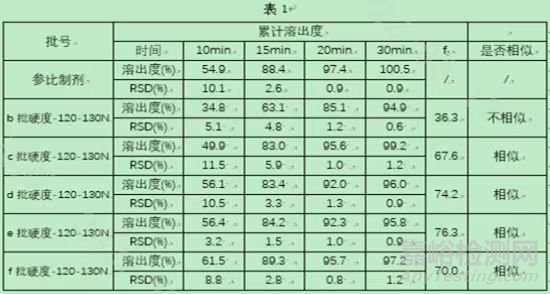

案例1:相同硬度溶出曲线不一定相似

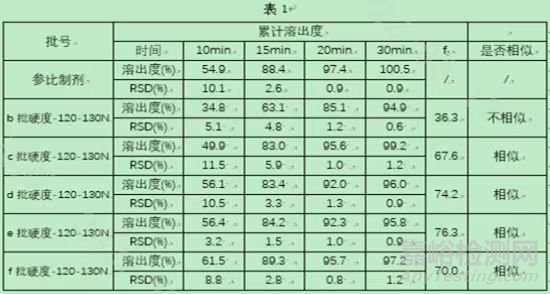

具体实例见表1、图3,表1、图3分别是是仿制药A片剂压片时压制的多批相同的硬度样品在pH1.0介质中的溶出曲线数据和溶出曲线图,从图中可以看出,c、d、e、f样品在介质pH1.0中的曲线与参比制剂一致,而b样品在介质pH1.0中的曲线与参比制剂不一致;

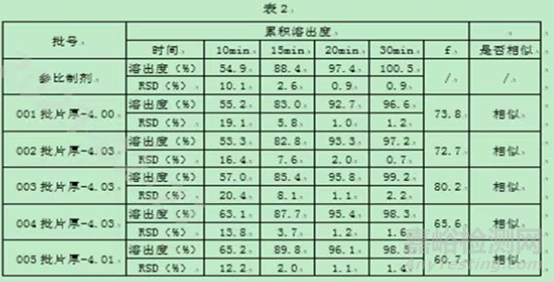

案例2:厚度相同溶出曲线相似

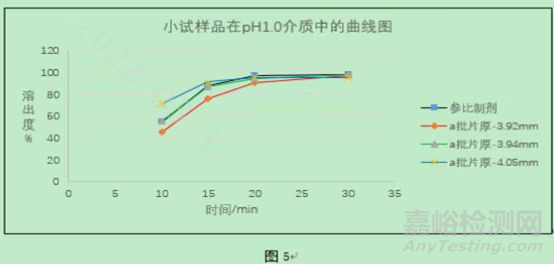

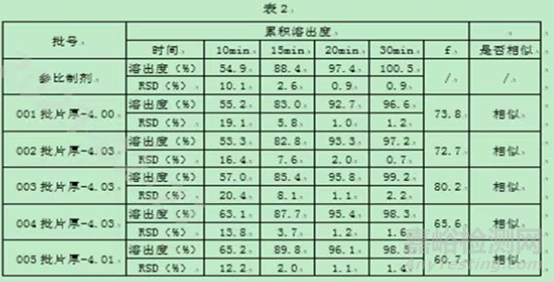

从表2和图4中可以看出,不同批号相同片厚的样品在介质pH1.0中的曲线均与参比制剂一致。

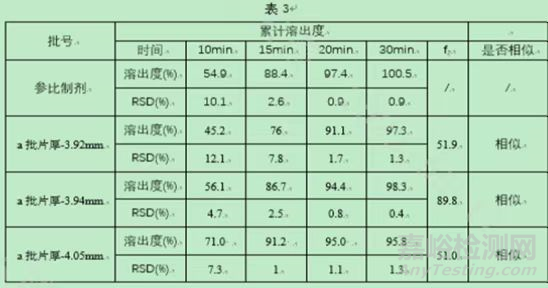

案例3:溶出度随着片厚的增大而增大

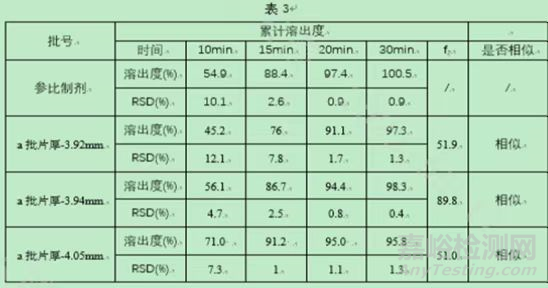

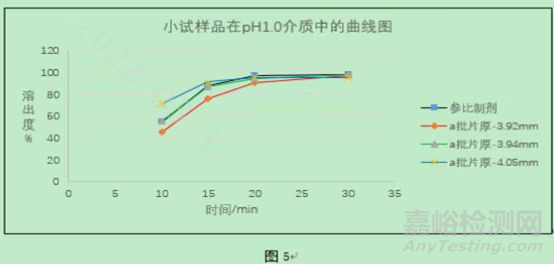

从表3和图5中可以看出,随着片厚的增大,溶出也逐渐增大,通过与参比制剂相似性的对比,可以找出与参比制剂相似的片厚范围。

根据表1-表3,图1-图5,对于仿制药A片,压片过程中如果只控制硬度,显然会出现自制样品与参比制剂曲线不相似的情况;若是压片过程中在控制硬度的同时,也把片厚做为关键中控项目进行实时监控,那么就不会出现自制样品与参比制剂不相似的情况了。

那么如何找出合适的片厚以使自制样品与参比制剂的溶出曲线相似呢?首先进行压片时,压片压力从小到大设置参数,使参数成梯度递增或递减,压出多个不同片厚的亚批样品,当然不可能把测得的所有的亚批样品都进行溶出测试,一是没必要,二是为了减少工作量;为了选择合适的亚批样品测溶出,可以把这些亚批样品进行物理测试,例如片重、片厚、硬度、崩解时限、脆碎度等;再根据测得的片厚、硬度、崩解时限数据找出合适的亚批进行溶出测试。然后根据测得的溶出结果,同时结合片厚、硬度、崩解时限数据进行分析,即可得到合适片厚用于指导压片。

参考:1、《制片规格手册》