静态热机械分析(TMA)是指在程序控温下测量物质在非振动负荷下的形变和温度之间关系的技术。TMA对测定高分子材料的各种转变、评价材料的尺寸稳定性具有重要意义,在车用复合材料性能测试和印制电路板性能测试等领域有广阔应用。影响 TMA 测试材料线性膨胀系数的因素众多,相关文献的研究主要集中在改性增强、配方开发等研发角度,对于聚丙烯 PP 材料的TMA 测试CLTE的影响因素也没有相关的文献说明。

本文使用 TMA 设备主要针对 PP 材料,从测试角度出发重点研究由于样品和方法两方面的各因素对CLTE结果的影响,其中样品方面因素主要包含注塑工艺、样条类型、热历史、改性填充和裁样位置;方法方面因素主要包含升温速率、施加负荷、放置位置和谱图处理。本文研究结果对深入了解 CLTE 测试、 指导客户送样和辅助材料配方优化开发等方面具有重要指导意义。

1、实验

1.1 主要原材料和设备

聚丙烯;

玻纤增强聚丙烯;

热机械分析仪;注塑机;双盘研磨抛光机;

1.2 试样制备

按一定质量比例称取配方原料进行混合均匀,随后加入挤出机进行造粒,最后通过注塑机注塑对应样条;裁样前标准环境下调节 24 h;在对应样条特定位置裁样制成 10 mm×10 mm×4 mm 的小样块,随后进行打磨和退火处理。

1.3 测试条件

测试温度范围为20℃~110℃,结果取 30℃~100℃的温度区间;升温速率为5℃/min;负载为 4.0 kPa 或 0.05 N;载气为氮气,流量 50 mL/min;结果保留 4 位有效数字;不扣除空白基线。

非特殊指明情况下, 本文均采用上述测试条件。

1.4 数据处理

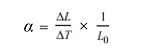

在温度 T1 和 T2 之间平均线性热膨胀系数,单位为温度的倒数(℃- 1 ) , 根据 TMA 曲线,使用如公式 (1) 计算:

式中:L0 在室温下样品的初始尺寸,μm;ΔL 尺寸的变化, μm;ΔT=T1-T2 ,温度的变化, ℃。

2 、结果与讨论

2.1 样品方面对 CLTE 的影响

2.1.1 注塑工艺对 CLTE 的影响

按表 1 中四种主要注塑工艺参数将 PP 材料注塑成 ISO 拉伸样条,对应工艺下 CLTE 测试结果见图 1。

从表1和图1可知,其它条件不变情况下,不同注塑工艺对 PP 材料 CLTE 结果有明显影响, 其中流动方向的差异明显高于垂直流动方向。以常规 C0 工艺 CLTE 结果为基准,上述四工艺中流动方向最大偏差为-12.0%,垂直方向最大偏差为-5.2%。因此选择特定的注塑工艺参数有助于降低材料的 CLTE 值,保证相同的注塑工艺参数有助于准确筛选低 CLTE 材料配方。

图 1 不同注塑工艺 CLTE 测试结果

图 2 不同类型样条

2.1.2 样条类型对 CLTE 的影响

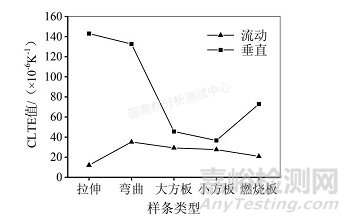

选用 GFPP-50 玻纤增强材料,分别注塑成拉伸样条、弯曲样条、大方板、小方板和燃烧板,如图2所示。对应 CLTE 测试结果如图3所示,处理温度区间-30℃~100℃。

由图2和图3可知,其他条件不变,不同类型注塑样条 CLTE 值差异较大。其一是五种样条类型的流动方向 CLTE 值均小于垂直流动方向;其二是长宽比越大两方向 CLTE 值差异也越大,这主要受流体流向 取向和边缘效应影响。因此选择注塑与制件实际工况最接近的样条类型来进行低 CLTE 值材料配方的筛选不仅更符合实际,而且可达到事半功倍的效果。

图 3 不同样条类型 CLTE 测试结果

图 4 热历史对 CLTE 的影响

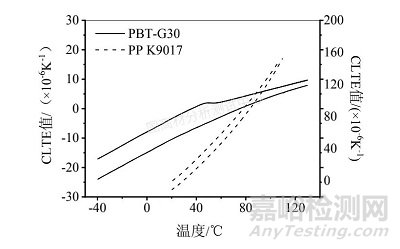

2.1.3 热历史和退火方式对 CLTE 的影响

材料热历史的存在会影响 CLTE 结果,通常需要退火以消除热历史。退火有两种方式:1)制样后使用 TMA 设备以相同的升温速率升至特定温度;2)制样后放在特定温度的烘箱中平衡至少2 h。热历史对 PP 和 PBT 两种材料 CLTE 的影响如图4 所示,热历史以及退火方式对材料 CLTE 结果汇总如表 2 所示。

由图4和表2可知,两种材料均存在热历史/残余应力且对 CLTE 值有不同程度的影响。以退火后结果 为基准,低 CLTE 值的 PBT G30 材料不退火时 CLTE 结果偏差为-17.2%,高 CLTE 值的 PP K9017 材料偏差为-3.3%。而退火方式(仪器退火或烘箱退火)对两种材料的 CLTE 结果影响较小。因此在使用 TMA 测试材料 CLTE 之前,有必要执行退火处理消除材料的热历史/残余应力,而退火方式影响较小。

2.1.4 改性填充对 CLTE 的影响

表3和表4分别为PP材料不同玻纤含量和不同滑石粉含量的CLTE 测试结果。

由表3和表4可知,PP 材料随玻纤含量或滑石粉含量增加, 两方向上的CLTE 值均有明显减小,且流动方向 CLTE 值的减小程度明显高于垂直流动方向。这是由于一方面具有高热稳定性填充玻纤或滑石粉的存在能够有效抑制聚合物分子的热运动,另一方面 CLTE 结果受流体取向和填充含量的影响, 两者综合表现出较低 的线性膨胀系数。因此,选择适量的填充可明显降低 CLTE, 有效提高材料的尺寸稳定性。

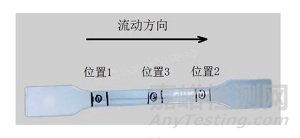

图 5 拉伸样条不同位置

2.1.5 拉伸样条裁样位置对 CLTE 的影响

图 5 为 PP 材料常规 ISO 拉伸样条裁样位置示意图,表 5 为对应位置 CLTE 测试结果。

由图5和表5可知,拉伸样条中间位置(位置 3)的 CLTE 值最小,且流动方向 CLTE 值整体小于垂直流动方向。这主要和注塑过程相关:熔体流入磨具型腔时,处于粘流状态的高分子链段由于流向发生链段取向,即树脂在流向面上分子排列相对有序,表现为流动方向和中间位置 CLTE低。因此,选择合适的裁样位置有利于得到较低的 CLTE 值,对于拉伸样条裁样位置应尽量居中。

2.2 方法方面

2.2.1 升温速率对 CLTE 的影响

不同升温速率下4种纯树脂(PP、PA6 、ABS 和 PC)流动方向 CLTE 测试结果如表 6 所示。

由表 6 可知,随升温速率增加,不同纯树脂材料流动方向CLTE 值均有所减小但减小幅度不大。这是由于升温速率越快,样品内外部温度梯度越大,聚合物分子链段运动滞后,整体表现为较低的CLTE值。对比4种材料不同速率下的 CLTE 值,当速率超过 5℃/min 时 CLTE 值减小幅度较显著增加,为得到准确 CLTE 结果, 测试升温速率一般不超过5℃/min,这与常规 CLTE 常规测试标准 ISO 11359 和 ASTM 831 中规定的升温速率一致。

2.2.2 施加负荷对 CLTE 的影响

标准 ISO 11359-2:1999 中规定施加负荷为(4.0±0.1) kPa,需根据样品实测面积结合公式 F=P×S 计 算得到 (图 6 中样块实际面积为 32 mm2 )。图6是在施加不同力值时 PP 纯树脂材料的CLTE 结果。

由图 6 可知,通过探头施加在样块上的力值越大,CLTE 值越小。以PP 纯树脂材料 0.05N CLTE 结果 为基准,1.0N 流动和垂直流动方向偏差分别为-7.9%和-6.7%,0.02N 结果偏差分别为 6.6%和 1. 1%。这是由于越大的力值越容易阻碍程序升温过程中材料的膨胀运动。因此测试时施加负荷的选择应根据样品实际尺寸进行计算得到。

图 6 不同力值 CLTE 测试结果

2.2.3 样块放置位置对 CLTE 的影响

图 7 不同放置位置 CLTE 测试结果

图 7 是测量探头放在 PP 材料样块不同位置(近热电偶,中间位置和远热电偶)时 CLTE 测试结果。

由图 7 可知,测量探头在中间位置时 CLTE 值最低。这和仪器加热炉体的构造有很大关系,炉体内通过热辐射传递热量,电炉丝温度/样品温度(特指测量探头处) /热电偶温度 3 者之间存在温度梯度,而样块不同位置也存在温度梯度,因而中间位置 CLTE 值最低。

2.2.4 谱图处理对 CLTE 的影响

表 7 是四种材料测试流动方向不同处理温度区间表,图8是对应 4 种材料不同处理温度区间CLTE 测试结果。

图 8 不同温度区间 CLTE 测试结果

由表7和图8可知,相同材料不同处理温度区间 CLTE 结果不同,且结晶性材料不同处理温度区间的 CLTE 结果差异明显大于非结晶性材料。这是由于结晶性材料存在晶区和非晶区,分子链段排列整齐的晶区在程序升温时经历玻璃化转变导致转变前后 CLTE 值有较大差异,无规排列的非晶区在程序升温区间相对均匀变化。因此建议根据材料种类和使用环境确定 CLTE 结果处理温度区间。

3、结论

本文使用TMA 设备主要针对PP 材料,从测试角度出发重点研究由于样品和方法两方面各因素对CLTE 结果的影响,主要结论如下:

1)样品方面:注塑工艺对 CLTE 结果有明显影响,且对流动方向的影响明显高于垂直流动方向;不 同类型注塑样条之间 CLTE 值差异较大,且两方向上的 CLTE 结果差异随样条长宽比增大而增大; 材料热 历史/残余应力对 CLTE 结果的影响程度因材料种类而不同, 测试前有必要进行退火处理,而退火方式影响 不大;改性填充可明显降低 CLTE,且流动方向 CLTE 减小程度明显高于垂直流动方向; 不同样条应选择 合适的裁样位置,对于拉伸样条应尽量居中。

2)方法方面:不同材料 CLTE 结果随升温速率增加而减小,建议不超过 5℃/min;CLTE 值随探头施 加负荷越大而越小, 施加负荷应根据样品实际尺寸进行计算得到; 测量探头应放在样块的中间位置; 相同 材料不同处理温度区间 CLTE 结果不同,且结晶性材料不同处理温度区间的 CLTE 结果差异明显大于非结 晶性材料。