摘要:介绍了一套防护性能优异的水性双组分环氧底漆和水性双组分聚氨酯面漆的复合涂料体系,探讨了底漆环氧树脂、胺类固化剂、底漆颜基比(P/B)、面漆羟丙树脂、异氰酸酯固化剂以及环保助溶剂对“湿碰湿”涂装配套性和复合涂膜外观及性能的影响。结果表明:底漆甲组分选用表干时间和硬度较好的DB4253水性环氧树脂配合A和C的复合胺类固化剂乙组分作为主体成膜物,颜基比为2.0,m(甲 组 分)∶m(乙 组 分)=7∶1,干 膜 厚 度 控 制 在(55±5)μm;水 性 羟 基 丙 烯 酸 树 脂 为Antkote®2033,HDI 固化剂为DNW-5500/Aquolin®280(质量比2∶1)和复配助溶剂 DPnB/PGDA(质量比1∶1)组成的面漆体系,能够满足大型机械设备“湿碰湿”配套涂装的工艺和性能要求。

“湿碰湿”涂装是指在上道漆膜未完全干透的情况下就进行下道涂料的喷涂,然后进行一次烘烤完成工件的涂装工艺,此工艺取消了底漆打磨工序,合并了底漆与面漆烘干工序,可以减少设备投入、场地面积,减少辅料与人员投入、能源消耗,从而降低生产成本。

在工程机械涂装中较为常见且成熟的“湿碰湿”涂装工艺为双组分聚氨酯底漆与双组分聚氨酯面漆的配合,聚氨酯底漆虽然具有较好的施工性,但价格较高,防腐蚀性能一般,相比较下,环氧底漆具有更优异的防腐性能且价格便宜,然而,由于异氰酸酯固化剂具有很高的反应活性,可以与胺、醇、水等发生亲核反应,在“湿碰湿”涂装过程,环氧底漆的胺类固化剂与聚氨酯面漆的异氰酸酯固化剂优先发生反应,加上国内工程机械实际施工环境复杂,在实际应用中常出现面漆咬底、失光和防护性能下降等问题,导致工程机械行业采用“湿碰湿”涂装的防护性能得不到稳定的保证。因此,如何控制底漆的表干速度和合理的配方是成功使用环氧“湿碰湿”聚氨酯涂装的关键。与此同时,水性环氧“湿碰湿”水性聚氨酯涂装体系由于VOC的要求,不能通过溶剂的调整来控制底漆的表干速度,相比溶剂型环氧“湿碰湿”聚氨酯涂装体系更难在工程机械进行“湿碰湿”涂装应用。

本文介绍一套防护性能优异的水性双组分环氧底漆配套水性双组分聚氨酯面漆的防护涂料体系,涂料体系施工性能满足“湿碰湿”的涂装配套工艺要求,复合涂层的物化性能达到大型机械设备的技术要求。

1、 实验部分

1.1 主要原料及仪器

水性环氧树脂。3014:江苏富琪森新材料有限公司;Wantipro®0903:万华化学集团股份有限公司;2EE101W:同德化工有限公司;DB4253:湖北双键精细化工有限公司。水性环氧固化剂A、B、C:自制。

水性羟基丙烯酸树脂。PA-4845:广州冠志新材料科技有限公司;AQUAPAC-8225:江苏富琪森新材料有限公司;Antkote®2033:万华化学集团股份有限公司;A2646:上海源禾化工有限公司。异氰酸酯固化剂。DesmodurN3390:上海源禾化工有限公司;Aquolin®268、Aquolin®280:万华化学集团股份有限公司;DNW-5500:广州佳孚诚贸易有限公司。

助溶剂。丙二醇甲醚(PM)、二丙二醇甲醚(DPM)、丙二醇丁醚(PnB)、二丙二醇丁醚(DPnB)、丙二醇二醋酸酯(PGDA):广州印田新材料有限公司。

有机膨润土:SD2,广州市辰辉贸易有限公司;磷酸锌:ZMP,杭州海博颜料有限公司;APW-Ⅱ,广西新晶科技有限公司;硫酸钡:佛山市欣美化工有限公司;氧化铁红:广州市宏特化工科技有限公司;云母粉:滁州格锐矿业有限责任公司;钛白粉:R902,美国杜邦(中国)有限公司;增稠剂:OMG0630,广州松尾贸易有限公司;消泡剂:Tego902w,广州赞宝贸易有限公司;分散剂:Tego760w,广州赞宝贸易有限公司;流平剂:Tego450,广州赞宝贸易有限公司;润湿剂:Tego4100、Tego280,广州赞宝贸易有限公司;防闪蚀助剂:AX-2370,四川盖特斯新材料科技有限公司;防霉杀菌剂:HF-1,广州碧驰新材料股份有限公司;低温潜伏型促进剂:DMP-30,南京百慕达生物科技有限公司;脱水剂:BF-5,佛山市森宝利化工有限公司。

摆杆硬度仪:BGD509/K+P,广州标格达实验室仪器用品有限公司;漆膜冲击器:QCJ型,天津永利达材料试验机有限公司;附着力测试仪:QFZ-Ⅱ型,天津市科联材料试验机厂;中性盐雾箱:SH系列,东莞市升鸿检测仪器限公司。

1.2 水性涂料的制备

1.2.1水性双组分环氧底漆

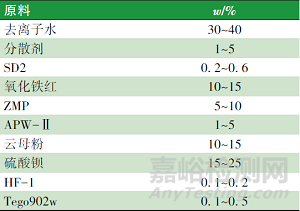

按照表1配方,将去离子水和有机膨润土加入搅拌槽中,转速800~1000r/min条件下使有机膨润土活化,然后调节转速到500~800r/min,加入润湿分散剂和部分消泡剂,分散均匀后,依次添加磷酸锌、硫酸钡、三聚磷酸铝、氧化铁红和云母粉等颜料、填料,再添加防霉杀菌剂,最后添加剩余的消泡剂,搅拌均匀后移至砂磨机进行研磨,研磨速度控制在3000~4000r/min之间,研磨时间控制在0.5~1h,直至浆料的细度≤25μm,即可制得水性防锈底漆色浆。

表1 防锈底漆色浆的配方

在500~800r/min的搅拌速度下,按照表2配方依次加入水性环氧树脂、助溶剂(DPM)、水性防锈底漆色浆、润湿剂、流平剂、消泡剂、增稠剂、防闪蚀助剂和去离子水,混合搅拌均匀即为水性双组分环氧底漆甲组分。

在500~800r/min的搅拌速度下,按照配方量加入水性环氧固化剂A、固化剂C,助溶剂和去离子水,混合搅拌均匀即为水性环氧防腐蚀底漆的乙组分。

在涂装前,甲、乙组分按照质量比7∶1混合,并用适量的去离子水稀释至施工黏度,即得水性双组分环氧底漆。

表2 水性双组分环氧底漆的配方

1.2.2水性双组分聚氨酯面漆

按照表3配方,将去离子水和润湿分散剂加入搅拌槽中,转速500~800r/min条件下使润湿分散剂均匀分散,然后添加钛白粉,最后添加消泡剂,搅拌均匀后移至砂磨机研磨,研磨速度3000~4000r/min之间,研磨时间0.5~1h,直至浆料的细度≤10μm,即得水性面漆色浆。

按照配方将水性羟基丙烯酸分散体倒入调漆罐中,在转速300~500r/min条件下添加润湿剂、流平剂、助溶剂和去离子水,然后加入水性面漆色浆最后,用增稠剂调节黏度,分散均匀,用300目滤网过滤,即得水性双组分聚氨酯面漆甲组分。

在100~300r/min的搅拌速度下,按照配方量将助溶剂和脱水剂混合均匀,然后加入异氰酸酯固化剂,混合搅拌均匀即为水性双组分聚氨酯面漆乙组分。

在涂装前,按照配漆质量比混合甲、乙组分,并用适量的去离子水稀释至施工黏度,即得水性双组分聚氨酯面漆。

表3 水性双组分聚氨酯面漆的配方

1.3“湿碰湿”的配套工艺

目前大型机械设备“湿碰湿”涂装配套工艺如下:工件底材—简单除油脱脂—抛丸—吹尘—刮腻子—打磨—喷涂水性双组分环氧底漆—流平、闪干15~20min—“湿碰湿”喷涂水性双组分聚氨酯面漆—流平5~10min—复合涂层60℃烘烤30~40min。

1.4 性能测试

按照GB/T1728—2020的指触法(乙法)测试漆膜干燥时间;按照GB/T9286—2021的划格法测试漆膜附着力;按照GB/T1730—2007的科尼格(König)摆(A法)测试漆膜摆杆硬度;参照GB/T1732—2020,延长漆膜养护时间为15d后,测试耐冲击性;按照GB/T1731—2020测试漆膜柔韧性;按照GB/T1733—1993的浸水试验法(甲法)测试耐水性;按照GB/T1771—2007测试漆膜耐中性盐雾性。

2、 结果与讨论

2.1 水性环氧树脂对底漆性能的影响

实验选用4款水性环氧树脂进行对比,研究结果如表4所示。

表4 水性环氧树脂对漆膜性能的影响

从表4可知,0903表干时间最长,硬度最低;2EE101W表干最快,硬度最高;3014和4253的漆膜表干时间和硬度相当。耐水性测试中,4253制备的漆膜无任何变化,其他漆膜均有发白现象。养护7d后耐盐雾性测试中3014和4253表现最优,达到960h。耐冲击性测试除2EE101W外,其他均能通过50cm测试。综合漆膜的表干时间、初期耐水性、硬度和耐盐雾性,本实验选择DB4253作为底漆的主体树脂。

2.2 胺类固化剂对环氧底漆性能的影响

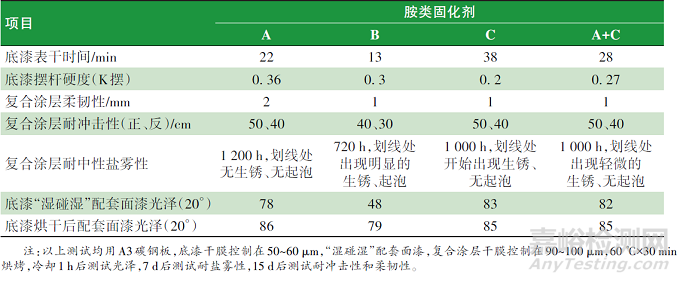

在“湿碰湿”涂装过程中,胺类固化剂与水性环氧树脂的搭配非常重要。本实验采用不同的水性胺类固化剂进行测试,结果见表5。

表5 胺类固化剂对漆膜性能的影响

由表5结果可知,固化剂A为大分子链芳香胺类固化剂,其与甲组分的环氧树脂反应速度慢,但由于其分子链较大以及苯环结构,在“湿碰湿”的配套过程基本上不会发生咬底,固化后漆膜硬度也较高,但柔韧性稍差。固化剂B为水性小分子链脂肪胺类固化剂,其碳链结构较短,小分子结构特性使其能够与甲组分的环氧树脂快速固化反应,同理,在“湿碰湿”配套过程中,也更容易与面漆固化剂异氰酸酯发生反应,所以,出现面漆咬底失光,复合涂层耐盐雾性低等问题。固化剂C为水性大分子链脂肪胺固化剂,较长的碳链结构使得漆膜具有良好的柔韧性,漆膜硬度低,甲、乙组分混合后的反应速度较慢,所以在“湿碰湿”的涂装过程中不容易出现面漆咬底、失光问题。因此,本实验考虑在甲、乙组分混合时,将固化剂A和固化剂C按质量配比3∶2进行复配,结果显示,复配固化剂能够确保最终漆膜在机械性能和耐腐蚀性能方面表现最佳,同时兼顾到2种固化剂的特点,底漆和面漆的“湿碰湿”涂装效果最佳。

2.3 胺类固化剂与环氧树脂的质量比对漆膜性能的影响

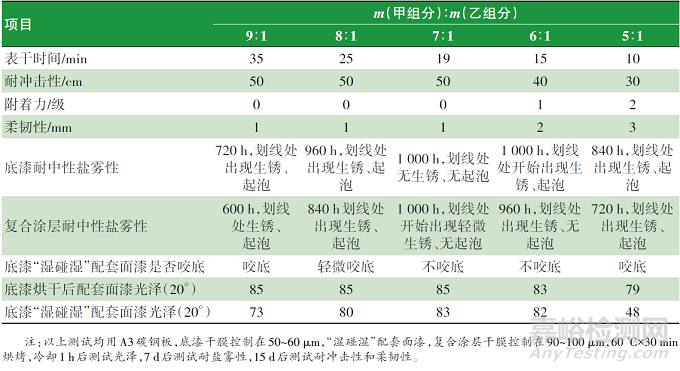

理论上1个活化氢是与1个环氧基发生反应,但是,水性环氧树脂为多相体系,固化成膜过程包括水分蒸发,乳液粒子聚集、变形以及与固化剂相互作用形成三维空间网状结构。以固化剂为中心,逐渐向环氧树脂微粒内部扩散,固化剂分子首先与环氧树脂分散相粒子的表面接触并发生交联固化反应,随着固化反应的进行,粒子表面的环氧树脂相对分子质量和玻璃化转变温度均逐渐提高,使得固化剂分子向粒子内部的扩散速度逐渐变慢。本实验考察胺类固化剂乙组分与环氧树脂甲组分不同质量比对漆膜性能的影响,结果见表6。

表6 胺类固化剂与环氧树脂配比对漆膜性能的影响

在“湿碰湿”配套过程中,底漆甲、乙组分质量比对漆膜性能影响更为复杂,一方面,胺类固化剂中含有亲水表面活性链段,提高环氧树脂和胺类固化剂的配比,漆膜表干速度慢,在“湿碰湿”配套时容易受到面漆助溶剂和固化剂的影响出现咬底失光问题,影响施工进度;另一方面,降低环氧树脂和胺类固化剂的配比,可以提高底漆干燥速度,但是,过量的固化剂无法快速向环氧树脂微粒内部扩散参与交联反应而残留在漆膜中,会与面漆中的异氰酸酯固化剂发生交联反应,同样会导致水性聚氨酯面漆发生咬底,出现痱子问题,甚至由于底漆固化剂和面漆固化剂的同时消耗,导致漆膜附着力下降,开裂等。

从表6结果可以看出,底漆中甲、乙组分的质量比对漆膜的干燥时间、机械强度、耐腐蚀性影响明显,同时,对面漆的“湿碰湿”配套性也有很大影响。综合考虑,本实验选择甲、乙组分的质量比为7∶1,此时底漆和面漆“湿碰湿”配套性最好,复合涂层的综合性能最佳。

2.4 环氧底漆颜基比对漆膜性能的影响

颜基比(P/B)是指涂料中颜料与成膜物不挥发物的质量比,是表征涂料配方设计的重要参数之一。水性环氧底漆中颜基比对配套水性聚氨酯面漆及复合涂层性能的影响如表7所示。

从表7可以看出,颜基比为1.6~2.0时,随着颜基比的增加,底漆的表干速度逐渐提升,“湿碰湿”配套的咬底现象减弱,面漆光泽逐渐提高,复合涂层的耐腐蚀性也逐渐增强,这是因为颜、填料均匀分散在固化后的成膜物中,颜、填料粒子由于具有较大的比表面积,可以与底漆成膜物充分吸附、键合,增强了填料粒子与成膜物的界面黏合,有利于填料粒子与成膜物之间的应力传递,底漆成膜物充分包覆润湿颜、填料表面,填充颜、填料之间的间隙,在金属基材表面容易形成一层连续的致密的涂层,提高与面漆”湿碰湿”配套性。颜基比为2.0~2.4时,底漆的表干速度进一步提升,底漆表干“湿碰湿”配套面漆的咬底现象减弱,但是,面漆的光泽和复合涂层的耐腐蚀性反而会逐渐下降,表明颜基比进一步提高时,底漆成膜物不能完全包覆住颜、填料粒子,难以形成连续相的漆膜,导致漆膜致密性下降,从而影响漆膜的防腐蚀性能,同时,虽然底漆和面漆“湿碰湿”具有良好的配套性,但是由于底漆颜基比太高,面漆成膜物部分填充到底漆漆膜中,导致面漆漆膜光泽降低。综上,当涂层中的颜基比为2.0左右时,底漆和面漆的“湿碰湿”配套性最佳,复合涂层具有最好的耐腐蚀性。

表7 底漆P/B改变对涂层性能和湿碰湿配套性的影响

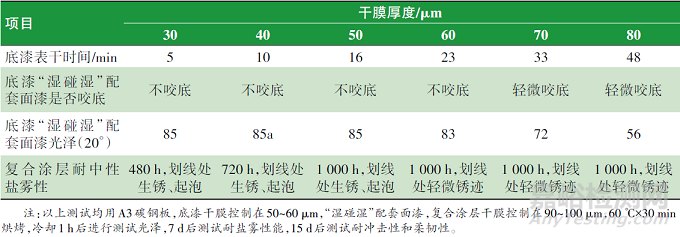

2.5 底漆干膜厚度对“湿碰湿”工艺的影响

底漆干膜膜厚对底漆的表干速度,以及与聚氨酯面漆“湿碰湿”配套的复合涂层外观和涂层性能的影响,如表8所示。

表8 底漆漆膜厚度改变对涂层性能的影响

由表8可知,底漆的干膜厚度为30μm时,由于漆膜薄,表干速度快,与面漆“湿碰湿”配套性好,但由于膜厚过薄,导致底漆与面漆配套后的复合涂层耐盐雾性能不好。随着底漆膜厚的提高,复合涂层的耐盐雾性逐步提升,但漆膜的表干速度随之下降,与面漆的“湿碰湿”配套性也受到影响,当底漆的干膜厚度达到60μm以上,漆膜表干速度超过20min,“湿碰湿”配套的面漆光泽有下降趋势,底漆干膜厚度达到70μm时,“湿碰湿”配套的面漆已经开始出现咬底现象,因此,综合复合涂层的耐腐蚀性和“湿碰湿”的配套性考虑,底漆的最佳涂装干膜厚度为(55±5)μm。

2.6 面漆树脂对“湿碰湿”涂装的影响

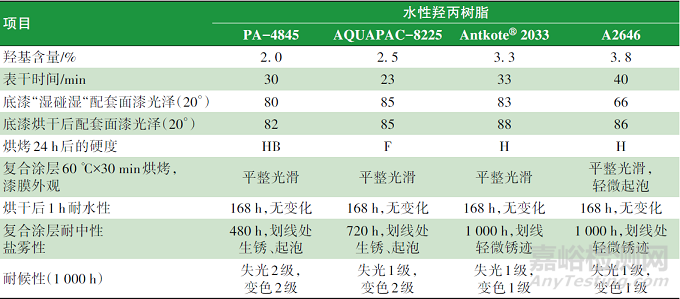

大型机械设备要求面漆必须具备施工方便、干燥快、装饰性佳、耐候性和耐化学性优良等特点来应对恶劣环境的侵蚀。本实验选用4种树脂进行考察,结果如表9所示。

表9 水性羟丙树脂的性能及其对漆膜性能的影响

由表9结果可知,60℃×30min烘干后1h的耐水性测试,4款树脂均无明显变化。对比面漆的耐候性和复合涂层耐盐雾性,PA-4845由于其羟基含量较低,漆膜交联度不足,导致漆膜耐候性和复合涂层耐盐雾性不佳,AQUAPAC-8225羟值略高,所制备的漆膜耐候性和复合涂层耐盐雾性能有所提升。Antkote®2033和A2646羟基含量都超过3.0%以上,制备的漆膜耐候性和耐中性盐雾性表现俱佳。理论上,树脂羟基含量越高,与异氰酸酯固化剂发生反应的交联程度越高,配制的双组分聚氨酯面漆防护性能越好,硬度越高,同时,羟值越高需要配套的固化剂用量越多,漆膜的表干时间越长,在“湿碰湿”配套过程中,更容易出现咬底、失光、起泡问题。综合复合涂层外观和防护性能,本实验选用Antkote®2033作为“湿碰湿”配套工艺的面漆树脂。

2.7 异氰酸酯固化剂对水性聚氨酯面漆性能的影响

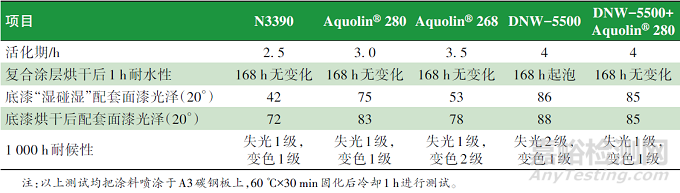

实验考察了4款不同改性HDI固化剂对面漆性能的影响,结果如表10所示。

表10 不同面漆固化剂对漆膜性能的影响

由表10可知,N3390为疏水型脂肪族HDI,存在有稳定的异氰脲酸酯环,其混合分散后会被紧紧包裹在聚氨酯多元醇粒子中,与水隔离性好,但其发生交联反应速率较快,活化期较短,在“湿碰湿”涂装过程中,最容易与底漆胺类固化剂发生反应,从而出现咬底问题。Aquolin®268为磺酸改性亲水性HDI,分子链含有大量醚键,与水作用较弱,耐水性较好,但水分散性较差,在“湿碰湿”涂装过程中,亦容易与胺类固化剂优先反应,从而出现咬底问题,同时,Aquolin®268磺酸改性固化剂的耐黄变性相比其他款固化剂差,耐候性测试变色2级。Aquolin®280为有机硅改性HDI固化剂,耐水性较好,同时,固化剂中的Si—C基团能够与面漆中的其他极性基团相互作用形成氢键而形成阻碍,能明显减弱“湿碰湿”涂装过程中面漆固化剂对底漆的影响。DNW-5500在水中有较好的分散性,与主剂相混起泡少,存在稳定的异氰脲酸酯环,其混合分散后会被紧紧包裹在聚氨酯多元醇粒子中,与水隔离性好,因为其具有核壳结构的特性,其固化反应速率缓慢,活化期长,“湿碰湿”涂装过程中几乎没有与胺类固化剂发生反应,然而,由于固化反应速率缓慢,复合涂层烘干后1h耐水性满足不了大型机械设备涂装烘烤后户外淋雨的技术要求,因而,考虑将DNW-5500和Aquolin®280搭配使用,借助Aquolin®280优异的初期耐水性来弥补DNW-5500固化剂的不足,由表10结果可知,DNW-5500和Aquolin®280搭配使用,质量比为2∶1,底漆和面漆“湿碰湿”配套性好,漆膜光泽高,初期耐水性和耐候性能优异。

2.8 面漆助溶剂对“湿碰湿”工艺的影响

助溶剂能调节漆膜干燥速度,避免漆膜在固化过程出现爆泡、痱子等弊病,提高实干。在“湿碰湿”涂装过程中,底漆处于表干而非实干状态,面漆助溶剂的溶解力太强会导致底漆漆膜受助溶剂侵蚀而引发咬底问题,本实验选择了4款环保助溶剂进行测试,结果如表11所示。

表11 环保助溶剂的选择

从表11可以看出,单独选用PnB,漆膜干燥速度较快,硬度好,表干10min后直接60℃烘烤30min,复合涂层出现痱子问题。同时,PnB对底漆有咬底现象,面漆本身的贮存稳定性也不佳。而选用相对慢干的助溶剂DPnB、DPM和PGDA,面漆体系贮存稳定,DPM和PGDA能明显改善“湿碰湿”涂装过程中复合涂层的痱子问题,添加DPnB的复合涂层漆膜基本没有起痱子。DPnB和DPM均有不同程度的咬底问题而PGDA没有咬底问题。所以,本实验选用m(DPnB)∶m(PGDA)=1∶1和m(DPM)∶m(PGDA)=1∶1的复配助溶剂体系,实验结果表明,选用DPM/PGDA复配助溶剂体系的“湿碰湿”配套后的复合涂层仍存在轻微咬底,效果不如DPnB/PGDA复合涂层,因此,本实验确定选用DPnB/PGDA作为复配助溶剂体系,添加量为配方总量的5%。

3、 结语

本实验结合大型机械设备“湿碰湿”涂装工艺的特点,通过对主体树脂及其配套固化剂进行筛选和复配,调整配方颜基比、施工膜厚和水性功能助剂,

结果表明:

(1)底漆甲组分选用水性环氧乳液树脂DB4253,乙组分选用Tg高的水性大分子链芳香胺类固化剂A和柔韧性佳的大分子链水性脂肪胺类固化剂B复配,复配质量比为3∶2,甲、乙组分按照质量比7∶1,得到的漆膜在机械性能和耐腐蚀性能方面表现最佳。

(2)底漆颜基比设计在2.0左右,涂装的干膜厚度为(55±5)μm,与面漆“湿碰湿”配套性最好,复合涂膜的综合性能最佳。

(3)面漆甲组分选用羟基含量为3.3%的水性羟基树脂Antkote®2033,乙组分选壳结构的水可分散HDI固化剂DNW搭配有机硅改性HDI固化剂Aquolin®280使用,质量比为2∶1,与底漆“湿碰湿”配套性好,复合涂层光泽高,耐中性盐雾性、初期耐水性和耐候性优异。