辗钢车轮生产工艺包括较大的塑性变形,该工艺有助于提高产品的质量,是车轮制造厂采用的主要生产工艺。辗钢车轮成形的工序为:预成形→成形→轧制扩径→压弯冲孔。车轮成形所用锻压力较大,模具结构复杂,各模具受力较大。下芯棒是车轮成形工序所用的重要模具之一,材料为5CrMnMo钢,在车轮成形过程中,下芯棒的主要作用是分配车轮金属。

某厂作用的下芯棒模具频繁发生断裂,导致车轮生产线停产,造成重大经济损失。庞晋龙等研究人员采用宏观观察、化学成分分析、扫描电镜(SEM)分析、金相检验、硬度测试等方法,分析了下芯棒的断裂原因,并提出预防措施,以避免该类事故再次发生。

1、 理化检验

1.1 宏观观察

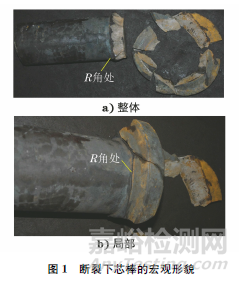

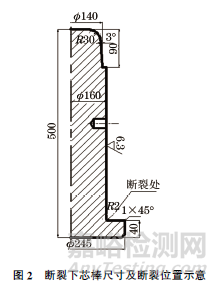

断裂下芯棒的宏观形貌如图1所示,可见下芯棒从R角处裂开,被撕裂成多块。下芯棒尺寸及断裂位置如图2所示。

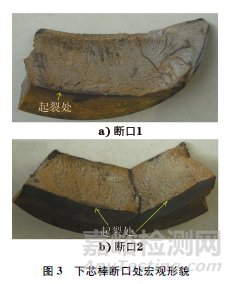

在下芯棒断口处取样进行宏观观察,结果如图3所示。由图3可知:断裂为多源脆性断裂,裂纹源起始于下芯棒R 角区域;裂纹由下芯棒R角处向内扩展,裂纹快速扩展区的面积最大,导致芯棒断裂为多块。

1.2 化学成分分析

在断裂下芯棒上取样,用直读光谱仪进行化学成分分析,根据结果可知下芯棒的化学成分符合GB/T 1299—2014 《工模具钢》对5CrMnMo钢的要求。

1.3 SEM 分析

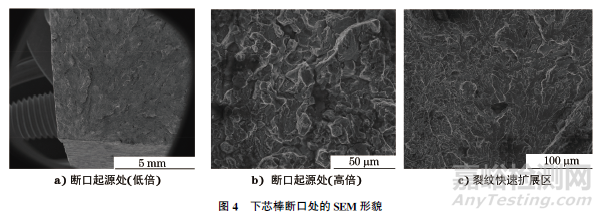

在下芯棒断口处取样,用SEM进行分析,结果如图4所示。由图4可知:断裂起源于R角处表面,断裂起源处局部区域呈沿晶断裂;脆性区部分晶粒内部呈脆性解理断裂,晶界附近有韧窝形貌;断口绝大部分区域为快速扩展区,微观形貌为准解理断裂;断口上未见明显夹杂物等原始冶金缺陷,未发现明显的其他缺陷。

1.4 硬度测试

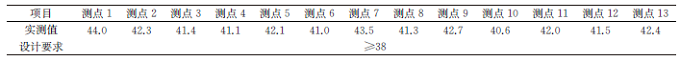

采用洛氏硬度计对下芯棒R角处的断面进行硬度测试,结果如表1所示,可见R角处的断面硬度都符合设计要求,未见异常。

表1 下芯棒R角处断面的洛氏硬度测试结果

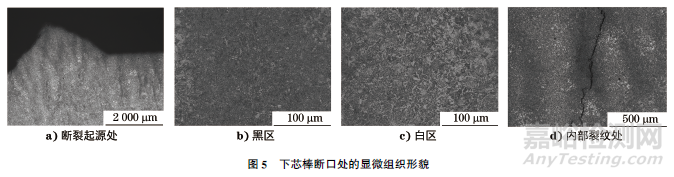

1.5 金相检验

在下芯棒断口处取样,并进行金相检验,结果如图5所示。由图5可知:断裂起源处可见一些微裂纹,起源处未见冶金缺陷,裂纹内未见夹杂物;试样显微组织不均匀,可见黑白区,黑区显微组织为索氏体,白区显微组织为贝氏体;试样内部可见锯齿形裂纹,裂纹内未见非金属夹杂物,裂纹处没有发现明显的缺陷;断口的裂纹扩展形式为穿晶断裂,判断为脆性断裂。

2、 综合分析

由上述理化检验结果可知,下芯棒的化学成分、硬度及显微组织等都符合相关标准及技术要求。对下芯棒的服役环境进行调查可知,在车轮成形的锻压和脱模过程中,下芯棒都承受着瞬间大冲击载荷。下芯棒是由芯棒杆体与尾部组成的阶梯轴式工件,杆体与尾杆之间有较大的尺寸变化,在芯棒尾部受力时,发生尺寸变化的位置会产生应力集中。下芯棒多次在R角处发生断裂,可推断出下芯棒R角处是应力集中区,R角处一旦萌生裂纹,在多次受力的情况下,裂纹会快速扩展,最终导致下芯棒断裂。

3、 改进措施

对于阶梯轴类的工件而言,在其他条件相同的情况下,工件过渡圆角半径与轴半径之比越小,阶梯两侧尺寸变化越大,有效应力集中因数越大,工件对应力集中越敏感。采用增大尾杆直径以及过渡圆角半径等方法,可以减小应力集中对下芯棒尾部寿命的影响。对下芯棒R角尺寸进行优化设计,将倒圆角半径由2mm改为10mm,可以避免下芯棒在R角处的应力集中。经过现场实际使用,改进后的下芯棒未再次发生断裂。

4、 结论与建议

下芯棒的化学成分、硬度、显微组织等均符合要求。下芯棒断裂原因为:R角尺寸偏小,在R角处产生应力集中导致下芯棒发生断裂。下芯棒为多源脆性断裂,裂纹由下芯棒R角处向内扩展。

对下芯棒R角处尺寸进行优化,减小R角半径,可以避免再次发生该类芯棒断裂事故。