摘要:通过某高端车型车身使用的以乙烯-醋酸乙烯酯共聚物为基材的发泡材料测试,获取其在温度时间下的膨胀性能曲线。试验表明,该发泡材料产生膨胀的门槛温度为120 ℃,当<120 ℃时,发泡材料不产生膨胀。随着温度升高,膨胀至临界状态所需的时间降低。达到相同膨胀率,间隔加热比连续加热所需的时间更长。基于试验制定热循环曲线,为烤箱停机时制定维修策略和判断过烘烤车身是否合格提供数据依据。

1、 前言

随着人们生活水平的提高,对汽车乘坐体验的要求越来越高。汽车的NVH 性能是乘坐舒适性的重要影响因素,车身空腔将噪音放大,传导入车内,降低乘坐舒适性。通常在车身制造工艺中,采用安装发泡件、注胶、注蜡的方式阻隔车身空腔气流、路噪、排气噪音的传播途径[1-3]。除此之外,对车身空腔注射泡沫原液的反应注射成型(RIM)工艺能最大程度减少中高频噪声[4]。在白车身制造过程中,涂折边胶、减震胶、点焊密封胶工艺也对车身振动降低有一定的贡献[5]。为了保证NVH 性能,车身往往同时使用以上方式或者其中几种。发泡材料在车身的应用也非常普遍,常用的发泡件材料有聚氨酯、聚对苯二甲酸乙二醇酯、乙烯-醋酸乙烯酯等[6-8]。

某高端车型采用乙烯-醋酸乙烯酯共聚物发泡材料,在白车身制造工艺中安装,在涂装的电泳工艺之后进行烘烤膨胀,堵住车身的结构空腔,达到减振降噪的目的。在进入涂装工艺之前,焊装车间需要对白车身进行预烘烤,使装焊胶发生预固化。预固化的目的是防止车身进入涂装的预清洗和电泳时将装焊胶冲掉。在正常情况下,装焊烤箱所设置的温度和时间不会使发泡件发生过度膨胀。但是,在烤箱出口,会偶发设备机械故障,导致烤箱出口堵塞,车身无法正常导出,或者发生电气故障,车身也会滞留烤箱内。在这种情况下,车身在烤箱内滞留时间超过工艺要求,发泡件存在过度膨胀的风险。发泡件过度膨胀会堵塞车身内部空腔,这种情况下进行电泳时,电泳液无法顺利进入车身内部空腔,导致部分区域电泳层厚度不足。发泡件过度膨胀会造成车身报废,损失巨大。为了避免发泡件在电泳前过度膨胀,对车身发泡件膨胀性能进行研究。

2、 试验材料与设备

2.1 试验材料

某高端车型使用乙烯-醋酸乙烯酯共聚物发泡材料,发泡材料在装焊车间安装,安装后进行白车身拼装,发泡材料卡在空腔的特定位置。图1 为某车型部分发泡件的安装位置示意。发泡件经过电泳烤箱后,膨胀可达数倍到数十倍。在汽车行驶过程中,膨胀后的发泡材料可以吸收产生的振动和噪声,同时消除空腔的振动放大效应,降低车厢内噪音[9]。

图1 车身发泡件安装位置示意

车身发泡件如图2所示,灰色部分为发泡材料,黑色部分为安装卡扣和结构支撑。车身发泡件的形状很多,主要与所安装位置的空腔形状有关。

图2 车身发泡件

2.2 装焊烤箱

装焊烤箱主要分为3 个区域,加热区、保温区和冷却区,如图3 所示。在烤箱入口和保温区与冷却区之间设有气封,以减少热损失。烤箱通过循环气流进行加热,加热区和保温区设定温度均为130 ℃,2 个区域没有本质区别,只是工艺阶段不同。在加热区,车身处于温度上升阶段,在保温区,车身温度已上升至工艺温度,保持恒定。

图3 烤箱基本结构

2.3 试验设备

试验使用一恒鼓风干燥箱BPG-9040A 对发泡件进行烘烤,来探究温度和时间对发泡件膨胀程度的影响,如图4 所示。鼓风干燥箱最大加热温度200 ℃,加热时间可自由设置。试验前,使用炉温测量仪对烤箱内炉温进行测量,与显示的实际值相同。将发泡件放置在图5 所示铁质单面开口盒子里,模拟车身内发泡件环境,防止直接受到热辐射,影响试验结果。

图4 鼓风干燥箱

图5 放置发泡件的铁盒

3、 试验步骤

3.1 临界状态的界定

车身发泡件的厚度为3~6 mm,距离空腔板材的距离为2~3 mm。膨胀体积<5%时,没有堵塞空腔风险,其表面开始出现目视可见小气泡,但整体平整光滑,将其定义为临界合格件,如图6 所示。再加热膨胀后,表面不再光滑,出现明显鼓泡。不合格件则充满气泡,表面不再平滑,如图7所示。这些临界件的界定,最根本的原则是保证膨胀程度不堵塞其所在的空腔。实际上这些临界合格件的界定是相对保守的。

图6 发泡件临界合格状态

图7 发泡件不合格状态

3.2 发泡门槛温度测定

使用鼓风干燥箱,对发泡件进行加热试验。试验件放在自制铁盒中,防止直接热辐射,以使发泡件所处的位置和受热状态与车身实际状态尽量接近。烤箱到温后开始计时。分别得到这2 种发泡件在不同温度下的膨胀状态。

对发泡件进行135 ℃、130 ℃、125 ℃和120 ℃加热,观察在不同保温时间下发泡件的膨胀状态。膨胀程度低于或与临界合格标准件相似的记为合格点,超过临界合格标准件的记为不合格点,由此测量出发泡的门槛温度,低于门槛温度,无论发泡件保温多长时间都不再膨胀。对发泡件进行不同温度下的保温,在130 ℃和125 ℃下保温,发泡件均会发生膨胀,在120 ℃下保温,经过360 min,发泡件膨胀程度仍低于临界合格标准件,如图8 所示。在130 ℃/70 min 条件下,发泡件已经发生剧烈膨胀,可以看出非常明显的发泡,如图9 所示。在125 ℃/150 min 条件下,发泡件膨胀程度虽然已经超过临界合格标准件状态,但是膨胀程度低于130 ℃/70 min,如图10 所示。在实际生产中,不会出现车身在烤箱中滞留360 min 的情况,所以认为发泡件膨胀的门槛温度为120 ℃。

图8 120 ℃/360 min保温

图9 130 ℃/70 min保温

图10 125 ℃/150 min保温

恒定温度下,发泡件的温度/时间与发泡件状态具体数据见表1。

表1 恒定温度下温度/时间与发泡件状态

通过以上方法测定恒定温度下保温的发泡门槛温度。实际生产中,还存在另外1 种情况,即温度从130 ℃降到多少摄氏度,发泡件会停止发泡。于是,进行了以下试验。

将发泡件在130 ℃下保温50 min,再将温度降到120 ℃,保温70 min 后,发泡件膨胀超过临界合格标准件,如图11 所示。将发泡件在130 ℃下保温50 min,再将温度降到115 ℃,保温130 min 后,发泡件膨胀超过临界合格标准件。将发泡件在130 ℃下保温50 min,再将温度降到110 ℃,保温360 min 后,发泡件膨胀程度仍低于临界合格标准件,如图12 所示。由此认为,温度从130 ℃降低到110 ℃后,发泡件不再继续膨胀。发泡件在台阶温度下,膨胀门槛温度从120 ℃降至110 ℃。

图11 130 ℃/50 min+120 ℃/70 min

图12 130 ℃/50 min+110 ℃/360 min

台阶温度下,发泡件的温度/时间与发泡件状态具体数据见表2。

表2 台阶温度下温度/时间与发泡件的状态

3.3 累加效应测定

在测定发泡件膨胀门槛温度后,还需要测试发泡件是否有累加效应。首先对发泡件进行130 ℃/50 min 保温,从烤箱取出后,自然冷却至室温。在将其加热至130 ℃保温30 min 后,发泡件膨胀程度超过临界合格标准件,如图13 所示。表明对发泡件加热时具有累加效应。第2 次加热30 min 发生膨胀,膨胀所需的时间小于第1 次加热发生膨胀的时间65 min。但是膨胀程度小于单次加热70 min,如图14 所示。

图13 130 ℃/50 min+130 ℃/30 min

图14 130 ℃/70 min

发泡件累加效应测量数据见表3。

表3 累加效应测量数据

3.4 温度和时间与发泡件膨胀程度的关系

通过对发泡件进行不同温度和时间的保温,得到温度和时间对发泡件膨胀程度的关系。如图15 所示,菱形点表示不合格点,三角形点表示合格点。从图中可以看出,随着温度的升高,发泡件膨胀所需的时间逐渐变短。温度<120 ℃时,发泡件不再膨胀。

图15 温度和时间与发泡件膨胀关系

温度/时间对发泡件膨胀程度的影响数据,见表4。

表4 温度和时间对发泡件的影响

3.5 热循环曲线

根据试验结果,发泡件在130 ℃/65 min 内不会出现过度膨胀,在110 ℃以下,无论加热多长时间都不会发泡。由此,可以得到发泡件不发生膨胀的热循环曲线。

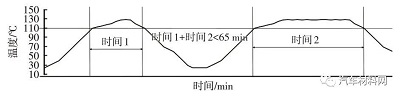

在连续加热的情况下,超过110 ℃的时间<65 min,在不连续加热情况下,2 次或数次加热温度110 ℃以上时间之和<65 min,根据累加效应的结果,保温时间相同时,不连续加热膨胀程度低于连续加热,所以,在图16 和图17 所示的2 种情况下,发泡件均没有过度膨胀风险。

图16 连续加热下的热循环

图17 非连续加热下的热循环

本文通过模拟实际生产中烤箱的工作状态,得到了发泡件的膨胀程度与时间、温度的基本特性。基本特性可以作为实际生产中烤箱发生故障时判断发泡件状态的参考。

从试验中得出,随着温度的升高,发泡件膨胀至临界状态所需的时间逐渐变短。发泡件在130 ℃、保温时间>65 min,发泡程度超过临界状态;温度<120 ℃,保温时间>360 min,发泡程度未超过临界状态。发泡件在台阶温度下,膨胀门槛温度从120 ℃降至110 ℃。发泡件膨胀具有累加效应,对于已加热过而未发生膨胀的发泡件,再次进行加热时,第2 次加热膨胀至临界状态的时间小于未加热过的发泡件;其总加热时间大于单次加热至临界状态所需的时间。通过不同温度的加热测试,得到温度、时间与发泡件膨胀的关系,制定了合格件的热循环曲线。在实际生产中,加热状态低于热循环曲线,发泡件不会发生过度膨胀。本文为生产现场出现设备停机时,制定维修策略和判断过烘烤车身是否合格提供了数据依据。

参考文献:

[1]高静,李川,王辉,等.浅谈汽车空腔注胶工艺[J].现代涂料与涂装,2015,18(7):41-42+58.

[2]赵会朋,晋显飞,张寿琛,等.双组份聚氨酯发泡胶在车身NVH上的应用[J].山东工业技术,2019(1):26-26.

[3]张扬,井龙卿,刘春良.双组分聚氨酯发泡材料工艺研究[J].上海涂料,2019,57(2):20-22.

[4]刘海涛. 用于车身制造的RIM 工艺[J]. 汽车工艺与材料,2009(2):59-61.

[5]谌丹, 肖英. 粘接密封技术在白车身制造中的应用[J].汽车工艺与材料,2015(11):29-32+37.

[6]井龙卿,兰小凯,王飞.聚氨酯发泡材料应用在汽车上的工艺研究[J].现代涂料与涂装,2018,21(10):67-69.

[7]刘少帅,冉启迪,黄建文,等.聚对苯二甲酸乙二醇酯的改性及其发泡材料的最新进展[J].中国塑料,2021,35(12):137-144.

[8]罗祎玮,陈柏存,傅华康,等.聚对苯二甲酸乙二醇酯发泡材料开发及应用进展[J].化工生产与技术,2021,27(6):34-38+10.

[9]梁翠, 谢崇谣, 易娇, 等. 白车身气密性提升的应用[J].汽车工程师,2020(2):55-58.