摘 要

碳纤维及其复合材料因其优异的拉伸性能和轻质特性而备受关注,但是,自从它们问世以来,碳纤维及其复合材料在压缩载荷下的较差性能一直是制约其广泛应用的主要障碍。

碳纤维结构性能对单向复合材料压缩性能的影响

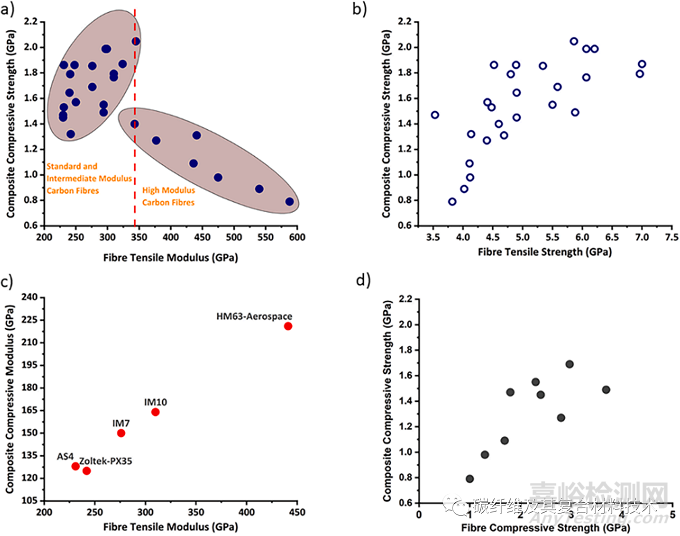

图1展示了碳纤维与复合材料之间的性能关系,图中的这些数据是根据实验确定的复合材料的压缩强度和用于制造复合材料的碳纤维已知特性建立的。其中的复合材料性能代表了一种理想的情况,即基体完全固化,纤维-基体界面得到优化,缺陷、空隙和错位实现最小化。

即便如此,这些图也展示了一些新的规律,并突出了碳纤维在决定复合材料压缩性能方面的关键作用。图中显示了拉伸模量低于340 GPa的碳纤维(通常为标准模量230–240 GPa碳纤维)和中等模量碳纤维(290–325 GPa)两组数据点。

对于标准模量碳纤维,观察到复合材料压缩强度随着纤维拉伸模量的增加而增加。然而,当拉伸模量在340 GPa及以上时,复合材料的压缩强度随着纤维拉伸模量的增加而降低(图1a)。

图1 商用纤维及其复合材料的性能关系a)复合材料压缩强度vs碳纤维拉伸模量,b)复合材料拉伸强度vs碳纤维拉伸强度,c)复合材料压缩模量vs碳纤维拉伸模量,d)复合材料压缩强度vs碳纤维压缩强度

对于高模量纤维,微晶尺寸相对较高,因此压缩性能会降低。对于中等模量或标准模量碳纤维,其晶粒尺寸、无支撑长度较低,无序区域较大,从而提高了抗压强度。毫无疑问,还有其他因素在起作用,但这也清楚地表明,有一种理想的微观结构,可以实现微晶尺寸、距离、取向与孔径和数量的平衡,从而优化压缩强度和拉伸强度。

图1b显示了纤维拉伸强度和复合材料拉伸强度之间的线性关系,直到5GPa左右这种关系开始变得不明显。复合材料的纤维拉伸模量和压缩模量之间的线性关系即使是非常高模量的碳纤维也可以在图1c中观察到。

最后,图1d进一步支持了纤维在影响复合材料性能中的重要作用,说明了纤维和复合材料压缩性能之间的线性关系。重要的是,如图1d所示,40%至80%的纤维压缩强度可转化为复合材料压缩强度。纤维强度向复合材料转变时的这种降低可能与聚合物基体的界面相互作用以及制造过程中可能出现的缺陷有关。

这些结果清楚地表明,尽管聚合物基体、基体纤维界面和整体复合材料质量等因素很重要,但纤维的性能和微观结构显然对提高性能至关重要。2008年日本东丽发表了一项专利,声称成功地获得了高模量和高压缩强度的碳纤维,并报告称,控制微晶尺寸在确定压缩性能方面发挥了关键作用。

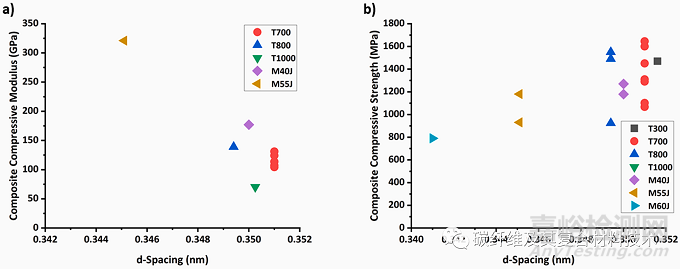

为了进一步研究这些独特的结构-性能关系,从已有文献中收集了商用碳纤维的微观结构信息,如微晶层间距(d)、微晶厚度(Lc,垂直于石墨片层方向)和微晶高度(La,沿石墨片层方向)。

然后将这些数据与来自文献、制造商数据表的单向碳纤维复合材料的压缩性能相结合,得到的复合材料压缩模量和强度之间与微晶层间距d的函数关系如图2所示。可以看出,随着微晶层间距d增加,复合材料的压缩模量下降(图2a),同时压缩强度会提高(图2)。

图2 碳纤维微观结构微晶层间距d与a)复合材料压缩模量和b)复合材料压缩强度之间的关系

图3显示了单向复合材料的晶粒厚度和压缩性能之间的关系。虽然复合材料的压缩模量随着晶粒厚度Lc的增加而增加,但复合材料的压缩强度随着晶粒厚度的增加而降低。

图3碳纤维微观结构厚度Lc对a)复合材料压缩模量和b)复合材料压缩强度的影响

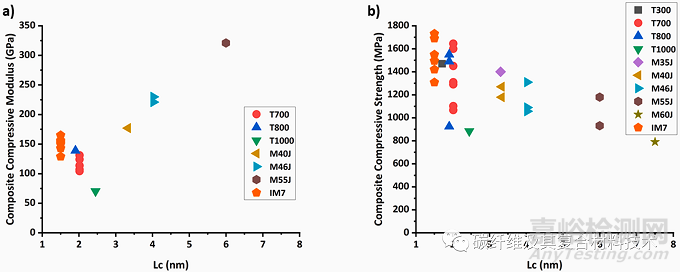

微晶高度La与单向复合材料的压缩性能之间存在相同的关系(图4)。这些相关性进一步证实了复合材料的压缩强度与增强碳纤维的微观结构密切相关。因此,较大的晶粒尺寸与较小的微晶层间距d相结合会降低复合材料的压缩强度并增加复合材料的压缩模量。

图片图4碳纤维微晶尺寸La对a)复合材料压缩模量和b)复合材料压缩强度的影响

上期文章提到,由于高温碳化过程中连接石墨层的杂原子的消除,微晶层间距d变小。此次观察到的结果与上期文章介绍的单纤维的结构-性能关系非常吻合,进一步强调了增强纤维的微观结构在控制压缩载荷下的性能方面的重要性。

然而,值得注意的是,对于同一种的纤维,文献中报告了不同的复合材料压缩强度值(见图2至图4)。这再次得出结论,有其他因素如树脂类型、纤维错位、缺陷或空隙,也会影响复合材料的压缩强度,这将在后面的文章中讨论。

复合材料制造工艺对压缩性能的影响

碳纤维增强聚合物基复合材料的压缩刚度和强度也取决于制造方法,无论是通过高压釜固化还是高压釜外(OoA)方法。基于高压釜的制造技术通过高压(例如>620 KPa)和高温下在大型压力容器(高压釜)内固化碳纤维预浸层来制备复合材料的方法,预浸料层中含预浸渍B级固化树脂。

OoA制造技术的大致过程如下:(a)使用真空将树脂注入干燥的预成型件中,然后在各种压力和温度下固化,以及(b)在不使用高压釜的情况下形成和固化含有浸渍树脂的碳纤维预成型件。OoA成型工艺主要包括拉挤成型、树脂灌注、树脂传递模塑(RTM)、热成型、湿铺、液体压缩模塑等。

事实上,决定压缩性能的关键参数包括(i)连续或不连续形式的碳纤维是如何预成型的,(ii)预成型体的结构或堆叠顺序,以及(iii)用于将聚合物基质注入纤维预成型体上的方法。

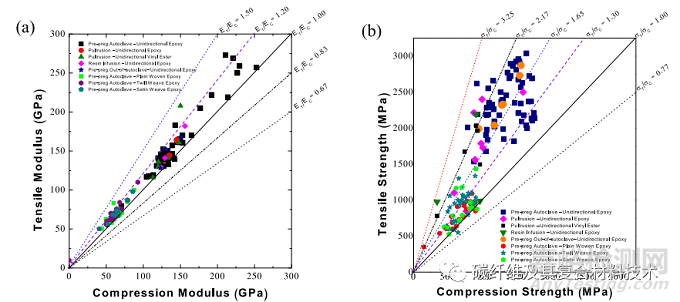

图5:(a)压缩模量与拉伸模量的性能关系;(b)商用碳纤维/环氧树脂复合材料的压缩强度与拉伸强度的性能关系

图5和图6显示了基于不同制造工艺和层压设计(例如单向、平纹、斜纹和缎纹)的碳纤维增强聚合物基复合材料的压缩和拉伸性能关系的对比。值得注意的是,对于指定的纤维体积分数(FVF),性能没有归一化,因为图5和图6中所示的数据来自含有介于50%和60%之间的FVF的复合材料。当比较拉伸-压缩刚度关系时,假设两者存在线性相关关系(图5a),无论采用何种制造方法或使用的预制件,拉伸模量将比压缩模量大0%(即等于)至20%。

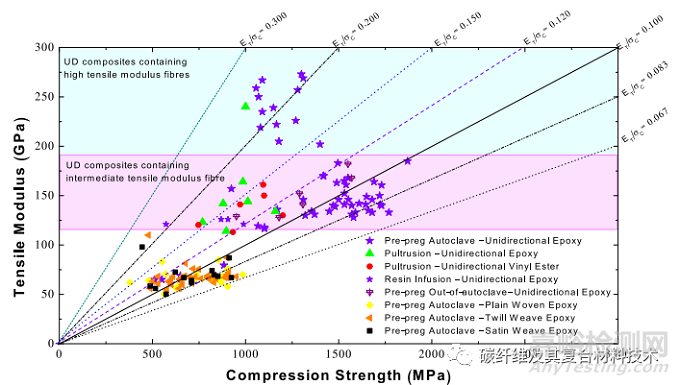

图6 商用碳纤维增强环氧树脂基复合材料的压缩强度与拉伸模量性能的关系

如图5b所示,拉伸强度和压缩强度之间的线性关系不太明显。对于编织复合材料,拉伸强度比压缩强度大0%至60%。然而,对于单向复合材料,拉伸强度比压缩强度高30%至120%。这可能与碳纤维的拉伸-压缩性能关系相关。

在图6中复合材料的拉伸模量和压缩强度之间的关系更不是线性关系。值得注意的是,与具有介于120GPa至190GPa之间的中间模量的复合材料相比,具有200GPa及以上拉伸模量的单向复合材料(近似于含有高模量碳纤维的复合材料)的压缩强度要低30%。

采用的制造方法也会导致压缩强度发生变化(如图6所示)。使用高压釜制造的复合材料与使用非高压釜制造方法(如拉挤成型、树脂注入和高压OoA固化)制造的复合材料相比,压缩强度至少要高出20%。显然,与拉伸性能相比,这些制造过程中引入的其他外在因素(如空隙、纤维位错等缺陷)会显著降低单向复合材料的压缩性能。

事实上,包含编织结构(即平纹、斜纹和缎纹)和准各向同性堆叠顺序的层压板设计表现出比单向结构更低的拉伸和压缩性能。这是由于沿加载方向排列的纤维的局部体积较低,以及在机织复合材料中观察到的固有纤维卷曲有关。

从预成型或编织过程中引入的纤维卷曲可以使丝束内的纤维发生移动。为了最大限度地减少卷曲程度,宜采用了缎面编织、铺束和无卷曲编织设计。由纤维卷曲引起的关键工艺缺陷是纤维位错。