引言

汽车涂装作为整车生产四大环节之一,是汽车品质的重要控制环。随着环保意识的提升,涂装工艺基本已由溶剂型转向水基型,从而降低工艺过程有机化合物VOC的排放量。相对溶剂型油漆,水性漆喷涂条件更为严苛。为稳定地获得高质量的漆面,需要建立起完善的质量控制体系,从而发挥水性环保涂料的最大效能。本文根据作者多年涂装现场施工应用经验,总结汽车涂装水性漆喷涂质量控制关键点。

1、质量控制因素

1.1 涂料入口检测

涂料稳定性直接决定喷涂质量,且一旦涂料出现质量问题,将导致批量的喷涂事故,因此涂料的入口控制非常关键。在生产实践过程中,以下几个性能对现场施工影响大,需重点关注。

1.1.1黏度

水性漆是假塑性流体,黏度是其最基础的性能指标。黏度稳定性可以侧面反映涂料批次稳定性,同时直接影响喷幅稳定性。不同剪切速率下测量的涂料黏度可反映不同条件下的施工性能,如存储稳定性、涂料的流平性能。实践过程中,通常在1000-1500s-1区间选取某一转速监测黏度,批次黏度控制在±5%为宜。如发现车身流挂较严重,建议增加低剪切下黏度监控,如0.1 s-1转速下的黏度。

1.1.2色差

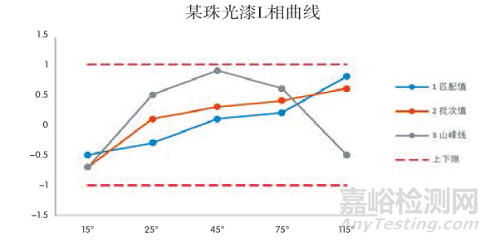

涂料色差监控通常由供应商提供批次板,并附上自检报告。入口监测时对数据进行复核。当然有条件情况下,色差板最好现场喷涂。素色漆选取45°角监控,金属和珠光漆尽量多角度监控,通常选取15°、25°、45°、75°、115°五个角度。需要注意的是,对于金属和珠光漆,涂料色差除数值合格外,务必保证不同角度的色相(L/a/b值)曲线趋势与匹配时走向一致。某珠光漆色差L相曲线如图1所示。曲线1为匹配时数据;2为批次监控数据,整体趋势较好;需特别注意,务必避免出现曲线3“山峰”型走势,此种走势在现场很难调整色差。

图1 某珠光漆L相曲线

1.1.3抗流挂极限

流挂是现场最常发的喷涂缺陷之一,除设备、环境外,涂料抗流挂性能是关键影响因素。抗流挂极限测量采用手工梯度喷涂的方式。在以一定阵列冲击圆孔的电泳板上,梯度喷涂,直至出现流挂时停止喷涂。烘干后测量出现流挂时的漆膜厚度,作为抗流挂极限。注意喷涂时应连续,不能等表干后再继续喷涂。某颜色的抗流挂极限测量板如图2所示。

图2 抗流挂极限测量板

1.1.4耐针孔/漆泡极限

针孔/漆泡极限测量方式与抗流挂极限测量方式基本一致,唯一区别是测量板材无需冲击圆孔。因针孔或漆泡在烘干后才会出现,梯度喷涂的厚度需要经验积累。为保证实验成功率,梯度喷涂厚度范围可以尽量宽些。当然,固体分、PH值、抗石击、遮盖力、附着力等都是涂料的重要指标,实践中通常相对稳定,在此不再赘述。

1.2 输漆循环系统管理

检测合格的涂料到达现场后,通过输漆系统供应到喷涂机器人,因此输漆循环系统的管理非常重要。关键点主要是三方面:温度、压力、停产特殊控制。

1.2.1温度

涂料温度不同,黏度差异较大。管路温控条件要保证与施工温度一致且稳定,从而保证涂料正常的施工温度。另外,管路温度设置最好与环境温度产生一定的温差,利于缸壁内形成冷凝水,从而避免缸壁上涂料的干结,以减少车身颗粒产生的可能性。

1.2.2压力

搅拌循环过程,涂料受到剪切力作用,会对树脂、铝粉、云母片产生破坏,从而影响黏度、色差等性能。因此搅拌桨要求选用低剪切力的结构设计;在涂料填充速率满足机器人要求的情况下,管路出口压力尽量低,循环泵尽量保持低频次运行,以降低剪切影响。特别地,可根据颜色特性,制定压力控制标准,因为不同涂料的填充速率不同。

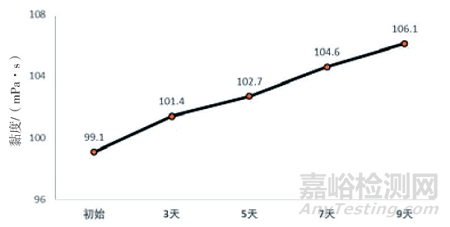

1.2.3停产特殊控制

长时间停产,涂料长时间得不到更新,剪切力作用和助剂挥发的影响会逐步显现。某颜色黏度随放置时间变化曲线如图3所示。为降低影响,通常在长时间停产时,可采用间接性启动循环泵的方式,如停泵10小时、启动循环2小时,以此平衡漆沉积和剪切破坏的影响。再次启动生产时,特别是停产5天以上,建议强制更新部分涂料,并加入助剂调整黏度至假期前水平;同时,对管路末端涂料无法循环部分,采用挤漆或模拟方式,消耗掉此部分涂料。

图3 某颜色黏度随放置时间变化曲线

1.3 喷房工艺参数控制

水性漆含水率通常超过60%,喷房参数直接影响涂层水分的初步挥发和涂料的流平。同时喷房的洁净度直接影响车身的脏点颗粒数。因此喷房工艺参数控制是车身涂装质量控制的重要环节。

1.3.1温湿度

水性涂料含水量高,喷房环境温湿度控制尤为关键。以外观为例,温度恒定时,湿度高对涂膜外观有利;同理,相对湿度一定时,温度越低越有利。因为温度低、相对湿度高,水分挥发慢,涂料会充分流平,当然必须建立在不产生流挂的前提下。

喷房的相对湿度受外界温湿度影响较大。以华南地区工厂为例,雨季和旱季,相同设备相同参数设置,喷房实际相对湿度会存在差异,雨季偏高,旱季偏低。为降低外界天气影响,依据实践经验,一方面温湿度设定在施工窗口中间值;同时可根据季节变换喷房新鲜风取风口位置,如雨季从车间厂房内吸取空气。

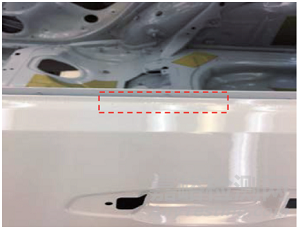

车身表面温度也很关键。特别是冬季,车身温度会明显低于喷房设定温度,此时极易产生流挂缺陷。典型的铰链流挂如图4所示。车身温度在线监测是有效的监控手段。针对固定流挂位置,除了喷涂参数调整,在漆前打磨线用砂纸打磨或用电吹风加热是非常有效的临时措施。同时,条件允许情况下,可适当提高打磨线空调设定温度,以提前加热车身。

图4 典型的铰链流挂缺陷

1.3.2闪干时间

水性涂料在进入烘房之前需要保证足够的闪干时间,以防止针孔、漆泡等漆膜弊病的产生,同时可以增加漆膜的外观平整度;但不宜保持较长时间,对于金属或珠光漆来说,长时间的湿膜闪干极易导致漆膜失光。因此,一般涂膜闪干时间控制在5min左右。水性涂料水分含量高,流平性较溶剂型差,在喷涂工艺选择上应尽量选择一站式喷涂,以增加单层厚度来保证良好的流平。通常,素色漆或色差易控的颜色建议选用。

1.3.3洁净度

喷房的洁净度直接影响车身脏点颗粒数。作为高洁净区,标准上,≥5um颗粒数应为0,湿板落尘纤维数应为0。为有效管控喷房洁净度,以下几个措施在实践中有效:

(1) 风速风向控制。依靠循环风过滤系统维持喷房洁净度。风速一般控制在0.2-0.5m/s,建议各站和门上粘接磁带条,每天点检风向符合图纸设置要求。按周期或压差更换过滤棉。

(2) 开门次数管控。污染物大部分都是人员带入,因此尽量避免喷涂时进入喷房,管控人员进出喷房次数很关键。可在门上安装光电传感器,自动记录开关门次数,形成报表管控。自动降尘。人员进出喷房是无法完全避免的,即使做好穿戴防护,依然难免带入污染物。建议制作机器人专用喷涂程序,在人员进入后、喷车前执行喷涂,利用漆的黏附作用快速除去污染物。

1.4 机器人管控

目前主流汽车喷涂线基本采用机器人喷涂的方式。喷涂质量的好坏是硬件与软件参数共同作用的结果。因此需同时关注硬件维护和喷涂参数设定。

1.4.1 设备硬件维护

根据作者实践经验,影响喷涂质量的最核心部件为:旋杯、成型空气环、空气控制单元(空气流量)、齿轮泵(涂料流量)。

旋杯影响油漆分散的好坏,重点关注:旋杯表面无明显划痕,旋杯边缘杯齿完好无损。旋杯的损伤通常来源于拆卸维护过程中磕碰和油漆导致的磨损。人为损伤是可以通过管理避免的,如旋杯拆卸后单个存放,做好防磕碰措施,严格按维护操作步骤执行。为确保旋杯状态合格,建议开班前安排目视检查,如发现异常,及时更换。

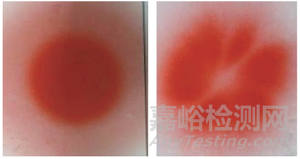

成型空气环是必须周期性维护的关键器件。因为长时间喷涂,漆雾会将部分空气孔堵塞。在线判断成型空气环是否堵塞的最便捷途径是喷幅测试,如图5所示。合格的喷幅为规则圆形,且大小在规定范围内。若某些空气孔严重堵塞,圆形上会产生缺口。若部分堵塞,喷幅大小可能会超出规定数值。成型空气环维护后,建议安装到机器人上,先用手去触摸确认每个空气孔均有空气吹出;然后做喷幅测试,确保在合格范围内。为保障生产,建议空气环能一备一用,且备用空气环是经过测试合格的。

图5 喷幅图片,合格(左),不合格(右)

空气控制单元和齿轮泵分别保证空气流量和油漆流量的精确性,而空气和涂料是喷涂最重要的物料流。为保证精确控制,定期校准测量是必须的。

1.4.2 喷涂参数设定

喷涂硬件往往存在某些天生短板,或者喷涂硬件带来的波动往往很难完全避免。此时,行之有效的方法之一是通过喷涂参数的优化设定来弥补。

连续的喷涂刷子间,喷涂参数应避免大幅度变化,包括空气流量、涂料流量、电压等。以后门窄边漆泡弊病为例,缺陷图片如图6所示。从缺陷形态分析是色漆膜厚过厚导致的。缺陷率约20%,缺陷位置总膜厚120-145 µm之间,缺陷车膜厚普遍在135-145 µm,偏厚。更换硬件,缺陷状态无变化;降级模式后,喷涂缺陷消失。最终通过排查仿形,基本锁定原因为:设置喷涂参数时,空气流量变化过大,可能导致空气控制单元(ACU)不能反应过来,膜厚随机偏厚。当调整空气流量设置避免大幅度变化后,缺陷消除,所以设置参数时尽量避免频繁变换。

图6 后门窄边漆泡弊病图片

通过预先模拟的方式,提前发现缺陷。如漆量,可以通过设定参数比例为80%和120%,即模拟流量偏低或偏大的情况下,实际验证喷涂状态,以此提前评估风险。对于可优化参数的缺陷,提前优化参数;对于很难继续优化的缺陷,制作高风险缺陷点清单,用检查的方式来维持喷涂稳定性。

2、结 语

质量管控是系统工程,好的结果来源于好的过程。从涂料、输漆循环系统、喷房工艺参数、机器人、烘房管控五个维度,总结了水性漆喷涂质量控制关键点,并给出行之有效的方法。希望能够提供些实践经验,供各位同行参考。