摘 要:如今脂肪乳注射剂的应用日益广泛,鉴于此,在熟悉基础工艺的基础上,探讨了脂肪乳注射剂工业生产过程中乳化工艺、均质工艺等工艺路线,讨论了工程设计中需注意的事项,为脂肪乳注射剂生产工艺的优化及工程设计提供了参考。

引言

脂肪乳剂是近年发展较快的药物新剂型,具有很高的临床和经济价值,按照临床用途分为营养型脂肪乳和载药型脂肪乳,是以植物油、磷脂乳化剂、等渗剂和注射用水等制成的稳定的水包油型乳剂。脂肪乳的粒径小且分布均匀,稳定性好,具有一定的靶向性[1],已成为提高药物疗效的重要制剂研究方向,被大量应用于静脉注射[2]。

脂肪乳的剂型主要有水针和大容量注射剂两种,《中国药典》2010版规定,乳状液型注射液应稳定,不得有相分离,不得用于椎管注射,静脉用注射液中乳滴粒度90%应在1 μm以下,不得有大于5 μm的乳滴;《美国药典》规定,乳滴粒径大于5 μm的比例不超过0.05%。根据产品特性来看,常规的脂肪乳剂不能通过除菌过滤来实现产品的无菌,在生产过程中的微生物控制比较关键。

脂肪乳的经典处方已经公开,但实践证明,按照公开的处方,仅通过工艺方面的优化,难以得到稳定的脂肪乳剂,普遍还存在一些问题,如物理稳定性差、易产生聚集及絮凝等现象。随着对脂肪乳注射剂研究的不断深入以及辅料和制剂设备的不断发展,未来应重点关注工程设计中的相关细节,完善脂肪乳生产工艺。

1、 脂肪乳注射剂生产工艺路线探讨

1.1 典型脂肪乳注射剂生产工艺路线

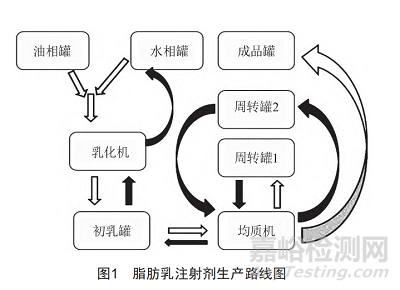

如图1所示,脂肪乳注射剂配制系统应由水相罐、油相罐、初乳罐、周转罐、成品罐、过滤器、管道及乳化系统、均质机、换热器等主要设备组成。按照工艺流程可以分为初乳准备、均质工艺和灌装工序。

乳化工艺:水相和油相按照一定比例进入管线式乳化机进行乳化,管线式乳化机出料至乳化罐,同时乳化罐可配备罐内高剪切设备,进行进一步的乳化操作,初乳罐的物料可以通过管线回到乳化机的进口,实现物料的多次乳化,乳化次数根据产品特性和取样结果确定。

均质工艺:样品经取样检测确认乳化合格后,初乳罐内的初乳液通过管线进入高压均质机进行均质操作,均质机出口管线可以去到两个不同的周转罐,初次均质的物料通过均质机进入周转罐1,然后通过周转罐罐底的管路再回到均质机的进口进行第二遍均质,二次均质的物料进入周转罐2,待周转罐1的物料全部进入周转罐2时,即完成两遍的均质。周转罐2罐底的管路也可以回到均质机的进口进行第三遍均质,均质液进入周转罐1,通过两个周转罐的循环,可实现物料的多次均质,均质次数跟产品特性及生产设备性能有关,均质完成后进入成品罐,灌装待用。

1.2 乳化工艺设计

水相和油相按照一定的比例进入管线式乳化机(或初乳罐),通过合理设计保证溶解在油相中的营养物质和药物能够最大程度得到利用,尽可能减少油相罐及管道中油的残留,并做到乳化产品粒径分布尽量窄,为下一环节均质操作创造良好的条件。储罐的选型、油相和水相按照特定比例进料的设计、管线式乳化机及油相罐高剪切设备的选型、油相和水相乳化方式的设计、乳化循环方式的选择等均为乳化阶段的关键技术。

乳化工艺流程如下:油相和水相准备完成及各辅助条件具备后,水相罐底阀、管路阀打开,水相蠕动泵(或气动比例调节阀)启动,排气,管线式剪切机启动,水相经管线式剪切机进入初乳罐。运行× s后,油相罐底阀、管路阀打开,蠕动泵启动,调整水相蠕动泵(或气动比例调节阀)、油相蠕动泵,使水相+油相流速与 管线式剪切机流速匹配,乳化开始。控制乳化速度,油相略快于水相,油相加完后,油相蠕动泵停止工作,相关阀门关闭。待水相加完后,初乳罐底阀、管路阀打开,同时水相罐底阀、管路阀、水相蠕动泵(或气动比例调节阀)关 闭。物料在初乳罐内通过管线式剪切机自循环,× min后,管线式剪切机关闭,初乳罐底阀、管路阀关闭。

1.3 均质工艺设计

均质阶段,经取样检测合格的初乳液通过高压均质机循环均质,得到粒径分布均一性好的脂肪乳注射剂产品。合理的均质循环工艺设计、高压均质机的选择及必要的保护措施、过滤器的选择、避免破乳产生的措施、较少不同均质次数产品的混合、丰富的相关产品的调试经验等为均质过程的关键技术。

均质工艺流程如下:假定物料在初乳罐内,初乳罐底阀、管路阀打开,均质泵启动,排气,× min后均质泵运行平稳,均质机启动,运行平稳后,手动升均质机压力至××× bar。升压完成后开始第一次低压均质,阀门切换,物料由初乳罐经均质机进入周转罐1。第一次均质完成后,阀门切换,物料在周转罐1经均质机自循环,二次升均质机压力至××× bar。升压完成后,阀门切换,物料由周转罐1底流出进入均质机均质后进入周转罐2。周转罐1即将均质完、剩余物料为× kg时,阀门切换,剩余物料在周转罐1经均质机自循环。× min后,阀门切换,物料由周转罐2底流出进入均质机均质后进入周转罐1。如此类推,物料在周转罐1和周转罐2完成×次高压均质。假定高压均质完成后物料在周转罐2内,物料经均质机在周转罐2内循环,手动降低压力至××× bar。降压完成后,阀门切换,物料由周转罐2底流出进入均质机均质后进入成品罐。物料即将均质完、剩余物料为× kg时,阀门切换,剩余物料在周转罐2内自循环,手动降低均质机压力至零,停运均质机,停运均质泵,关闭阀门,均质完成。

2、 脂肪乳注射剂工程设计要点探讨

生产工艺的工程设计,关键设备、仪器仪表等的选型,正确的安装方式,丰富的调试经验等细节问题均能决定脂肪乳产品生产的成败。

2.1 主要设备选型及注意事项

2.1.1 管线式乳化机

管线式乳化机主要结构是定子和转子系统,将一个相或多个相高效、快速、均匀地分布到另一个连续相中,转子高速旋转所产生的高切线速度和高频机械效应带来的强劲动能,使物料在定、转子狭窄的间隙中受到强烈的机械及液力剪切、离心挤压、液层摩擦、撞击撕裂和湍流等综合作用,从而使不相溶的固相、液相等瞬间均匀精细地分散乳化,经过高频的循环往复,最终得到相对稳定的较高品质产品。物料从进料口进入,经高速剪切后,从出料口出来,可以连续操作,也可用于循环往复式工艺过程,与不锈钢管路连接时建议采用卫生级软管,具有柔性,便于对位,可减少系统振动的影响。

可根据不同的工艺要求配置多级定转子组合和复合式结构。通常选择三级定转子结构,由于工作腔体内三组分散头(定子+转子)同时工作,乳液经过高剪切后,液滴更细腻,粒径分布更窄,因而生成的混合液稳定性更好。三组分散头均易于更换,适合不同的工艺应用。设备选型时应符合在线清洗/在线灭菌清洁标准,适用于制药工艺生产,宜有相同的线速度和剪切率,以便扩大生产。

2.1.2 高压均质机

高压均质机:高压均质机以高压往复泵为动力传递及物料输送机构,将物料输送至工作阀(一级均质阀及二级乳化阀)部分。物料在通过工作阀的过程中,在高压下产生强烈的剪切、撞击和空穴作用,从而使液态物质或以液体为载体的固体颗粒得到超微细化。

均质机作为高压设备,能够将注射用水中的红锈或离心泵机械密封损坏等产生的颗粒粉碎成极小的粉末分散到最终的产品中,即使通过最终的过滤及湿热灭菌也不能去除,给最终产品质量带来隐患。因而均质机前需要安装过滤器来拦截大颗粒,关于过滤器的选择,可以根据产品特性选择相应的套筒式过滤器及滤芯,也可以选择使用管道式过滤器。过滤器过滤精度需要根据脂肪乳产品的特性及均质设备的要求进行选择,既要达到拦截颗粒的目的,又不能对脂肪乳的稳定性产生影响。

均质机进出液管路建议安装卫生级软管,均质机生产过程中的振动比较强烈,均质机进出液管路安装软管可以很好地解决设备联动振动这个问题,更好地保护设备。

均质机设备对进料压力有一定需求,可根据均质机厂商的要求设计均质机的进料压力,通常采用压空输料或离心泵送料等方式实现。

此外,均质机设备不建议做在线灭菌,高温灭菌对密封部件会有一定损伤,故不锈钢管路设计时需要考虑灭菌管路跨接均质机。

2.2 空气置换方案的设计

脂肪乳产品属于厌氧性产品,对生产环境的氧含量限值要求较高,系统运行前罐内及管道中都是充满空气的,使用前需要将系统内的空气尽可能地置换成氮气,罐内空气置换方案主要有:

(1)设计两个气体滤器,氮气从其中一个滤器进入罐中,真空接到另外一个滤器上,通过氮气和真空的连续置换,快速实现氮气置换储罐中的空气,氮气要求从储罐底端通入,真空从罐顶接入,氮气和真空阀门同时开启并与罐顶的压力传感器联动控制储罐压力,可以快速实现氮气对储罐内空气的置换。

(2) 通过氮气和真空交替操作置换储罐中的空气,氮气和真空均可从罐顶部接入,并与储罐的压力传感器联动,根据储罐配备的压力传感器的数值切换真空和氮气的气动阀门,通过 预抽真空—充氮—再抽真空—再充氮实现氮气对储罐内空气的置换,此方案设计较为简洁,也能够较快速地实现空气置换。

(3)将配液罐预先灌满注射用水,罐顶通入氮气,通过控制氮气的通入速率和水的排放速率实现氮气对储罐中水的置换,使储罐内充满氮气,此设计比较适用于体积较小的配液罐,操作相对比较复杂。

2.3 合理的空间布局

脂肪乳配液系统的工艺流程图确认以后,根据流程图及配液间的空间大小合理进行设备布局,能够优化空间分布,减少药液残留,利于清洗和灭菌操作;另外,三维图对于脂肪乳配液线的安装也有非常重要的指导作用,工程师可以根据平面图和工艺流程图结合现场实际情况使用专业软件绘制三维安装图,以便在安装前及时发现问题,制订相应解决策略,优化空间布局。

2.4 自控技术

全自动脂肪乳配液系统对于自控来说是一个比较大的挑战,一个细节出问题就可能会对整个产品的生产产生比较大的影响。乳化循环和均质循环切换的时间、系统中残液的控制、油相的最大化利用、水相和油相的等比例进料等都需要优异的自控技术支持。采用Simatic-TOP连接方式,可以大大缩短整个柜体的布置时间,同时,人为原因的故障率更低。在检修方面,DP通信类电磁阀比普通电磁阀排故时间更短。Profibus-DP的电磁阀可使安装时间大大缩短,且编程时其系统配置更简洁,故障率更低,系统更稳定,针对药厂来说,能长期确保生产稳定进行。

3、 结语

脂肪乳需要根据产品的特性,通过实验摸索合适的生产工艺。质量源于设计,如果开发阶段就获得了充分的工艺知识,形成合理的设计理念,对产品质量属性和工艺参数有可靠的理解,并建立适当的控制策略,产品工艺流程始终在经过验证能保证产品质量的范围内运行,批次失败的可能性就变得非常低,从而可以保证产品质量。