摘 要Abstract

交叉污染是指不同原料、辅料及产品之间发生的相互污染。当使用共用设施设备生产不同药品时,潜在的交叉污染就成为了一项极其关键的风险管控问题。近年来,全球许多药品监管机构或组织针对共用设施、共线生产质量管理以及产生的交叉污染,更新发布了相关法规和指南。但目前,共用设施下的交叉污染及相关缺陷项目(如多产品共线评估、清洁验证有效性等)依然高频出现在其发布的GMP 检查不符合项中。本文从药品共线生产质量管理基本原则,即法律法规要求、药品上市许可持有人主责、产品的生命周期和清洁验证的生命周期,以及质量风险管理等方面,论述了全球不同药品监管机构或组织对药品共线生产质量管理和交叉污染的监管要求,并汇总形成了相应的管理流程和方法,以供相关监管人员和药品生产企业人员参考。

Cross contamination is the mutual contamination of different raw materials, excipients and finished products.Potential cross contamination is a very critical risk control issue when different drug products are manufactured in shared facilities. In recent years, different regulatory authorities or organizations have issued and updated the regulations and guidelines against shared facilities, collinear production management and cross contamination. Cross contamination in shared facilities and related defect items (such as collinear production assessment and cleaning validation) still frequently appear in the Good Manufacturing Practice (GMP) non-conformance items issued by many drug regulatory agencies or organizations around the world. This paper discussed the regulatory requirements of different regulatory authorities or organizations on cross contamination and collinear production management mainly from the following aspects: requirements of laws and regulations, drug marketing authorization holder’s principle responsibility, product lifecycle, cleaning validation lifecycle and quality risk management. Besides, it also summarized relevant management procedures and methods, expecting to provide reference for relevant regulators and personnel of drug-manufacturing enterprises.

鉴于已知的药品产品特性与风险, 世界卫生组织(World Health Organization,WHO)、药品检查合作计划(Pharmaceutical Inspection Co-operation Scheme,PIC/S)以及中国、美国、欧盟等国家和地区的药品监管机构要求使用专用或隔离的独立厂房设施设备生产部分特殊产品,包括高致敏性药品(如青霉素类)、生物制品(如卡介苗或其他用活性微生物制备而成的药品)、β- 内酰胺结构类药品,以及某些激素类、细胞毒性类、高活性化学药品[1-3]。此外,如何在药品共线生产质量管理活动中有效识别多产品共线生产的交叉污染风险(如生产设施、系统、设备等共用风险),共线生产质量管理体系需要包含的关键项目,以及必须采取的合适的风险控制和缓解措施等,始终是其GMP 关注的基本方面。

我国国家药品监督管理局食品药品审核查验中心于2023 年3 月6 日发布了《药品共线生产质量风险管理指南》[4](以下简称《指南》)。《指南》的发布并非“新”的或是“额外”的要求,而是依托我国现行GMP 要求,结合我国现阶段药品共线生产质量管理实际制定的一份细化文件。《指南》明确了药品共线生产质量管理需要遵守的法律法规及规范要求,明确了药品上市许可持有人(marketing authorization holder,MAH)主责原则、生命周期原则、质量风险管理原则、风险控制措施与收益整体平衡原则,并要求构建一套完整的基于产品知识、工艺知识的药品共线生产质量管理体系。

广大药品生产企业应当结合国内外药品监管机构或组织对共线生产质量管理的要求,建立完善的、贯穿药品全生命周期的共线生产质量管理体系,采取有效的防止交叉污染的控制措施,更好地保障药品生产安全。

一、国内外药品共线生产质量管理需要遵守的法律法规要求

笔者梳理了中国、美国、欧盟药品监管机构以及PIC/S 对于交叉污染和共线生产质量管理的监管要求如下。

我国GMP 第四十六条明确了对药品共线生产的要求,强调了多产品共线生产评估要点,包括药品的特性、工艺、预定用途、厂房设施设备等[1]。

美国现行GMP 为《动态药品生产管理规范》(Current Good Manufacture Practices,CGMP), 其中第C 子部分《厂房和设施》(Buildings and Facilities) 第211.42 节《设计与建造特点》(Design and Construction Features)(c)部分明确了对药品生产操作区域、隔离区域、相关控制系统等的要求,以防止在操作过程中发生污染或混淆[3]。

欧盟GMP 第一部分《药品生产的基本要求》(Basic Requi rements for Medicinal Products)第三章《厂房与设备》(Premises and Equipment)3.6项规定,所有产品均应当通过恰当的设计与制造设施操作来避免交叉污染;预防交叉污染的措施应当与风险相适应;应当使用质量风险管理基本原则来评估与控制风险[4]。

PIC/S 发布的043-1《共享设施交叉污染检查备忘录》(Aide-Memoire Cross-Contamination In Shared Facilities)提出,应根据所处理材料的危害性确定风险控制措施,并通过由GMP、质量控制(quality control,QC)、质量风险管理(quality riskmanagement,QRM) 三者有机结合的质量保证系统(quality assurance system,QAS)正确实施;充分记录控制措施并监测其有效性,并在考虑科技进步的情况下进行定期审查;交叉污染风险管理体系必须与患者保护明确关联起来[5]。

笔者结合上述针对交叉污染和共线生产质量管理的监管要求,总结形成了多产品共线生产可行性评估决策树,如图1 所示。除了决策树中描述的情形,即便经过风险评估得出可以共线生产的结论,也仍会有不可接受的风险,还需要进一步评估共线生产的可行性。例如,对于疫苗类产品,原液制备要求设施设备独立,灌装工序可以共线生产,但是用于共线生产的设备的关键部件、器具等是否专用则仍需要进一步评估论证。

二、国内外药品共线生产质量管理需要依据的原则

(一)药品上市许可持有人主责原则

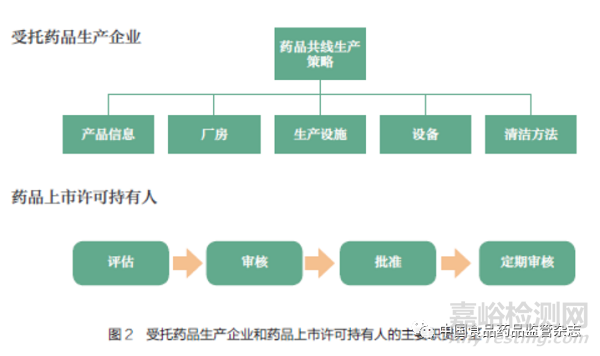

MAH 和受托药品生产企业应当按照法律法规要求,建立共线生产质量管理体系。双方的主要职责分工应在委托合同和质量协议中明确说明,如图2 所示。

国家药监局发布的《药品上市许可持有人检查要点(征求意见稿)》针对共线生产评估提出“持有人应当对受托生产企业共线生产风险控制措施的有效性进行定期审核,若共线生产品种发生变更,需重新进行风险评估”的要求[6]。

美国食品药品监督管理局(FDA)行业指南《药品委托生产安排:质量协议》(Guidance for Industry: Contract Manufacturing Arrangements for Drugs: Quality Agreements)规定,如果受托方为多个所有者生产药品,质量协议应指出各方要如何沟通关于防止交叉污染和维护可追溯性[7]。

欧盟GMP 第一部分《药品生产的基本要求》(Basic Requi rements for Medicinal Products) 第七章《外包活动》(Outsourced Activities)规定,委托方有最终责任确保通过相关程序使外包活动受控[3]。

因此,针对受托方的共线生产活动,MAH 的管理职责应包含评估、审核、批准以及定期审核、回顾、变更与风险评估等,且相关内容应在委托合同和质量协议中体现。受托方应根据委托合同和质量协议中的职责内容积极执行。

(二)生命周期原则

药品共线生产质量管理策略中提及的生命周期涵盖药品研发、技术转移、药品生产、上市后监测四个阶段。针对上述各阶段,共线生产质量管理需要重点进行的活动与数据收集工作如图3 所示。

值得关注的是,共线生产质量管理中的清洁验证是针对药品生命周期开展的,即将清洁验证分为清洁工艺设计和开发、清洁工艺验证、持续清洁工艺确认三个阶段。

1. 清洁工艺设计和开发

在共线生产的场景下,清洁工艺设计和开发阶段是清洁验证工作的重点。其典型活动包括收集积累药品药理学和毒理学数据,如基于健康的暴露限度(healthbased exposure limit,HBEL)数据,制订清洁工艺开发方案,选择合适的清洗剂,建立清洁剂残留分析方法、清洁操作规程以及相应的可接受标准。

2. 清洁工艺验证

清洁工艺验证主要包括确认设备、公用工程与系统状态,创建清洁工艺验证方案(包括选择取样点、取样方法等),开展相关工作人员培训,执行清洁工艺验证方案并形成最终的验证报告。

3. 持续清洁工艺确认

持续清洁工艺确认主要包括建立定期评审制度,确定清洁工艺取样和检测的扩展范围,监控清洁工艺能力,审核偏差和变更项目。

在清洁验证方面, 国际制药工程协会(International Society for Pharmaceutical Engineering,ISPE) 发布的指南《清洁验证生命周期》(Cleaning Validation Lifecycle)[8] 可供药品生产企业参考。

在药品生命周期的各个阶段,药品生产企业均应确保质量管理体系有效运行并实现持续改进, 尤其是针对生命周期中的变更管理。在共线生产的场景下,药品生产企业应建立标准作业程序(standard operating procedure,SOP),对评估、批准和实施建议的变更(如新产品引入、产品规格发生变化等)进行描述和管理;对变更管理活动有清晰的职责描述(涉及MAH、受托药品生产企业等);对实施变更的后续措施进行检查(如在每批产品生产结束后进行残留检测)与回顾,最终确认变更对于共线生产质量管理是有效的。

(三)质量风险管理原则

ICH Q9《质量风险管理》(Quality Risk Management)[9] 概述了一个持续迭代的风险管理过程,包括危害的识别、分析和评估,以及对相关风险的控制策略。该指南鼓励在药品生命周期内采用基于科学和风险的方法。

在开展共线生产风险评估时,基于质量风险管理的原则,使用风险管理工具评估潜在的风险,并通过风险评估将所识别和分析的风险与给定的风险标准进行对比,确定影响拟共线生产品种安全性和质量的潜在因素。

ISPE 基准指南《基于风险的药品生产》(Risk-Based Manufacture of Pharmaceutical Products)[10] 提供了一系列基于风险分析的方法,以管理所有级别药品生产过程中交叉污染的风险, 从而保证将交叉污染维持或低于可接受限度。该指南初始关注点是GxP(Good “x” Practice,良好管理规范)提到的交叉污染内容,且对工业卫生(涉及操作人员安全)相关内容也进行了充分说明。

药品生产企业在计划实施共线生产质量管理时, 应当基于质量源于设计(Quality by Design,QbD) 的原则, 在厂房设施设计阶段通过对拟共线生产品种的GMP 监管因素可行性和环境健康安全(environment health safety,EHS)领域的职业健康卫生因素可行性进行分析,对潜在风险进行识别分析并采取充分的控制措施,以及充分建立防止交叉污染的控制措施, 保持交叉污染的风险在可接受水平以下。

欧盟GMP 第一部分《药品生产的基本要求》(Basic Requi rements for Medicinal Products) 第五章《生产》(Production) 的5.21 部分明确表示:“应根据质量风险管理过程的结果来决定用于控制交叉污染风险所需的技术和组织方面的措施。”[3] 因此,药品生产企业应从技术层面和组织层面对共用设施交叉污染控制措施进行持续改进和完善。

在技术层面,密闭技术是药品生产过程中防止污染和交叉污染的重要措施,密闭设备在控制交叉污染方面起着重要作用,有望成为制药行业的应用热点。根据共线生产品种的危害程度,ISPE 发布的良好实践指南《强效化合物密闭》(Containment for Potent Compounds)[11] 推荐了以下控制措施。

一级密闭是指从实际生产设备中减少物质的扩散的措施,主要包括:为压片机增加外壳和附加设备(如除尘单元);用于活性药物成分(active pharmaceutical ingredient,API)称重的隔离器;局部排风系统。

二级密闭指的是减少在主要密闭隔离范围以外的物质扩散的措施,主要包括:洁净室;在生产区和走廊之间的气锁系统和压差。

在组织层面,清洁工艺开发和验证仍然是有效控制共线生产设施交叉污染的重要研究方向。对于计划开展药品共线生产的企业而言,共线生产风险控制相关内容都需要被纳入到质量管理体系相关文件中,如清场、变更管理、纠正和预防措施(corrective action and preventive action,CAPA)、培训和日常监测等。

计划开展药品共线生产的企业应当在项目早期(如概念设计阶段),就开始考虑共线生产质量管理的总体质量策略,并设计建立设备密闭验收标准,在项目交付运营之前建立共线生产质量管理体系,从而控制与厂房设施设计、设备系统选型、日常监测等方面相关联的交叉污染风险。

(四)风险控制措施与收益整体平衡原则

药品生产企业人员普遍认为,风险几乎是不能被完全消除的,风险管理的参与者只能尽量减少风险。部分企业人员已经认识到,在进一步采取措施控制风险的过程中,当风险降低到一定程度时可能会达到收益递减点。因此,他们会保留那些对所分析的生产活动影响不大的低水平风险,以求生产出符合质量要求的产品。这些风险被归类为“低至合理可行”(as low as reasonably practicable,ALARP)[12], 企业人员会根据风险及收益分析情况来选择是否接受。

一般情况下,针对高风险无需考虑成本,应尽可能降低风险;而对于接近可接受区域的风险,在技术与经济平衡方面则有较大的灵活性。需要注意的是,药品生产企业人员在没有采取进一步的控制措施或没有进行正式的风险及收益分析时,不应当接受不可容忍的风险。

三、对药品共线生产质量管理的思考和建议

基于上述对国内外共线生产质量管理监管要求的分析和比较,建议药品生产企业制订共线生产质量管理总体规划,并建立适宜的风险评估方法和控制措施,以确保交叉污染风险得到有效控制。具体措施和建议包括:为药品共线生产策略的设计、实施及改进提供分析和指导;基于质量风险管理的理念,理解药品共线生产可能存在的风险,以及暴露和风险的关系;科学确定残留可接受限度;建立残留物的分析方法;分析产生交叉污染的途径;采取降低交叉污染的措施;持续监控交叉污染水平。

四、结语

目前,国内外许多药品监管机构和组织都对药品共线生产的交叉污染风险给予了高度关注,要求在GMP 检查过程中关注药品生产企业是否采取了针对交叉污染的风险管理措施。药品生产企业应当制订共线生产质量管理策略并加以文件化,以确定药品是否可以使用共用设施设备生产,同时应根据风险评估的输出结果确定必要的控制措施,对共线生产的交叉污染风险进行管控,科学、合理地提供有效的共线生产管理措施。同时,建议药品监管部门重点关注药品生产企业在共线生产方面采取的实际控制措施和具体执行情况。