美国南北战争期间,本杰明·切尔蒂尔曼应征入伍,成为了美国志愿者军中的一名上尉。行军途中,本杰明观察那些盖在金属网下的玻璃时发现了一个现象:在沙漠中,沙子蚀刻了那些没有保护,暴露在外的玻璃。但是,这些受到蚀刻的玻璃不仅没有因此而破损开裂,反而变得更为坚韧耐用。战后,他受此启发发明了喷砂工艺,并于1870年获得了第一个喷砂清理类的美国发明专利。

在此基础上喷砂工艺逐渐完善,时至今日已经成为了基材预处理中最为常见的一种方法。喷砂工艺的目的在于使工件的表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善。从而提高工件的抗疲劳性,增加了它和涂层之间的附着力,延长了涂膜的耐久性,也有利于涂料的流平和装饰。

在防腐领域中,喷砂工艺的应用非常广泛,其原因在于喷砂工艺的前处理质量好坏,直接影响着涂层的附着力、外观、涂层的耐潮湿及耐腐蚀等方面。如前处理工作做的不到位,即便基材表面涂覆有防腐蚀涂层,锈蚀仍会在涂层下继续蔓延,使涂层成片脱落。因此,在实验室环境中模拟强腐蚀环境(如海洋环境、原油输送管道环境等)并在此基础上进行相应的实验是非常重要的。

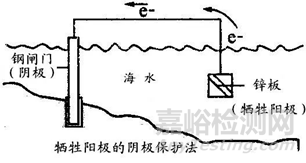

基材防腐有很多种方法,阴极保护是电化学保护技术中的一种,广泛应用于防腐领域。其原理是通过电化学的方法使被保护金属极化,使其电位负向移动,在介质中处于阴极,从而达到免蚀电位。下文富锌底漆中的锌即充当保护法中的阳极。

但是,因喷砂工艺广泛应用在多种环境下的底材处理中,所以根据不同的需要,基材处理时需要参考的标准通常也不尽相同。

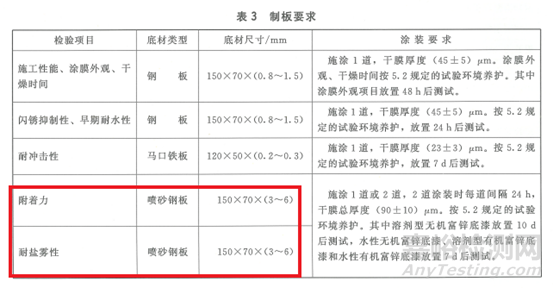

那么就让我们来举一个例子。如,在强腐蚀环境中常用的富锌底漆的检测中,要求热轧钢板经喷砂处理后得到,喷砂钢板的粗糙度要满足GB/T 13288.1-2008和ISO 8503-1:2012中“中(G)”或以上的要求,表面清洁度要满足GB/T 8923.1-2011和ISO 8501-1:2007中“Sa2.5”或以上的要求,水溶盐含量按照GB/T 18570.6-2011、GB/T 18570.9-2005、ISO 8502-6:2020、ISO 8502-9:2020测试要求≤50mg/m2,灰尘等级按照GB/T 18570.3-2005、ISO 8502-3:2017测试≤2级,并且目测无油污。常用锚纹深度:宜为40μm-90μm;尺寸为长150mm,宽70mm,厚度3mm,根据实验要求选择合适尺寸的底材 。

例:HG/T 3668富锌底漆标准中的要求

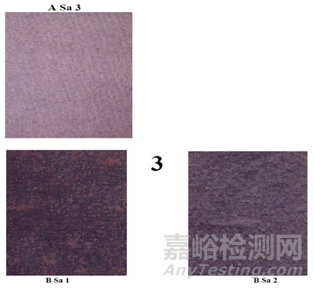

很多时候,我们看到工件加工过后,对基材表面清洁度具有一定的要求,如上文所言,标准要达到Sa2.5级,那么这个“Sa2.5”指的是什么,而该等级标准到底是什么呢?接下来让我们来详细解读:

Sa指的是:英文SAND BLASTED,后边数字1、2、3代表需要达到的效果和标准等级,也是国际通用喷砂除锈标准。

Sa1级—轻度的喷射或抛射除锈,钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油裸涂层等附着物;Sa1级也叫做手工刷除清理级。(或清扫级)

Sa2级—彻底的喷射或抛射除锈,钢材表面会无可见的油脂和污垢,并且氧化庠(xiáng)、铁锈和油漆涂层等附着物已基本清除,其残留物应是牢固附着的。Sa2级也叫商品清理级(或工业级)。

Sa2.5级—非常彻底的喷射或抛射除锈,钢材表面会无可见的油脂、污垢,氧化皮、铁锈和油漆涂层附着物,任何残留的痕迹或是点状或条纹状的轻微色斑。Sa2.5级也叫近白清理级(近白级或出白级)。

Sa3级—是工业上的最高处理级别,也叫做白色清理级(或白色级)这种标准要求下,要进行使得钢材表现洁净的喷射或抛射除锈。

同时还有一套标准,即动力工具除锈和手工ST等级标准,

对于手工和动力工具除锈过的钢材表面,有两个除锈等级:

St2级—彻底的手工和动力工具除锈,钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化成、铁锈和油漆涂层等附着物;

St3级—非常彻底的手工和动力工具除锈,钢材表面呈无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

不同的sa等级下基材表面的状况

区别于国际通用的Sa等级,我们有时还会看到一套SSPC-SP标准,此为美国单独使用的一套标准。这套标准与国标中SA等级的对照如下:

1、美国SSPC—SP7——相当于Sa1级。采用一般简单的手工刷除、砂布打磨方法,这是四种清洁度中度最低的一级,对涂层的保护仅仅略好于未采用处理的工件。此等级处理的技术标准:工件表面应不可见油污、油脂、残留氧化皮、锈斑、和残留油漆等污物。

2、美国SSPC—SP6级——相当于Sa2级。此等级处理的技术标准:工件表面应不可见油腻、污垢、氧化皮、锈皮、油漆、氧化物、腐蚀物、和其它外来物质(疵点除外),但疵点限定为不超过每平方米表面的33%,可包括轻微阴影;少量因疵点、锈蚀引起的轻微脱色;氧化皮及油漆疵点。如果工件原表面有凹痕,则轻微的锈蚀和油漆还会残留在凹痕底部。

3、SSPC-SP10级——这是工业上普遍使用的并可以作为验收技术要求及标准的级别,相当于Sa2.5级。此等级处理的技术标准:同Sa2要求前半部一样,但疵点限定为不超过每平方米表面的5%,可包括轻微暗影;少量因疵点、锈蚀引起的轻微脱色;氧化皮及油漆疵点。

4、SSPC—SP5级——相当于Sa3级。此等级处理的技术标准:与Sa2.5级一样,但5%的阴影、疵点、锈蚀等都不得存在。