某火电厂2号机组检修期间,在拆卸过程中发现A侧高压主汽阀双头螺柱发生断裂。该机组汽轮机为亚临界、中间再热、双缸双排汽、单轴凝汽式汽轮机,额定功率为300MW,最大功率为333.904MW。

高压主汽阀双头螺柱是没有头部、两端均带外螺纹的一类紧固件,一端旋入主汽阀阀体,另一端穿过阀盖后用螺母锁紧,使主汽阀和阀盖实现紧密连接,从而保证主汽阀的气密性。高压主汽阀双头螺柱工作时处在高温、高应力等工况较为复杂的环境,在汽轮机的能量传导中起到重要作用,与机组的稳定运行和生产安全密切相关,因此,分析螺柱的断裂原因,并制定适当的整改和预防措施是十分必要的。该断裂螺柱规格(直径×螺距×长度)为72mm×3mm×410mm,材料为20Cr1Mo1VTiB钢,服役温度为540℃,服役时长约为15a,机组运行期间未发现超温现象。根据相关文献可知,紧固件失效的主要类型有脆性断裂、疲劳失效、过载失效等,导致断裂的原因有材料热加工或热处理工艺控制不当、材料冶金工艺不当,以及设备运行等方面的问题。广西桂能科技发展有限公司的石顺梅对断裂螺柱A1、同一主汽阀上的螺柱A2和另一侧(B侧)主汽阀上的螺柱B1进行了一系列理化检验,确定了螺柱断裂的主要原因,并提出了相关建议,以避免该类问题再次发生。

1、 理化检验

1.1 宏观观察

断裂螺柱A1的宏观形貌如图1所示,可知断裂位置为螺纹和光杆连接的变截面处,以及螺柱与阀体配合部分的第一螺纹处。

螺柱A1断口的宏观形貌如图2所示,可见断口基本垂直于螺柱轴线,即螺柱的拉伸方向,断口较平整,没有明显的塑性变形,断面有粗糙的颗粒,呈脆性断裂特征;断裂由螺柱外表面的粗大结晶颗粒处起源,在拆卸、拧转过程中裂纹快速扩展,导致螺柱发生断裂。螺柱A2和B1的宏观形貌未见裂纹、破损等异常。

1.2 化学成分分析

采用直读光谱仪对螺柱A1、A2和 B1进行化学成分分析,根据结果可见螺柱A1,A2和B1各元素含量均符合GB/T 439—2018《火力发电厂高温紧固件技术导则》的要求。

1.3 扫描电镜分析

在螺柱A1的断口起源位置处取样进行扫描电镜(SEM)分析,结果如图3可知。由图3可知:断口呈沿晶、解理和腐蚀的脆性断裂特征,部分晶界面上发现氧化斑点、腐蚀坑,晶界处有大量碳化物颗粒聚集,部分碳化物颗粒粗大。

1.4 金相检验

在螺柱A1断口裂纹源附近的纵截面和横截面处分别取样,在螺柱A2和B1的横截面处取样,对试样进行金相检验,结果如图4所示。由图4可知:螺柱 A1的显微组织为贝氏体,有明显的黑色网状奥氏体晶界,晶粒粗大,晶粒度等级为1.5级,断口边缘裂纹沿晶扩展,未发现明显的夹杂物或套晶结构;螺柱A2的显微组织为贝氏体,有明显的黑色网状奥氏体晶界,晶粒粗大,晶粒度等级为2级,未发现明显的夹杂物或套晶结构;螺柱B1的显微组织为贝氏体,有轻微断续的网状奥氏体晶界,晶粒度等级为5级,未发现明显的夹杂物或套晶结构。

1.5 力学性能测试

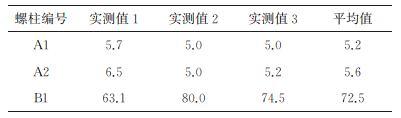

分别在螺柱A1、A2和B1横截面的1/2半径处进行布氏硬度测试,结果如表1所示,可见螺柱A1,A2和B1的硬度均符合GB/T 439—2018的要求(255~302HBW),其中螺柱A1的硬度接近GB/T 439—2018要求的上限。

表1 螺柱A1,A2和B1的硬度测试结果

分别在螺柱A2和B1横截面的1/4半径处,沿轴向切取2个10mm(直径)的圆形拉伸试样。螺柱A1因断裂后长度不满足试验机的拉伸要求,无法进行拉伸试验。拉伸试验在室温(21℃)下进行,结果如表2所示,可见螺柱A2的断后伸长率和断面收缩率均接近GB/T 439—2018要求的下限。

表2 螺柱A2和B1的室温拉伸试验结果

分别在螺柱A1、A2和B1横截面的1/4半径处沿轴向切取试样,并加工成3个U型缺口冲击试样,试样尺寸为10mm×10mm×55mm(长×宽×高),试样的缺口深度为2mm,冲击试验在室温下进行,冲击试验结果如表3所示,冲击试样断口的宏观形貌如图5所示。由表3和图5可知:螺柱A1和A2的冲击吸收能量均低于GB/T 439—2018的要求(≥39J),螺柱A2的剪切断面率为0;螺柱B1的冲击吸收能量符合GB/T 439—2018的要求,剪切断面率为100%。

表3 螺柱A1、A2和B1的室温冲击吸收能量

2、综合分析

由上述理化检验结果可知:断裂螺柱的化学成分符合标准要求,说明螺柱的断裂与材料无关;断裂螺柱A1的裂纹从外表面沿黑色网状奥氏体晶界向内扩展,其显微组织与螺柱A2的显微组织相似,存在异常的黑色网状奥氏体晶界,且晶粒粗大;螺柱A1和 A2的硬度接近标准的上限,断后伸长率、断面收缩率接近标准的下限,冲击吸收能量远低于标准要求,冲击试样断口的晶粒粗大,呈脆性断裂特征,原因是材料的晶粒粗大,显微组织中的黑色网状奥氏体晶界导致材料变脆。螺柱B1的显微组织与螺柱A1和A2的显微组织明显不同,其晶粒较细,螺柱B1的硬度、室温拉伸试验结果和室温冲击试验结果均符合标准要求,冲击试样断口的晶粒较细,边缘有明显剪切唇,塑性较好。

依据DL/T 715—2015 《火力发电金属材料选用导则》可知,螺柱A1的材料为20Cr1Mo1VTiB钢,该钢的力学性能较均匀,持久强度高、持久塑性高、淬透性好、抗松弛性能好,且缺口敏感性低、热脆倾向小,用作螺柱时推荐的最高使用温度为570℃。该钢经常出现晶粒粗大现象,导致其力学性能变差,当硬度大于260HB时,该钢的晶粒越粗大,冲击吸收能量越低。

根据有关资料显示,对于主要受轴向载荷并承受拉应力的螺栓,常见的破坏位置有:①与螺母配合部分的第一螺牙根部,该处受力占总载荷的31%,失效概率约为65%;②螺纹与光杆部分的过渡区,失效概率约为20%;③螺栓头与螺杆的过渡处,失效概率约为15%。螺柱在使用中受力状态复杂,主要受到拉伸、扭转以及复合应力的作用,同一截面中,外表面受力最大,因此外表面的薄弱部位极易萌生微裂纹,当裂纹萌生后,材料受到的应力和材料的塑性储备量对裂纹的扩展起决定性作用,该断裂螺柱A1的脆性大、韧性较低,非常有利于裂纹的扩展。在检修期间,为将螺柱拆卸下来,会施加适当的力矩并进行敲振,来回活动螺柱或螺母,使其松动,因此螺柱必将受到额外的附加应力,增大了危险截面的过载风险。

综上所述,断裂螺柱在制造过程中因热处理工艺不当,存在晶粒粗大问题,影响了力学性能,即冲击吸收能量低;在长期高温服役过程中,碳化物沿原奥氏体晶界析出并聚合长大,形成脆性相,增大了材料的缺口敏感性和脆化倾向;运行过程中在拉伸应力及其他应力的综合作用下,危险截面的外表面最薄弱处萌生了微裂纹,并缓慢沿原奥氏体晶界扩展,检修期间受拆卸冲击力的影响,裂纹快速扩展,最终导致螺柱发生断裂。

3、 结论及建议

3.1 结论

该高压主汽阀双头螺柱断裂原因是,螺柱晶粒粗大、冲击韧度低,服役时间较长,产生了黑色网状奥氏体晶界异常组织,导致材料脆化,缺口敏感性和脆化倾向增大,在检修期间受拆卸冲击力的作用,螺柱发生了脆性断裂。

3.2 建议

(1)对断裂螺柱同材料、同规格或同期投产的其他螺栓进行扩大检查,建议将该机组A侧主汽阀的螺柱全部更换。

(2)高温螺栓的入厂检验非常重要,特别是20Cr1Mo1VTiB钢的组织、晶粒度和硬度应重点复核。

(3)机组检修时应严格按照标准要求对高温螺栓进行无损检测、硬度测试和金相检验,螺栓累计运行时间达到8×104h时,应从螺栓组中选择1根有代表性的螺栓进行解剖试验,并根据解剖试验结果进行相应处理。