GMP附录1无菌药品第13条:轧盖前产品视为处于未完全密封状态,轧完盖就属于完全密封状态了吗?参考《化学药品注射剂包装系统密封性研究技术指南(试行)》,注射剂包装系统密封性符合要求,通常是指包装系统已经通过或能够通过微生物挑战测试,广泛意义指不存在任何影响药品质量的泄露。但是任何事情都不是绝对的,所以密封完整性并不是完全不漏,而是允许存在一定的泄露,但是应基于科学研究和风险评估,应考虑包装组成和装配、产品内容物以及产品在其生命周期中可能暴露的环境等确定最大允许泄露限度。

轧盖的目的是轧紧瓶颈处已压的胶塞,从而保证产品在长时间内的完整性和无菌性。未轧盖的产品,胶塞容易脱落,存在产品污染的风险,因此应规定产品压塞后至轧盖的时限,压塞后应尽快轧盖。

一、组合系统的密封机理

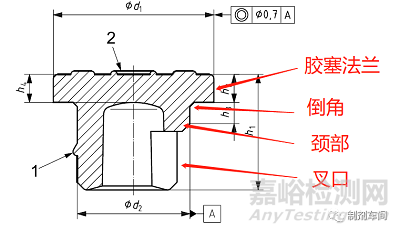

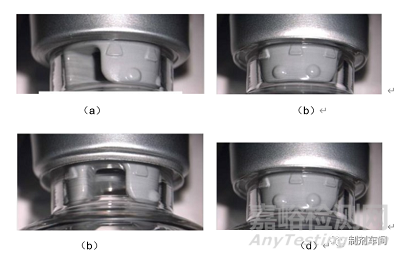

图1 注射瓶冷冻干燥胶塞

图1是冷冻干燥用胶塞,我把其分为四个部分:胶塞法兰(冠部)、倒角、颈部及叉口。

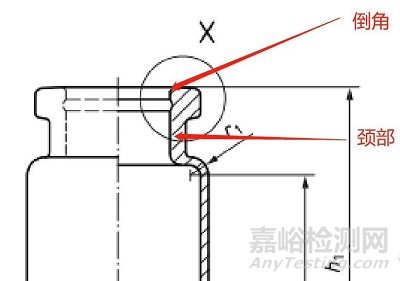

图2 西林瓶

图2是西林瓶的示意图,在瓶口的位置有倒角。

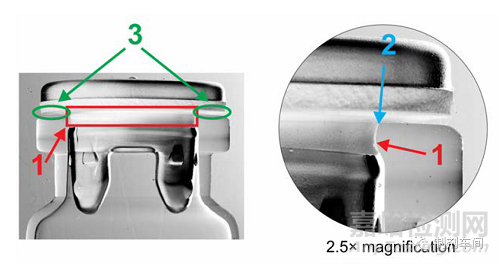

图3 胶塞与西林瓶密封示意图

图3是胶塞与西林瓶的密封示意图,通过图3可以看出,胶塞与西林瓶的密封结合处有3处,第1处是胶塞的颈部外壁与西林瓶颈部的内壁;第2处是胶塞的倒角与西林瓶的倒角;第3处是胶塞法兰与西林瓶的瓶口平面。而胶塞颈部与西林瓶颈部的密封靠胶塞的弹性进行自密封(以20R西林瓶举例,西林瓶瓶口内径的尺寸是12.6±0.2mm,对应的胶塞颈部外径是13.0mm,可以看出胶塞颈部外径的尺寸略大于西林瓶的颈部内径),而倒角处、胶塞法兰与西林瓶瓶口处的密封需要施加一定的外力才可以密封。所以可以理解为胶塞颈部与西林瓶之间的密封为主要密封,而胶塞法兰、胶塞倒角与西林瓶之间的密封为辅助密封。

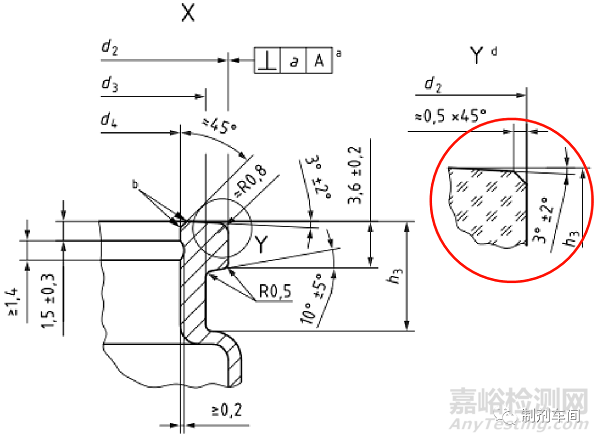

图4 ISO 8362-1-2018 注射容器及附件.管制玻璃注射瓶

通过图4可以看到,西林瓶的瓶口平面与西林瓶瓶口颈部并不是垂直的,而是有一定的角度,所以加塞后即使压塞了,胶塞法兰与西林瓶瓶口之间依然存在一定的缝隙,这点通过图3右侧的显微放大图也能看到。所以当胶塞法兰上没有施加一定压力时,此位置存在泄漏的可能性比较大。

因为机械加工精度的原因,西林瓶瓶口平面并不是完全平整的,如果放大可以看出表面是凹凸不平的,而胶塞具有一定的弹性,轧盖时轧盖机施加一定的压力,使胶塞发生形变,胶塞与西林瓶瓶口紧密结合,填补了胶塞与西林瓶之前的空隙,从而起到密封的作用,所以轧盖的作用并不是仅仅为了保持胶塞不掉落。

二、轧盖参数

市面上轧盖机的种类很多,但基本上主要设置的参数有:轧盖压力、轧刀高度、轧盖速度,甚至还有轧刀的角度设置等等。一些比较老的轧盖机或者不同的轧盖设备,可能不是在HMI上设置这两个参数,比如有的是通过手动调节轧头的高度,从而调节轧盖的压力。不管是调节哪一种参数,调节压力最终反映出来是胶塞的形变量。压力越大,胶塞的形变量越大,压力越小,胶塞的形变量越小。理论上说轧盖越紧,小瓶越不容易泄漏,当达到一定压力后,通过密封性检测能够满足要求。

轧盖参数的设置与几个指标相关:产品的密封性、外观及收率等。通过密封性检查,确保产品轧盖后的泄漏率小于最大允许泄漏率(MALL);产品的外观良好;当轧盖速度比较快,轧盖压力比较大的时候会出现比较多的轧盖不良产品被剔除,从而影响产品的收率。所以在进行轧盖参数开发与确认时,需要制定详细的可接受标准。

在进行参数的开发或确认/验证时,最差条件是非常有用的,如果在最差条件下都能够满足条件要求,那么在更优的条件下亦能满足要求。对于轧盖压力来说,压力有一个范围,最低限时产品会泄漏,而最高限时,轧盖的不良率会增加(压力大导致铝盖变形,瓶子被压碎等等),所以最差条件的选择至关重要。

三、轧盖效果

外观效果:整个组合系统完整,如果是冻干产品,粉饼没有被破坏;没有丢塞;铝盖完好,塑料部分没有丢失;铝塑盖的铝边卷曲后过渡圆滑,卷边没有褶皱,没有多层次卷边;图4中(a)为轧盖良好的产品,(b)(c)(d)为展示的部分缺陷类型。

图5 轧盖后的样品

除了外观检查以外,通常还会检查轧盖的“松紧度”,如果轧盖“松”了会对轧盖机的参数进行微调。通常检查的方法是:三指法或扭力矩。

三指法:三指法的操作方法是一手按住瓶,另一手的大拇指、食指、中指卡住瓶盖的边缘呈三角直立,向一方轻轻拧盖,以拧不动为合格,该方法主观性较大,与操作人员的操作技能和熟练程度密切相关。且测试结果只能定性,不能定量,使得该方法局限性比较明显。

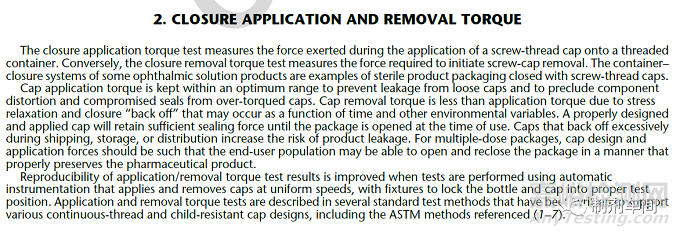

扭力矩:扭力矩法是通过扭力矩检测仪来实现的,扭力矩检测仪利用机械方法抓取铝盖(特别是复合铝盖),在抓取时会附加摩擦力,且此摩擦力远远大于“三指法”,因此在检查扭力矩前,已经破坏了初始轧盖状态(即附加摩擦力会破坏轧盖原始状态),此时再用扭力矩法检查的话,原来轧盖完好的包装可能会被误认为是不良品,导致废品率提高。另外,轧盖的松紧度很难和扭力矩法测试的结果形成相关性,也很难将扭力矩法测试结果与各种CCIT方法(包括高压放电、激光顶空等方法)进行关联。且USP 1207.3中扭力矩法是被定义为用于螺纹封口包装(通常是HDPE塑料瓶)的检测方法。

图6 USP<1207.3>

关于西林瓶轧盖效果采用扭力矩检查的,目前笔者找到的两个出处分别是:一份是GMP指南《无菌药品》第9章“轧盖”技术要求中“宜对轧盖后产品进行取样,检查产品的密封完好性,如检测铝盖的扭力矩”。另一份是JB/T20005.4-2013 玻璃输液瓶轧盖机中关于轧盖质量要求是“轧盖后轧口应光滑无折皱,锁紧扭力大于2N·m,合格率大于99%”,而这份标准是适用于50~1000ml的玻璃输液瓶。JB/T 20008.3-2012 抗生素玻璃轧盖机中关于轧盖质量的检查中没有扭力矩的要求。这几份资料均是2010版GMP发布时候的资料,距现在已有10几年的时间,因此在进行参考时应注意其适应性。

在USP 1207.3中给出了西林瓶轧盖效果检查的检测方法:残余密封力(RSF-RESIDUAL SEAL FORCE),轧盖机对胶塞施加的压力使其发生了一定的形变,铝塑盖使其保持这个形变。继续对胶塞施加压力,使其发生一定形变,如果初始时轧盖机对胶塞施加的压力较小,那么胶塞发生的形变也较小,继续发生一定形变时,所要施加的压力也较小;相反,如果初始时轧盖机对胶塞施加的压力较大,那么胶塞发生的形变较大,继续发生同样的形变量时,所要施加的压力就比较大了,那么就可以通过仪器设备进行定量的检测。

四、残余密封力(RSF)

轧盖效果的残余密封力检查是将轧盖效果从定性检查变成定量检查的过程,更加科学化,更加合理化。在前面的密封机理中讲到胶塞的颈部与西林瓶之间的密封,不需要外力的支持,而胶塞法兰与西林瓶瓶口的密封需要借助铝塑盖完成。如果使用RSF来定量检测轧盖的效果,那么就需要制定RSF值的范围。

取一定数量的胶塞加入西林瓶中,然后使用不同轧盖压力进行轧盖,然后采用氦示踪法进行完整性检测。结果发现尽管是很小的RSF,密封性检测也能通过,所以说明在胶塞的密封中有影响RSF的存在。接下来通过将不同的密封分开进行测试:

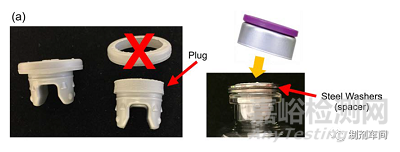

先将胶塞的法兰切除,只保留胶塞的颈部,如图6所示,然后再进行轧盖,为了防止轧盖过程胶塞的掉落,在胶塞上方加入一个垫片,然后采用不同的轧盖压力进行轧盖,然后进行密封性检查及RSF检测,结果发现,及时使用不同的轧盖压力进行轧盖,密封性检测依然能够通过,且没有检测出RSF值。所以说明了,胶塞颈部的密封不会影响RSF。

图7 切除胶塞法兰后轧盖

然后将胶塞的颈部切除,只保留胶塞的冠部(法兰),使用不同的轧盖压力进行轧盖,如图7。使用氦示踪法检测完整性,使用RSF检测仪检测RSF值。

图8 切除胶塞颈部后轧盖

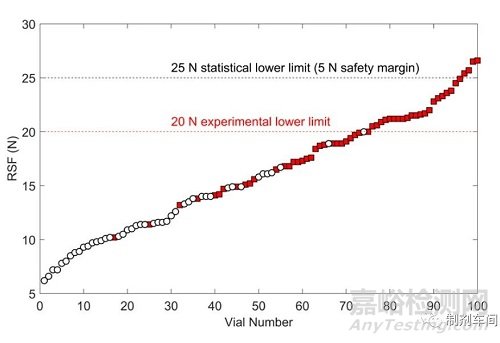

通过检测发现,在很小的RSF值下,完整性测试通不过,而当RSF达到某一值时,再增加RSF时所有的完整性检测都能够通过。

图9 切除颈部后轧盖RSF值与密封性关系图

通过以上试验,胶塞颈部与西林瓶的密封可以看作是主要密封,胶塞法兰、胶塞倒角与西林瓶之间的密封看作是辅助密封。当主要密封出现缺陷时,可以通过辅助密封使系统处于良好的密封状态。当通过研究取得了RSF的范围值后,在实际生产中就可以采用定量的方式确定轧盖的效果,这比采用三指法或扭力矩可信度高的多得多。

注:以上试验参考自文献“Quantifying the Vial Capping Process: Residual Seal Force and Container Closure Integrity-R Ovadia,P Lam,V Tegoulia,YF Maa”

回过头想想我们轧盖参数设置的过程,轧盖的压力及轧盖高度基本上是按照设备厂家的推荐进行试机,检查轧盖后的外观效果,如果外观符合要求,然后采用微生物侵入法或色水法进行验证,如果通过测试,这个参数就作为某种规格轧盖的参数。前面讲到,胶塞颈部与西林瓶之间的密封可以看作是主要密封,胶塞法兰、胶塞倒角与西林瓶之间的密封看作是辅助密封。因为现在机械加工工艺的不断的优化,胶塞与西林瓶的加工精度越来越高,同时我们在进行试机的时候使用的物料数量也不可能很大,如果胶塞的主密封都是良好的,那么不管我们采用多大的轧盖压力,理论上都是可以通过密封性测试的。假设我们按照现在的方法验证的轧盖机参数是满足要求的,主密封出现了缺陷导致泄漏率超过了最大允许泄漏率,而轧盖压力又刚好处于临界值,那么轧完盖的产品其可能的泄露风险是不是就很高呢?

五、包装密封完整性

轧盖良好,并不代表包装的密封完整性良好,通常根据要求抽检进行完整性测试,完整性测试方法可参考USP 1207中的相关方法进行测试,根据产品特性选择合适的方法,FDA推荐采用确定性的方法,这里不多介绍。