一、案例背景

人工心脏是一种使用机械或生物机械手段部分或完全替代自然心脏给人体供血的辅助装置。一家从事高科技医疗设备设计及生产的公司,开发了一款人工心脏。该产品通过“Power Driveline(动力传动线)”将能量转换为信号,使人工心脏替代心脏的功能促进血液的流动。动力传送系统传动系包含三根电缆,用于向LVAD(左心室辅助装置)输送三相PWM(脉宽调制)电流。显然,这个系统对病人来说非常重要。在第一代产品升级到第二代时,为了提升人工心脏的可靠度,工程师提出冗余设计方案。

二、设计对象

本案例的设计对象为“Power Driveline”(动力传动线),它为人工心脏输送能量及信号。如图所示,动力传动线由三根电缆组成(红、绿、蓝各一根,每根电缆输送一相信号,三根电缆代表三相不同的脉宽调制信号,三相信号共同支持了人工心脏的工作)。对于熟悉产品可靠性的工程师而言,可以看到“动力传送线”是一个串联的系统。对于串联系统而言,可靠性是下降的。串联系统中单元数越多,则系统的可靠性越低,各单元本身的可靠性越低,则系统的可靠性越低。

三、新品的设计方案

考虑到动力传送线的重要性,设计工程师们想到,动力传送线是三根电缆串联,可靠性不是很好,能不能做些简单的更改?原来的设计是单根线缆传送一相,能否每相做两根电缆?若每相有两根电缆,这属于冗余设计,产品的可靠性将得到提升,同时附带了好处:每相电缆有两根线,任何一根线断了,都可以检测到。

在医疗系统中,要做这样的更改,需要立项评审。设计工程师做了一定的分析后,跟领导层汇报,领导层决策可以考虑去做这个事情。但也有工程师提出没必要更改。设计工程师们之间意见存在分歧。于是,他们找到可靠性工程师咨询:原来的产品有三根电缆,是否有必要改为六根?

对于公司两派的争论,可靠性工程师要给予答案。表面上,这是一件看起来简单的事情。但可靠性工程师在公司不应该随意发表意见,一个设计是好还是坏,需要一定的分析支撑。

那么,从可靠性工程角度,该如何回答这个问题?

先来看一下设计工程师做的可靠性分析:

(1)原来的产品方案(本案例描述为X方案):串联;

(2)新的产品方案(本案例描述为Y方案):并联后再串联;

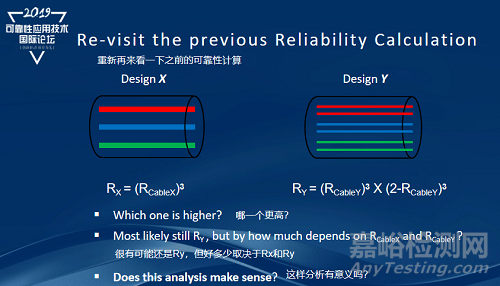

设计工程师认为,虽然Y方案是串联的,但是Y方案的可靠性肯定高于X方案,并进行了计算验证如下:

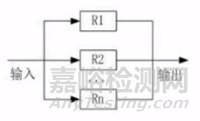

(一)串联系统:如图所示,N个子系统串在一起形成一个系统。所有的子系统都必须正常运行,整个系统才正常,只要有一个环节出问题了,整个系统就会出问题。其可靠度计算公式:R=R1*R2*…*Rn

(二)并联系统:如图所示,并联系统是由多个系统并联在一起。多个子系统只要有一个能正常运行,系统就能正常运行。换句话说,只有全部子系统都出问题,则系统出问题。其可靠度计算公式:R=1-(1-R1)*(1-R2)*…*(1-Rn)

在本案例中,为方便计算,假定R红=0.9,R蓝=0.9,R绿=0.9,进行冗余设计后,仍然假设增加的线R红=0.9,R蓝=0.9,R绿=0.9

计算结果如下:

X方案的可靠度:R(X)=0.9*0.9*0.9=73%

Y方案的可靠度:R(Y)=[1-(1-0.9)*(1-0.9)]3=97%

串联系统X方案的可靠度为73%,并联之后再串联Y方案的可靠度为97%。从计算结果看,改进后产品可靠性提升很多,于是得出结论:六根电缆是好的,这个项目应该执行。

这一切,看起来是如此的自然,不过真的对吗?

四、从可靠性原理剖析事件

回到可靠性的定义:产品在规定的条件下和规定的时间内完成规定功能的能力,称为可靠性。这里的能力,可以理解为概率。可靠性是研究产品失效的概率,与产品的故障做斗争。

从概念出发,比较两个产品方案的可靠性就简单了。工程师只需要分析两件重要事情:一是两者设计有什么不同;二是针对失效,在规定的时间内它的发生概率是多少。

第一步:让我们一起来看看设计有哪些不同?

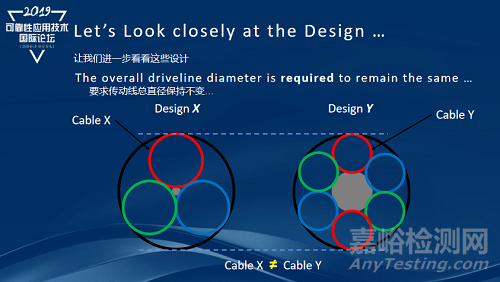

新的设计相对于老的设计有个基本的要求:动力传送线的外直径不能发生变化(这是因为在医疗行业,如果要做改变线外径的变更,需要做大量试验验证)。通过剖面图可以发现,为保证动力传送线外直径的一致,三根电缆的直径与六根电缆的直径是不同的,即新、老设计的电缆不是同样规格的电缆。这也意味着前面的可靠度计算是有问题的。

分析两个设计方案,可知X方案的电缆较粗,Y方案电缆较细。X方案动力传送线由三根电缆串联,Y方案动力传送线由两根电缆并联后再三相串联。因此,前述可靠度计算公式是正确的。

但问题在于:由于X方案的电缆和Y方案的电缆线径不同,电缆本身的可靠度是不同的。因此,要比较的问题转化为:X方案和Y方案,电缆可靠度谁高谁低?

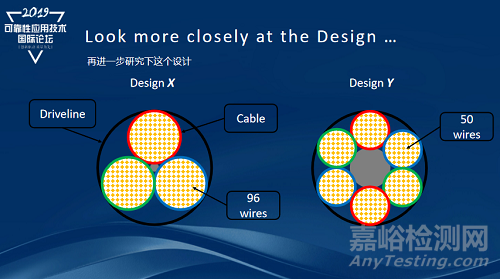

进一步对电缆进行分析,可以发现,每根电缆并非由单根电导线构成,而是由无数的电线组成。为保证动力传送线的总外径不变,X方案和Y方案的电缆直径实际是不同的,每根电缆的组成电线数目也不一样。

所以前述可靠性分析存在很大的问题。为方便分析,我们假设:原来X方案的动力传送线,每根电缆含有96根电线丝,而采用6根电缆的Y方案,每根电缆含有50根电线丝。

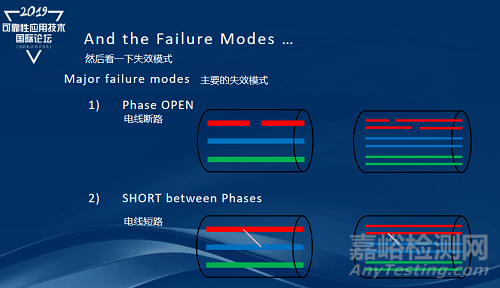

了解设计方案不同后,再来分析失效。根据原有的经验以及FMEA分析等信息,得知电缆的失效模式主要有两类:

1.断路。例如其中的某相电缆断了,导致失效;

2.短路。即相跟相之间短路,造成失效。

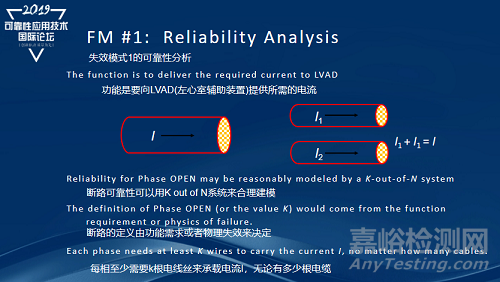

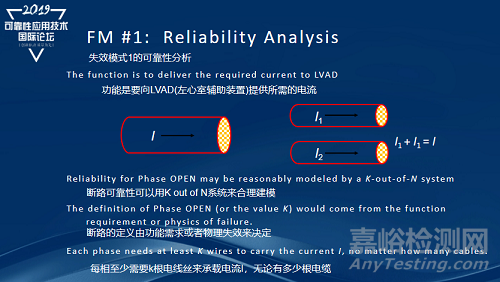

先看第一种失效模式——断路。电缆断开的本质是里面的电线丝部分断开。从可靠性角度,电线丝断是由于电缆不断弯折,发生疲劳损坏。

疲劳应力系数是常数,跟材料有关,疲劳应力数值等于疲劳应力系数乘以电缆半径跟弯曲半径的比值。由于电缆线很细,而弯曲半径很大,因此可以认为,每次弯曲时,里面的电线丝基本受到同样的应力。所以在某一时刻,电缆线的可靠度都是一样的。

电缆能够输送电流,需要一定数目的电线丝,例如:假设产品设计要求是60根电线丝才能输送电流,低于60根则无法输送电流。所以对于每一相而言,无论具有几根电缆线,从可靠性角度,构成的是整个电缆线包含的总电线丝数目的k-out-of-n系统。

k-out-of-n系统指的是,系统有 n个元件(或子系统 ),当其中有 k个元件 (或子系统 )正常时,整个系统就能正常工作。在本案例中,k跟电缆数目是没有关系的,取决于材料等因素,这里不作探讨。

X设计方案由三根电缆串联,每根电缆里面有96根电线丝,每一根电缆的可靠性模型为k-out-of-96。每根电缆是一相,三相电缆组成串联模型。

Y设计方案由两根电缆并联组成一相,再三相串联。则每一相有100根电线丝(每根电缆有50根电线丝,两根电缆合计100根电线丝),所以它每相电缆的可靠性模型为k-out-of-100。三相电缆组成串联模型。

综上,对于断路失效模式,Y方案的可靠度有所增加,但是增加的不多(电线丝数量只是从96增加到了100,而k值是一样的)。

第二个失效模式是相与相之间短路。主要原因是电缆线的护套由于弯曲发生了破裂。

对于X设计方案来说,只要三根电缆线不同时发生两根破裂,则不会发生短路;

而对于Y设计方案,三相中不同时发生两相破裂,则不会发生短路。但由于每相都是由两根电缆线构成,任意一根电缆线破裂,则认为是该相发生破裂。所以模型是两根线缆先串联构成一相,再进行三中取二。由于包含有串联,可靠性是降低的,所以对于短路失效而言,Y设计的可靠性是降低的。

总结而言,动力传送线有两种失效模式,新老设计各有利弊。根据产品的历史数据,这两种失效模式在顾客端的失效大概各占50%左右。也就意味着,六根电缆的设计,其实并没有增加太多的可靠性。

所以结论不言而喻,项目被取消。

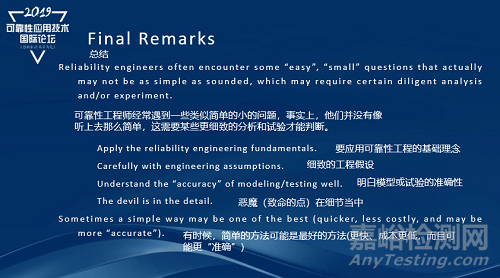

五、总结

可靠性工程师经常遇到一些类似简单的小问题。实际上,它们并没有像听上去那么简单,常常需要做很多分析或试验才能正确地回答问题。

对这类问题的回答,常常会有很多的工程假设,每个工程的假设都要去研究分析。在实际工作中,有很多可靠性模型的仿真,跟现实是有差别的。模型与实际具体有多大的差别,一定要心中有数。

对这些问题的回答,不要忘了最基本的可靠性领域知识,比如概念、定义、试验等。很多时候,最简单的方法是最有效的方法。