在不同下压量(0.3,0.7,1.0mm)下对7N01铝合金进行搅拌摩擦焊,研究了下压量对接头截面形貌、拉伸性能、抗撕裂性能及疲劳性能的影响。结果表明:下压量对7N01铝合金搅拌摩擦焊接头的拉伸性能影响不大;当下压量为0.7,1.0mm时,接头的启裂能、裂纹扩展能及撕裂强度均相近,但当下压量为0.3mm时,接头焊缝区域的启裂能、裂纹扩展能及撕裂强度均显著降低;随着下压量的增加,焊接接头疲劳强度增大;当下压量为1.0mm时焊接接头的疲劳性能及抗裂纹扩展性能最优。

1、 试样制备与试验方法

试验材料采用厚度为5.5mm的7N01铝合金板,轧制态,在7N01铝合金板上取尺寸为150mm×52.5mm×5.5mm的待焊单边试样,试样长边沿轧制方向。在用数控铣床改造的搅拌摩擦焊机上,采用6542高速钢搅拌头进行搅拌摩擦对接焊,焊接方向沿试样长度方向,搅拌针为四棱柱带螺纹型,根部直径为5mm,针长为4.4 mm。焊接时搅拌针正对着试样连接界面,无偏移。搅拌头转速为1100r·min-1,搅拌头倾角为2.5°,焊接速度为100mm·min-1,下压量分别为0.3,0.7,1.0mm。

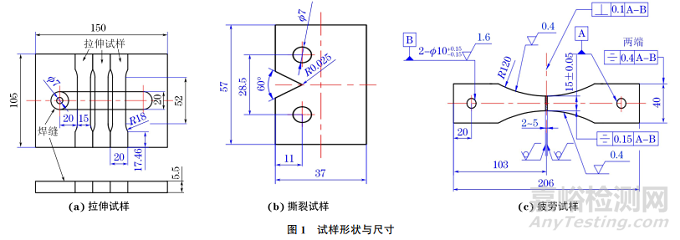

垂直于焊接方向在焊接接头上取样,经砂纸打磨,机械抛光后,在光学显微镜下观察截面形貌。以焊缝为中心,垂直于焊接方向截取尺寸为105mm×20mm×5.5mm的拉伸试样,取样位置和试样形状如图1(a)所示。根据 GB/T 228-2002,采用电子万能试验机进行室温拉伸试验,拉伸速度为1mm·min-1,各测3个试样。采用扫描电镜(SEM)观察接头拉伸断口形貌。在焊接接头母材和接头区域截取如图1(b)所示的撕裂试样,试样上开V型缺口,缺口分别位于热影响区(距焊缝边缘0.5mm)、远离焊缝区(距焊缝边缘3mm)、焊缝中心,其中母材试样以及缺口在热影响区和远离焊缝区试样的缺口垂直于焊接方向,缺口在焊缝中心试样的缺口平行于焊接方向。根据ASTM E1820-2001,采用电子万能试验机进行室温撕裂试验,撕裂速度为1mm·min-1,加载前对其施加400N预载荷,以消除夹具和试样间的间隙。以焊缝为中心,垂直于焊接方向截取尺寸如图1(c)所示的疲劳试样,根据ASTM E466-2015,采用高频疲劳试验机进行疲劳试验,按照成组法进行疲劳寿命测试,确定疲劳强度和应力-疲劳寿命(S-N)曲线,应力循环比R取0,循环次数最高为107次,各测3个试样。以循环107周次对应的应力为疲劳强度。

2、 试验结果与讨论

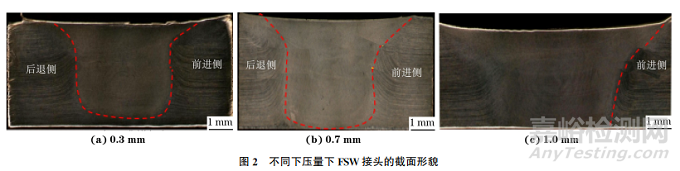

2.1 接头截面形貌

图2中虚线部分为焊缝区域。由图2可见,当下压量为0.3mm时,焊缝根部存在明显的未焊透部位。随着下压量的增大,根部未焊透现象得到显著改善。

2.2 对拉伸性能的影响

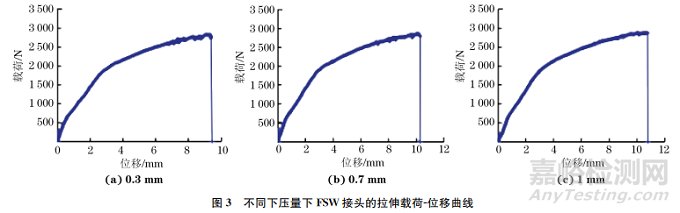

7N01铝合金母材的抗拉强度为434.65MPa,屈服强度为295.56MPa,断后伸长率为16%。由图3计算可知:当下压量为0.3,0.7,1.0mm时,7N01铝合金搅拌摩擦焊接头的抗拉强度分别为351.78,324.82,352.70MPa;屈服强度分别为241.72,232.13,243.63MPa。在3种不同下压量下,接头的抗拉强度与母材相比变化不大,均可达到母材的80%左右。

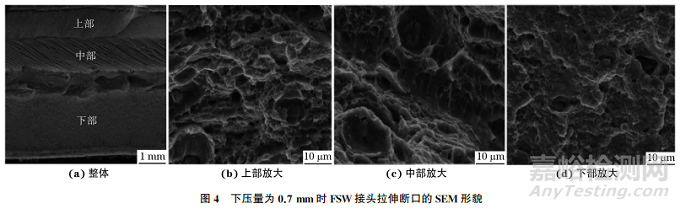

在3种下压量下,接头的拉伸断裂位置均位于焊缝中心,宏观断裂形貌相似,选取下压量为0.7mm时的接头进行拉伸断口分析。由图4可见,整体拉伸断口包括上中下3个部分,上部和下部断口均较粗糙,中部断口撕裂条纹比较明显,这是因为焊缝中心由于搅拌作用存在洋葱环的形貌特征,在断裂过程中裂纹会沿洋葱环扩展。上部和下部的断口具有明显的韧窝特征,这说明在试样上下表面附近发生塑性断裂。中部断口撕裂条纹上也存在明显韧窝,在条纹的斜面部分也具有明显的小尺寸韧窝特征。综上可知,接头整体上属于塑性断裂。

2.3 对抗撕裂性能的影响

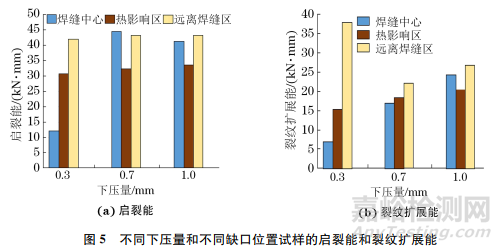

母材的启裂能为(43±2)kN·mm,裂纹扩展能为(13±2)kN·mm。由图5(a)可见:缺口在焊缝中心试样在下压量为1.0mm和0.7mm时的启裂能均与母材相近,说明此时焊缝区域具有较好的纵向抗启裂能力,但下压量为0.3mm时的纵向抗启裂能力较差;缺口在热影响区试样在3种下压量下的启裂能相近,但与母材相比均下降较多,说明热影响区属于接头的性能薄弱部位;缺口在远离焊缝区试样在3种下压量下的启裂能相近,与母材相近,说明远离焊缝区(距焊缝边缘3mm)具有优良的抗启裂能力。由图5(b)可见:缺口在焊缝中心试样在下压量为1.0mm和0.7mm时焊缝的裂纹扩展能均高于母材,说明焊缝区域具有较好的纵向抗裂纹扩展能力,但当下压量为0.3mm时焊缝的纵向抗裂纹扩展能力低于母材;缺口在热影响区试样的裂纹扩展能随着下压量增大而提高,且3种下压量下的裂纹扩展能较母材均有所提高,说明热影响区具有优良的抗裂纹扩展能力;对于缺口在远离焊缝区的试样,在3种下压量下接头裂纹扩展能相比母材都有较大提高,说明远离焊缝区(距焊缝边缘3mm)具有优良的抗裂纹扩展能力。

结合图5(a)和(b)可知:在相同下压量和缺口位置的条件下试样的裂纹扩展能均小于启裂能,说明接头和母材的抗裂纹扩展能力都低于其抗启裂能力。综合考虑不同下压量和不同缺口位置接头的启裂能和裂纹扩展能,当下压量为0.7,1.0mm 时,接头的启裂能和裂纹扩展能相近。

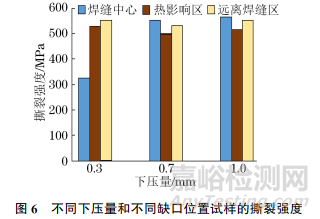

母材的撕裂强度为(580±10)MPa。由图6可见:在下压量为1.0mm和0.7mm 时,缺口在焊缝中心试样的撕裂强度均与母材相近,说明焊缝区域具有较好的纵向抗撕裂性能,但下压量为0.3mm时焊缝的纵向撕裂强度明显低于母材;3种下压量下缺口在热影响区试样的撕裂强度均低于母材,说明接头的热影响区抗撕裂性能较差,是薄弱部位;在3种下压量下缺口在远离焊缝区试样的撕裂强度均低于母材但高于缺口在热影响区试样,说明远离焊缝区(距焊缝边缘3mm)具有优良的抗撕裂性能。综上可知,当下压量为0.7,1.0mm 时接头具有较高的撕裂强度。

2.4 对疲劳性能的影响

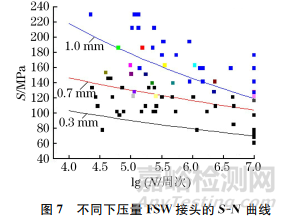

由图7可见,当下压量分别为0.3,0.7,1.0mm时,7N01铝合金搅拌摩擦焊接头的疲劳强度分别为69.50,103.60,119.02MPa;疲劳强度随下压量增加而增大。造成疲劳性能差别的原因可能是接头不同部位的抗启裂和抗裂纹扩展能力不同,随着下压量的增加,接头抗启裂和抗裂纹扩展能力逐渐增大,导致接头整体疲劳强度提高。

下压量的增加,可有效减少根部未焊合缺陷,增强接头根部抗裂纹启裂和裂纹扩展能力,从而增大接头的疲劳强度。下压量为1.0mm时7N01铝合金FSW 接头的疲劳性能及抗裂纹扩展性能最优。

3、 结 论

(1)当下压量为0.3,0.7,1.0mm 时,7N01铝合金搅拌摩擦焊接头的拉伸断裂位置均位于焊缝中心,其抗拉强度分别为351.78,324.82,352.70MPa,均达到母材的80%左右,下压量对接头抗拉强度影响不显著。

(2)当下压量为0.7,1.0mm时,7N01铝合金搅拌摩擦焊接头的启裂能、裂纹扩展能及撕裂强度相近,但当下压量为0.3mm时,接头焊缝区域的启裂能、裂纹扩展能及撕裂强度显著降低。

(3)当下压量为0.3,0.7,1.0mm时,7N01铝合金搅拌摩擦焊接头的疲劳强度分别为69.50,103.60,119.02MPa,随下压量的增加,接头的疲劳强度增大。

引用本文:

周平,戴启雷,周林,等.下压量对7N01铝合金搅拌摩擦焊接头性能的影响[J].机械工程材料,2023,47(4):23-27.

Zhou P, Dai Q L, Zhou L, et al. Effect of Press Amounton Properties of 7N01 Aluminum Alloy Friction Stir Welding Joint, 2023, 47(4): 23-27.

DOI:10.11973/jxgccl202304005