采用火焰喷涂技术在316L不锈钢表面制备Ni55A合金涂层,对涂层分别进行火焰重熔和真空重熔处理,分析了重熔处理对涂层微观形貌、硬度分布和孔隙率的影响。结果表明:火焰重熔和真空重熔可将火焰喷涂涂层的孔隙率从4.2%分别降低到0.34%和0.86%,并将基体与涂层界面处的结合状态由机械结合变为冶金结合;与火焰重熔相比,真空重熔后涂层与基体界面处的扩散层厚度更大,组织更粗大,孔隙形状更加不规则;火焰重熔和真空重熔后涂层的平均硬度分别提高了60,15HV,火焰重熔后涂层的硬度较高且硬度波动较小。

1、试样制备与试验方法

基体材料选用316L不锈钢,加工成直径为18cm的钢球用于后续喷涂;涂层材料选用Ni55A镍基自熔合金粉末,粒径在50~100μm。用酒精对316L不锈钢基体表面进行冲洗,以去除油污及其他杂质,然后放入自动控温炉中进行预热,温度控制在200℃左右。使用涂喷焊两用炬进行火焰喷涂,调节氧气压力为0.5MPa,乙炔压力为0.15MPa,火焰喷距为150mm,采用90°垂直喷凃,冷却至室温后分别进行火焰重熔和真空重熔处理。选用SCR系列氧-乙烷重熔炬对涂层进行火焰重熔处理,调节火焰喷距为150mm,喷枪移动速度为5cm·min-1,以试样表面出现“镜面反光”的熔化现象作为停止火焰重熔的准则。使用加压气冷真空烧结炉对涂层进行真空重熔处理,将真空炉抽真空到10Pa后,升温到1050℃保温10min,升温速率为8~15℃·min-1,随炉冷却。

采用电火花切割机在重熔前后的涂层试样上截取金相试样,经砂纸打磨、机械抛光,采用光学显微镜(OM)对涂层截面形貌进行观察,通过ImageProPlus软件在相同倍数的金相照片中对涂层的孔隙率进行统计。将金相试样用饱和草酸溶液电解腐蚀3s后,用OM观察涂层的显微组织。采用场发射扫描电镜(SEM)对重熔前后涂层的微观形貌进行观察,并用SEM配备的能谱仪(EDS)对孔隙附近的微区成分进行分析。采用维氏硬度计测试涂层试样截面硬度,载荷为2.94N,保载时间为15s,测点间距为1mm。

2、试验结果与讨论

2.1 孔隙率

热喷涂涂层是由接近熔融状态的形状和尺寸不一的变形颗粒互相交错层状堆叠 在一起而形成的,不可避免会存在孔隙。由图1可知,重熔前火焰喷涂制备的涂层中孔隙数量多,尺寸大,形状不规则且分布不均匀,同时在涂层与基体的界面处分布着许多细长且不规则的微孔隙。这是因为火焰喷涂喷射粉末的飞行速度有限,高温软化的变形颗粒到达基体表面后冷却,难以充分变形来完全填满间隙,从而形成孔隙;同时部分呈熔融态的变形颗粒在凝固过程中发生体积收缩,也容易形成缩孔。经过火焰重熔和真空重熔处理后,涂层中原有的层状组织、条带状和近似圆形的较大孔隙消失,出现了尺寸大小不一的细小孔隙。这是因为重熔过程中涂层再次熔化,液态材料重新填充孔隙,使得涂层组织更加均匀致密。统计得到火焰喷涂制备的涂层孔隙率为4.2%,经过火焰重熔和真空重熔处理后涂层的孔隙率分别降低为0.34%和0.84%。可知2种重熔处理对涂层孔隙率的降低均有显著效果。

2.2 微观形貌

由图2可见:火焰喷涂制备涂层与基体之间存在较为清晰的界面,没有明显的过渡区域,无冶金扩散现象,呈现典型的机械结合特征;喷涂时颗粒发生变形并逐渐堆积,导致涂层内局部呈现层状结构,并且存在条带状不规则孔隙、圆形孔隙和未熔颗粒等缺陷,部分孔隙内存在夹杂物。上述层状结构和大量未填充孔隙表明火焰喷涂制备的涂层结构不致密。

由图3可以看到:火焰重熔后,涂层与基体界面处的扩散层由紧邻涂层一侧厚度约为4μm的白亮带与紧邻基体一侧厚度约为10μm的灰色组织组成;火焰重熔后原始涂层中的层状结构消失并形成了细小均匀的组织。真空重熔后,涂层与基体界面处的扩散层由紧邻涂层一侧厚度约为60μm的白亮带与紧邻基体一侧厚度约为60μm的浅灰色组织组成,并且在浅灰层与基体间出现晶粒尺寸逐渐增大的过渡区。真空重熔后涂层中的层状结构消失,涂层组织相对于火焰重熔后的组织更加粗大。在重熔过程中,涂层材料在接近液相线的温度下发生了充分的浸润,涂层与基体界面处发生扩散互溶而形成了扩散层;扩散层的形成实现了涂层与基体之间的冶金结合,确保了涂层具有足够的结合强度。由于真空重熔过程中试样整体在高温下的停留时间较长,因此真空重熔涂层试样的扩散层厚度更大,组织更粗大。

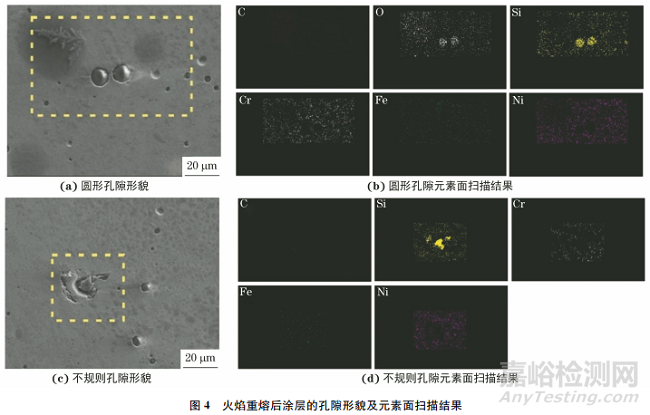

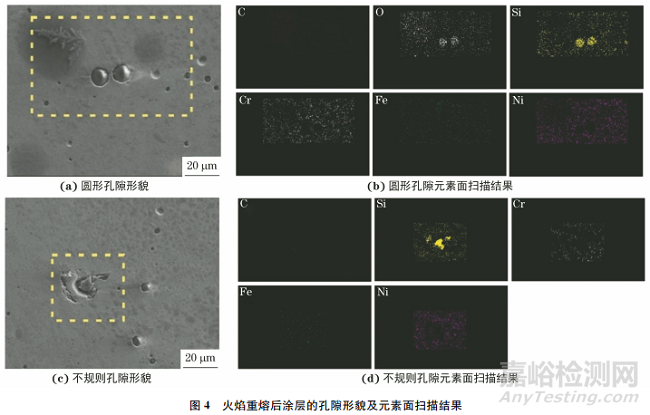

由图4可以看出:火焰重熔涂层中存在圆形孔隙和不规则孔隙。尺寸较大的圆形孔隙中存在球形夹杂物颗粒,由EDS分析确定夹杂物主要由硅、氧元素组成,极有可能是原合金粉末中的硅元素在火焰重熔时反应形式的SiO2颗粒;大圆形孔隙附近的少数小圆形孔隙的内表面光滑,无粒状夹杂物,元素组成与周围组织相同,因此推断这些小圆形孔隙是由于火焰喷涂过程中凝固不均匀,熔融的金属在表面张力下形成的圆形凹陷。小圆形孔隙可以通过提

高重熔温度和延长保温时间进行改善。不规则孔隙内存在形状不规则的夹杂物,经EDS分析确定夹杂物富含硅元素,说明火焰重熔后涂层的不规则孔隙中析出了SiO2颗粒。SiO2颗粒会阻碍液态金属对孔隙的填充,从而形成不规则孔隙。

由图5可以看出:真空重熔涂层中有些不规则孔隙内富含碳、氧、铬元素,不存在镍、铁元素,因此推断孔隙中存在铬的碳化物和氧化物。这些化合物的熔点较高,在重熔过程中未熔化导致不规则孔隙的形成。还有些不规则孔隙内存在颗粒状夹杂物,主要构成元素为硅和氧,判断应为SiO2,同时孔隙中局部位置的铬和碳含量较高,推断应存在铬的碳化物。SiO2和铬的碳化物熔点均较高,聚集在一起会阻碍涂层材料重熔后对孔隙的充分填充,导致不规则孔隙的形成。火焰重熔后涂层孔隙中存在SiO2夹杂物颗粒,孔隙形状小且规则;真空重熔后涂层中除了存在SiO2 还存在铬的碳化物,孔隙形状大且不规则。

2.3 硬度

由图6可以看出,不同工艺重熔前后涂层的硬度均高于基体的硬度。火焰喷涂制备涂层的平均硬度为485HV,经火焰重熔和真空重熔处理后,涂层的平均硬度分别提高至545,500HV;2种重熔工艺均可提升涂层的硬度。火焰重熔涂层的硬度最高且硬度波动较小,真空重熔涂层的硬度略高于未重熔涂层,但硬度波动较大,这是由于火焰重熔后涂层的组织比真空重熔涂层更细小均匀所致。

3、结 论

(1)火焰喷涂制备的Ni55A合金涂层中存在大量孔隙,火焰重熔和真空重熔处理可将涂层的孔隙率从4.2%分别降低到0.34%和0.86%,并将基体与涂层界面处的结合状态由机械结合变为冶金结合;与火焰重熔相比,真空重熔后涂层与基体界面处的扩散层厚度更大,组织更粗大。

(2)火焰重熔和真空重熔均可使火焰喷涂制备涂层中的层状结构消失;火焰重熔后涂层孔隙中存在SiO2夹杂物颗粒,孔隙形状小且规则,而真空重熔后涂层中除了存在SiO2,还存在铬的碳化物,孔隙形状大且不规则;火焰重熔和真空重熔后涂层的平均硬度分别提高了60,15HV;火焰重熔涂层的硬度更高且硬度波动较小,这与火焰重熔后涂层组织更细小均匀有关。

引用本文:

王学朋,马军,赵文宝,等.重熔处理对火焰喷涂Ni55A合金涂层组织和性能的影响[J].机械工程材料,2023,47(5):8-13.

Wang X P , Ma J, Zhao W B, et al.Effect of Remelting Treatment on Microstructure and Properties of Ni55A Alloy Coating by Flame Spraying, 2023, 47(5): 8-13.

DOI:10.11973/jxgccl202305002