通过高温固相反应烧结法在不同烧结温度(700~1000℃)下制备(MgCoNiCuZn)O 高熵氧化物陶瓷粉体,并采用大气等离子喷涂技术在Inconel718合金基体表面制备了陶瓷涂层,研究了陶瓷涂层的微观结构和性能。结果表明:在900,1000℃烧结温度下均合成了具有单一岩盐相结构的(MgCoNiCuZn)O 高熵氧化物陶瓷粉体;用这2种温度烧结陶瓷粉体制备的陶瓷涂层的硬度为5.42~5.94GPa,结合强度为45.4~48.5MPa,用1000℃烧结粉体制备的陶瓷涂层的结合强度和硬度较高。陶瓷涂层与氧化铝球对磨时的摩擦因数为0.59~0.69,磨损率为2.59×10-5~4.13×10-5mm3·N-1·m-1,主要磨损机理为磨粒磨损和疲劳剥落,用1000℃烧结粉体制备的陶瓷涂层的摩擦因数与磨损率较低,磨损表面犁沟细而浅,剥落坑小而少。

1、试样制备与试验方法

1.1 试样制备

试验原料为纯度为99.5%的MgO粉体、NiO粉体、CuO粉体、ZnO粉体和纯度为99.5%的CoO粉体。按照金属元素原子比1∶1∶1∶1∶1称取上述5种氧化物粉体,放入行星式球磨机中,以酒精为介质进行湿法球磨混合,球料质量比为8∶1,球磨时间为12h,转速为300r·min-1。将混合好的粉末烘干后装入坩埚,放入马弗炉中进行高温固相反应烧结,烧结温度分别为700,800,900,1000℃,保温时间为12h。保温结束后在空气中快速冷却,再进行机械破碎和研磨过筛,得到(MgCoNiCuZn)O陶瓷粉体。

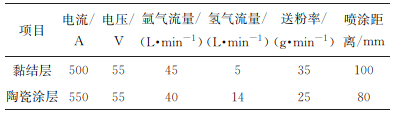

以尺寸ϕ25.4mm×8mm 的Inconel718合金为基体材料,对其表面进行抛光、喷砂和乙醇超声清洗处理。为了降低陶瓷涂层和基体之间因膨胀系数不同而产生的残余应力并增加涂层与基体之间的结合强度,先在基体上喷涂一层厚度约为120μm 的铝包镍(Ni0.95Al0.05)黏结层。喷涂前在70℃下对Ni0.95Al0.05黏结层粉体和陶瓷粉体进行12h烘干处理。利用大气等离子喷涂机在Inconel718合金基体上先后喷涂Ni0.95Al0.05黏结层和(MgCoNiCuZn)O 高熵氧化物陶瓷涂层,主气为氩气,次气为氢气,具体的工艺参数如表1所示。

表1 大气等离子喷涂黏结层和陶瓷涂层的工艺参数

1.2 试验方法

利用X射线衍射仪(XRD)和激光拉曼散射仪(Raman)对原料粉体、高熵氧化物陶瓷粉体和涂层表面的物相组成进行分析,利用扫描电子显微镜(SEM)和附带的能量色散X射线光谱仪(EDS)对高熵氧化物陶瓷粉末和涂层的形貌和元素分布进行分析。利用ImageProPlus图像分析软件对陶瓷涂层10个尺寸为500μm×500μm的截面进行孔隙率统计。采用显微硬度计对陶瓷涂层的显微硬度进行测试。按照 ASTM C633-01标准测试了陶瓷涂层与基体间的结合强度,拉伸速度为0.5mm·min-1。

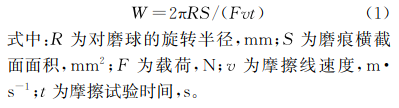

采用旋转式摩擦试验机对陶瓷涂层的摩擦学性能进行测试,试验前依次使用400#,800#,1200#,1500#砂纸对涂层表面进行打磨处理,并用无水乙醇清洗表面,采用直径为6mm的氧化铝球作为对磨球,试验时对磨球的摩擦线速度为0.26m·s-1,试验时间为3600s,对磨球的旋转半径为5mm,载荷分别为5,10,15N。摩擦因数由试验机自动记录,取测试稳定阶段摩擦因数的平均值为试验值,相同条件下重复进行3次试验。采用非接触式三维轮廓仪采集磨痕横截面面积,计算涂层磨损率W,计算公式为

2、试验结果与讨论

2.1 粉体的物相组成和微观结构

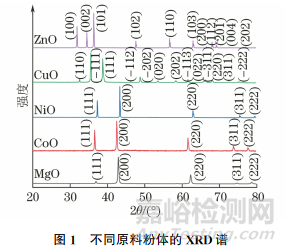

由图1可以得到,MgO粉体、CoO粉体和NiO粉体为岩盐相结构,CuO粉体为黑铜矿结构,ZnO粉体为纤锌矿结构。虽然CuO和ZnO不是岩盐相结构,但CuO在22kJ·mol-1吉布斯自由能下可由黑铜矿结构转变为岩盐相结构,ZnO在25kJ·mol-1吉布斯自由能下可由纤锌矿结构转变为岩盐相结构。

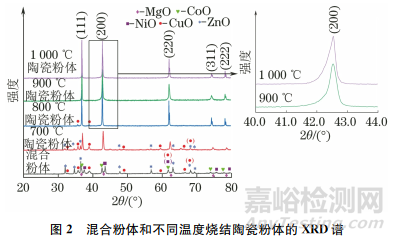

由图2可以看出,5种原料在球磨混合后均保持了各自的XRD特征峰,说明在球磨过程中物相组成没有发生明显变化。当烧结温度为700℃时,分别在37°,43°,62°,74°,78°附近出现了高熵氧化物(MgCoNiCuZn)O(111),(200),(220),(311)和(222)5个晶面的衍射峰。当烧结温度升高到800℃时,纤锌矿结构ZnO逐渐固溶到岩盐相结构中,部分黑铜矿结构CuO也开始固溶到岩盐相结构中。当烧结温度继续升高到900℃时,CuO完全固溶到岩盐相结构中,此时形成了具有单一岩盐相结构的(MgCoNiCuZn)O高熵氧化物。CuO比ZnO转变为岩盐相需要的吉布斯自由能少,却比ZnO迟固溶进岩盐相结构中,这是因为Cu—O八面体结构复杂,需要克服额外的能量势垒。与900℃烧结温度下的粉体相比,1000℃烧结温度下粉体的(200)晶面对应的衍射峰宽度较宽,且更不对称,这是由于铜富集区域Cu—O八面体附近存在着晶格畸变。在900,1000℃烧结温度下均获得具有单一岩盐相结构的(MgCoNiCuZn)O陶瓷粉体,因此后续仅对这2种烧结温度下的粉体结构以及所制备涂层的结构和性能进行分析。

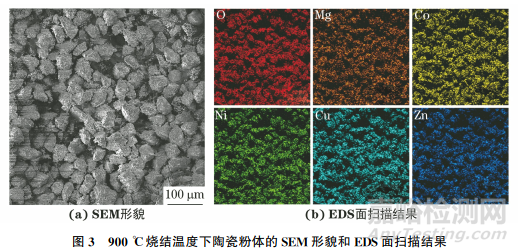

900,1000℃烧结温度下得到的陶瓷粉体粒径为30~60μm。仅对900℃烧结温度下的陶瓷粉体的微观形貌进行观察。由图3可知,900℃烧结陶瓷粉体粒径分布均匀,元素分布均匀。由EDS分析结果计算得到,900℃烧结陶瓷粉体的化学组成为(Mg9.9Co10.3Ni10.2Cu10.4Zn10.1)O49.1,金属元素的原子比接近于1∶1∶1∶1∶1,金属原子与氧原子的原子比接近于1∶1。1000℃烧结陶瓷粉体的化学组成为(Mg9.8Co10.2Ni10.5Cu10.7Zn10.3)O48.5,各元素同样分布均匀。

2.2 涂层的结构、硬度和结合强度

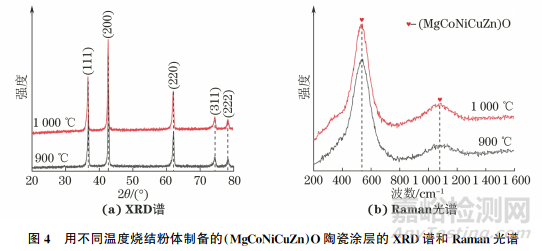

由图4可以看出,用不同温度烧结粉体制备的(MgCoNiCuZn)O陶瓷涂层均具有(111),(200),(220),(311)和(222)5个衍射晶面,表明在大气等离子喷涂过程中(MgCoNiCuZn)O陶瓷不会发生单一岩盐相分离的问题。与用900℃烧结粉体制备的陶瓷涂层相比,Cu—O八面体带来的更严重的晶格畸变使用1000℃烧结粉体制备的陶瓷涂层的(200)晶面衍射峰宽度变宽,不对称程度增大。用不同温度烧结粉体制备的陶瓷涂层均存在2个明显的拉曼峰,分别位于540cm-1和1070cm-1附近,均对应(MgCoNiCuZn)O相,这与USHARANI等的研究结果一致。

表2 用不同温度烧结粉体制备的 (MgCoNiCuZn)O陶瓷涂层的孔隙率和力学性能

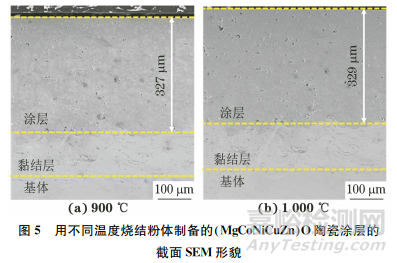

由图5可知,用不同温度烧结粉体制备的(MgCoNiCuZn)O陶瓷涂层截面均具有典型的层状结构,同时涂层中存在少许孔洞,这是大气等离子喷涂制备涂层的组织特征。由表2结合图5可以看出,用900,1000℃烧结粉体制备的陶瓷涂层的厚度和孔隙率差别较小。与用900℃烧结粉体制备的陶瓷涂层相比,用1000℃烧结粉体制备的陶瓷涂层与基体的结合强度提高了6.2%,维氏硬度提高了9.6%,这与用1000℃烧结粉体制备的陶瓷涂层更加严重的晶格畸变有关。

2.3 涂层的摩擦学性能

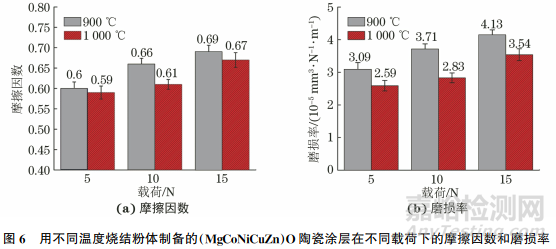

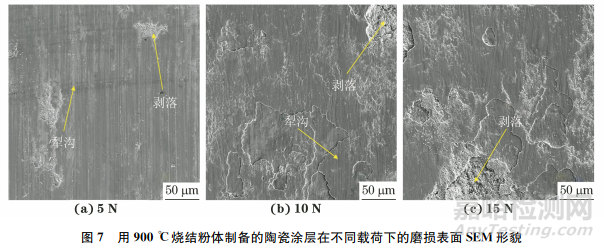

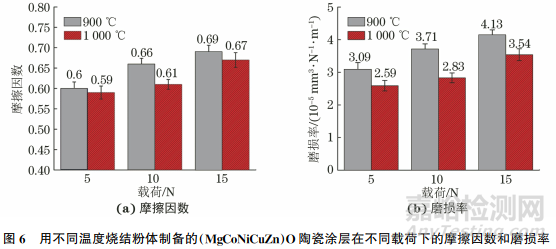

由图6可以看出,用不同温度烧结粉体制备的(MgCoNiCuZn)O陶瓷涂层的摩擦因数和磨损率均随着载荷的增加而增大。不同陶瓷涂层在不同载荷下的摩擦因数在0.59~0.69,磨损率为2.59×10-5~4.13×10-5mm3·N-1·m-1。与 FeCoNiCrMn和AlCoCrFeNi高熵合金涂层的摩擦因数(0.7~0.9)和磨损率(10-4数量级)相比,(MgCoNiCuZn)O 高熵氧化物陶瓷涂层的摩擦因数和磨损率均较小,说明该涂层具有优良的摩擦学性能。与用900℃烧结粉体制备的陶瓷涂层相比,用1000℃烧结粉体制备的陶瓷涂层具有较低的摩擦因数与磨损率,当载荷为10N时,其摩擦因数降低了7.6%,磨损率降低了23.7%,这是因为该涂层具有较高的维氏硬度,且与基体具有较大的结合强度。

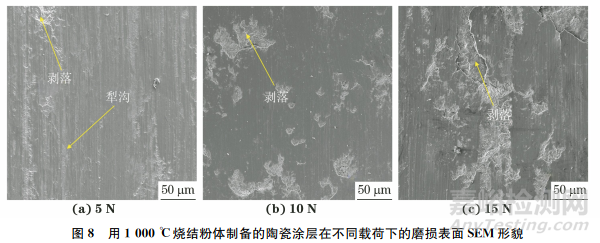

2.4 涂层的磨损形貌

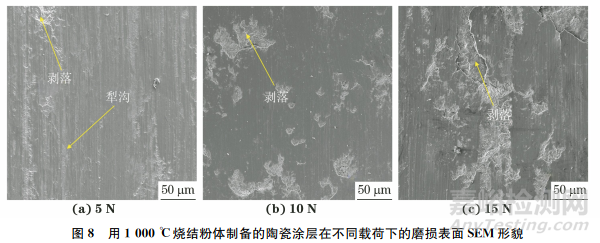

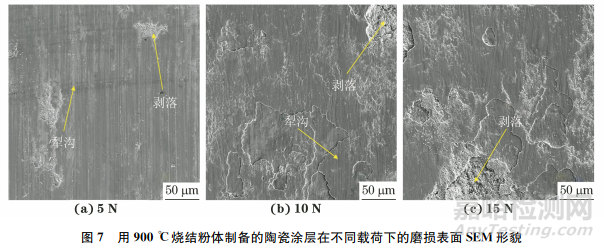

由图7和图8可知:在5N载荷下2种涂层的磨损表面均较为光滑,仅存在浅犁沟和极少量剥落坑,说明涂层发生了微弱的磨粒磨损和疲劳剥落,因此该载荷下涂层的摩擦因数和磨损率均最小;当载荷增大到10N时,磨损表面变得粗糙,剥落坑增多;当载荷继续增大到15N时,磨损表面的剥落坑数量更多,剥落的面积更大。这是因为随着载荷的增大,摩擦力增大,磨损时表面的接触应力和塑性变形随之变大,加之磨损表面粗糙度增大,因此摩擦过程中的剥落程度增大,涂层的摩擦学性能变差。与用900℃烧结粉体制备的陶瓷涂层相比,用1000℃烧结粉体制备的陶瓷涂层磨损表面的犁沟细而浅,剥落坑小而少,这是由于严重的晶格畸变使得该涂层更利于剪切并具有较好的力学性能所致。

3、结 论

(1)采用高温固相反应烧结法,在烧结温度900℃和1000℃下均制备得到具有单一岩盐相结构的(MgCoNiCuZn)O高熵氧化物陶瓷粉体,粉体粒径在30~60μm。

(2)采用(MgCoNiCuZn)O陶瓷粉体为原料,通过大气等离子喷涂技术制备的(MgCoNiCuZn)O高熵氧化物陶瓷涂层的硬度为5.42~5.94GPa,与Inconel718合金基体的结合强度为45.4~48.5MPa;与用900℃烧结粉体制备的陶瓷涂层相比,用1000℃烧结粉体制备的陶瓷涂层与基体的结合强度提高了6.2%,维氏硬度提高了9.6%,这与该涂层更加严重的晶格畸变有关。

(3)(MgCoNiCuZn)O高熵氧化物陶瓷涂层的摩擦学性能优良,摩擦因数在0.59~0.69,磨损率在2.59×10-5~4.13×10-5mm3·N-1·m-1,主要磨损机理为磨粒磨损和疲劳剥落。与用900℃烧结粉体制备的陶瓷涂层相比,用1000℃烧结粉体制备的陶瓷涂层具有较低的摩擦因数与磨损率,磨损表面的犁沟细而浅,剥落坑小而少。

引用本文:

惠俊杰,贾均红,白甘雨,等. (MgCoNiCuZn)O高熵氧化物陶瓷涂层的制备及性能[J].机械工程材料,2023,47(5):41-46,54.

Hui J J , Jia J H, Bai G Y, et al.Preparation and Properties of (MgCoNiCuZn)O High Entropy Oxide Ceramic Coating, 2023, 47(5): 41-46,54.

DOI:10.11973/jxgccl202305007