摘要:

目的:研究热成形过程中冲压件温度场、应力场的变化规律,探究主要工艺参数对冲压件成形的影响规律。

方法: 利用Abaqus软件建立热力耦合模型,对汽车B柱的热冲压成形过程进行数值模拟,分析板料及模具的温度和应力变化,确定主要工艺参数对冲压件的影响规律,利用得到的规律指导B柱模具的设计与制造,最后对B柱进行冲压试验。结果 在热成形前的物料转移阶段,板材厚度差的存在使过渡区产生了温度梯度和内应力的变化;在热成形阶段,以减薄率为评判标准,确定了摩擦因数为0.35、冲压速度为100 mm/s时B柱的成形效果最好;对B柱的成形结果进行了分析,由局部减薄率的变化得到了模具缺陷的位置,由过渡区的偏移量得到了模具等厚区的长度,由板材温度变化确定了最佳保压时间为8 s。

结论: 基于Abaqus软件,构建了B柱的热冲压有限元模型,对板材出炉至成形结束阶段进行了数值模拟与分析,在此基础上对B柱制件进行了冲压试验,发现制件的质量缺陷明显减少,对制件的指定点进行了面检测,合格率达到了95.83%,表明了分析结果的可靠性,同时也验证了有限元分析的准确性。

关键词:高强钢;变厚板;热冲压;22MnB5;数值模拟

随着世界范围内的能源消耗和各种环境问题的出现,节能减排已成为当前全球关注的热点[1-2]。对于汽车行业,节能环保已成为该产业发展的趋势,在汽车结构件的生产过程中,钢板的选择也越来越多样化[3-5],与普通钢板相比,变厚度的高强钢板有更大的屈服强度、更高的抗拉强度、更合理的板料厚度,在满足汽车安全的同时又能够实现汽车轻量化[6],因此,其在汽车行业中的应用越来越广泛。

随着高强钢变厚板的普及,采用传统的冷冲压技术成形高强钢变厚板时,回弹[7-8]等成形缺陷比较严重,而采用热冲压技术[9-10]可以大大减小板材的回弹效应,对于回弹大的高强钢变厚板来说是一种理想的成形方式。然而,高强钢变厚板的热成形技术还存在许多亟待解决的难题,近年来许多学者对此进行了大量的研究。Onur等[11]对22MnB5等厚板进行了拉伸试验,分析了不同热处理条件下22MnB5的组织特征和力学性能;Barcellona等[12]对发生热变形的22MnB5钢板进行了研究,发现冷却速率和热处理温度是影响热变形的主要参数。王敏等[13]以变厚度的U形梁为研究对象,研究了淬火时间对热冲压的影响,结果表明,淬火时间越长,马氏体分布越均匀。虽然上述报道对于高强钢变厚板的热变形研究取得了可观的成果,但由于热变形的过程非常复杂,涉及到应力应变场−温度场−相变的多场耦合关系,以上研究在此方面还未达到预期的效果。基于上述研究背景,文中以某汽车B柱为研究对象,利用Abaqus软件对B柱的热成形过程进行模拟,对热成形前的物料转移阶段进行模拟与分析,探究主要工艺参数对成形结果的影响,由冲压过程中得到的应力场−温度场−相变的多场耦合关系指导B柱模具的设计与制造,通过试验验证工艺参数与模具设计的可靠性。

1、 有限元模型的建立

1.1 工艺分析

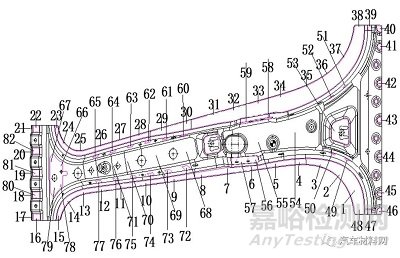

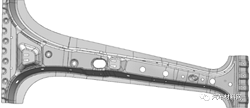

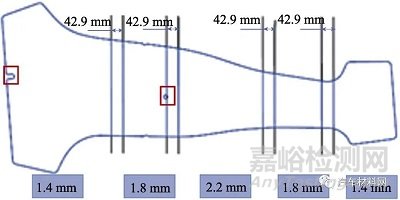

B柱加强板是乘用车车身的重要支撑和安全构件,需要足够的强度和良好的抗碰撞性能[14]。图1为某款汽车B柱的几何模型图,其整体呈T字外形,两端为非对称结构,端面有凸起和凹槽,曲面形状较复杂,截面厚度不均匀,为减少成形缺陷,使用热冲压工艺完成制件的成形过程。通过AUTOFORM的展料功能得到板料的大致轮廓,如图2所示,板材的等厚区厚度从大端至小端分别为1.4、1.8、2.2、1.8、1.4 mm,过渡区料厚为均匀过渡,过渡区宽度均为42.9 mm。

图1 某汽车B柱几何模型

Fig.1 Geometric model for B-pillar of an automobile

图2 某汽车B柱的展料图

Fig.2 Illustration of B-pillar of an automobile

1.2 冲压模具的设计

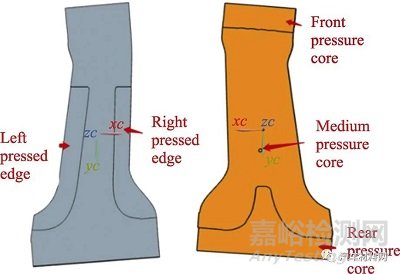

在成形过程中,板料移动距离较大,需要在板料中部和下部设置2个定位孔(图2),为保证足够的压边力,在凹模设置压边块,在凸模增加前压芯和后压芯,在凸模中间设置中压芯,压芯部分如图3所示。热冲压过程中需要设置冷却水道,将水道中心与模具表面的距离设置为14 mm,水道直径设置为8 mm,水道间距设置为10 mm,完整的模具模型如图4所示。

图3 模块分割示意图

Fig.3 Schematic diagram of module segmentation

图4 模具模型

Fig.4 Die model

1.3 冲压模型的建立

1.3.1 材料模型

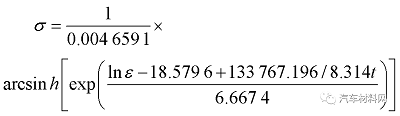

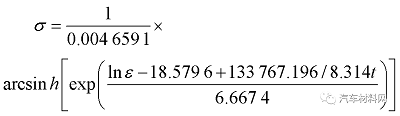

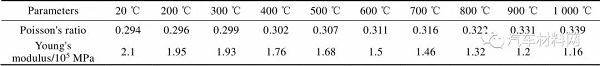

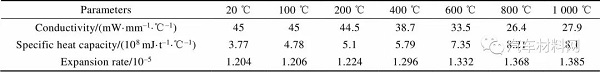

B柱所选用的材料是变厚度的22MnB5铝硅镀层高强钢板,板料模型选用Arrhenius本构模型,见式(1)[15],板材的弹性参数如表1所示,板材的热物性参数如表2所示。模具的弹性模量为2.1×105 MPa,泊松比为0.275,密度设置为7.9×109 g/cm3,比热[16]设置为4.5×102 J/(kg·K)。流变应力的计算见式(1)。

(1)

(1)

式中:σ为流变应力,MPa;h为截距;t为变形温度,℃; 为应变速率,s‒1。

为应变速率,s‒1。

1.3.2 网格划分

板材网格选择四结点热力耦合曲面的壳单元,在模拟中将模具设定为刚体,模具网格选择C3D4T网格,板材选择S4RT网格,划分好的网格数量分别为:板材网格21 797个,凸模网格2 252 277个,凹模网格844 292个,前压芯网格157 684个,中压芯网格1 415个,后压芯网格148 902个,压边块网格86 031个。

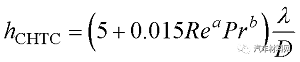

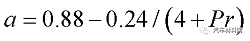

1.3.3 接触传热和摩擦

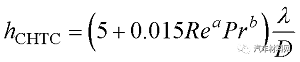

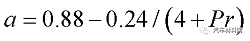

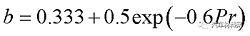

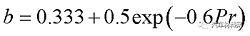

热成形的摩擦因数一般在0.25~0.5之间,在热成形过程中,空气的对流换热系数取0.024 mW/(mm2·℃)[17],接触换热系数[18]可以通过数值积分算出,模具与冷却水表面的传热系数hCHTC根据Sleicher等[19]提出的流体传热模型计算,见式(2)。其中,指数a、b的值分别由式(3)、式(4)计算得到。

表1 板材的弹性参数

Tab.1 Elastic parameters of the plate

表2 板材的热物性参数

Tab.2 Thermophysical parameters of the plate

(2)

(2)

(3)

(3)

(4)

(4)

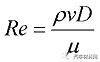

式中:D为水道直径;λ为冷却水的热导率,20 ℃时取0.599 mW/(mm·℃);Pr为普朗特数,20 ℃时取7.02;Re为雷诺数[20],由式(5)计算得到。

(5)

(5)

式中:ρ为水的密度;v为水道内的平均流速,取3 m/s;μ为水的动力黏性系数,20 ℃时取1.004 mPa·s。

通过上述计算公式解得模具与冷却水表面的传热系数为12.835 mW/(mm2·℃)。

1.3.4 边界条件

B柱的热成形工艺流程一般分为出炉转移、成形、保压淬火、激光修边、脱模5个阶段,本文主要对物料转移、成形和保压阶段进行分析。物料转移阶段,板材初始温度设为930 ℃,转移过程中只有板材的热辐射和空气的热对流散热;成形阶段,上模行程为240 mm,上压芯下移215 mm,下压芯下移170 mm,板料始终受到定位孔的约束,各个压芯移动到相对位置后保持静止。根据模具的运动状态,模拟中对各个模块施加位移和自由度的约束,模具设为刚体,初始温度为20 ℃。

2、模拟结果分析

2.1 板材物料转移结果分析

本文选用的板材为高强钢变厚板,在热成形过程中,因为板料厚度不同,散热不均匀,会产生非均匀的温度场,因此,有必要对物料转移阶段进行模拟分析,为之后的成形阶段做准备工作。设定热冲压过程中板料加热温度为930 ℃,模具初始温度为20 ℃,冲压速度为100 mm/s,将物料转移时间设置为5.5 s。

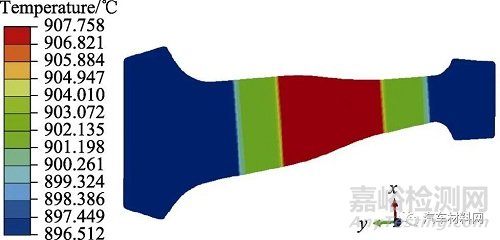

图5 板材转移后的温度

Fig.5 Temperature after plate transfer

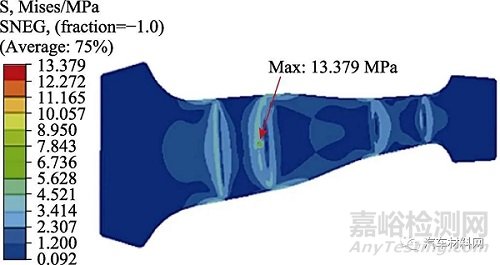

图6 温度变化产生的内应力

Fig.6 Internal stress caused by temperature change

在温度场中,中性层温度与板料两侧的温度几乎相同,取更具代表性的中性层NT12进行分析,得到的板材转移后的温度云图如图5所示。由图5可以看出,板材厚度不同时,在同等散热条件下,较薄的区域温度下降快,较厚的区域温度下降慢,等厚区温度几乎相同,过渡区产生了温度梯度,温度的变化造成了内应力的变化,如图6所示。在热变形过程中,应力对温度的变化比较敏感,所以温差较大的过渡区产生了比较明显的应力集中,应力最大处为13.379 MPa,此处为定位约束的位置,对后续的成形结果不会产生太大影响。

2.2 工艺参数对成形结果的影响分析

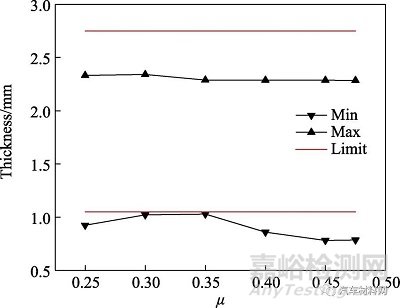

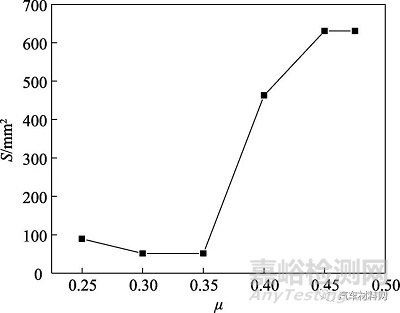

2.2.1 摩擦因数对成形结果的影响

在板材冲压成形过程中,摩擦力作为一种阻力,会影响材料流动[21],为研究摩擦因数对成形的影响规律,利用单因素法,在成形速度为100 mm/s时,取6组不同的摩擦因数μ(0.25、0.3、0.35、0.4、0.45、0.475)进行模拟。通常认为,变薄率小于25%时制件不会出现破裂和起皱的缺陷,即厚度在1.05~ 2.75 mm之间是合格的。图7为不同摩擦因数下模拟结果的最值与判定标准的比较图,由图7可以看出,增厚均未超过起皱上限,但减薄比破裂的下限值略低。对不同摩擦因数下破裂部分的面积进行分析,如图8所示,当摩擦因数大于0.35时,破裂区的面积大幅增加;当摩擦因数小于0.35时,破裂区面积减小。综合考虑面积和最小厚度2个因素,认为热成形中的摩擦因数不应超过0.35。

图7 不同摩擦因数下制件的厚度变化

Fig.7 Thickness change of parts under different friction coefficients

图8 出现破裂缺陷的面积

Fig.8 Area where cracking defects occur

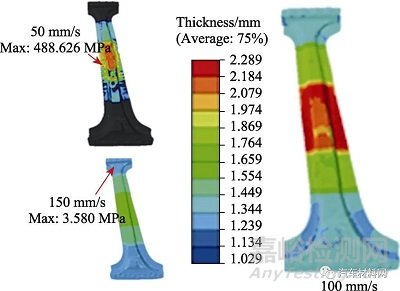

2.2.2 成形速度对成形结果的影响

在热成形过程中,成形速度会影响材料的变形速率[22],成形速度过快会导致材料流动不充分,马氏体纤维组织不齐,进而导致成形质量变差;成形速度过慢,冷却速度变慢,马氏体组织偏大,容易发生起皱现象,最终影响制件的成形质量。为研究冲压速度对冲压成形过程的影响,在摩擦因数为0.35时,取6组成形速度(50、75、100、125、140、150 mm/s)对制件的成形过程进行模拟。将模拟结果的厚度值与厚度标准值1.05~2.75 mm进行比较,得到图9所示结果。

图9 不同成形速度模拟结果的厚度图

Fig.9 Thickness diagram of simulation results with different forming velocity

由图9可以看出,随着成形速度的增大,成形速度小于140 mm/s时制件的最大厚度变化不大,成形速度大于140 mm/s时明显增大。成形速度对热成形结果会产生较大影响,如图10所示。成形速度过小时,成形时间长,材料流动不充分,在局部纵深处减薄和破裂的风险增大;成形速度过大时,制件小端受到冲击,与模具发生碰撞,导致起皱的风险增大;成形速度为100 mm/s时,板料的成形效果最好。

图10 成形结果

Fig.10 Forming results

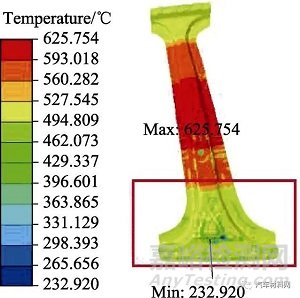

2.3 冲压结果分析

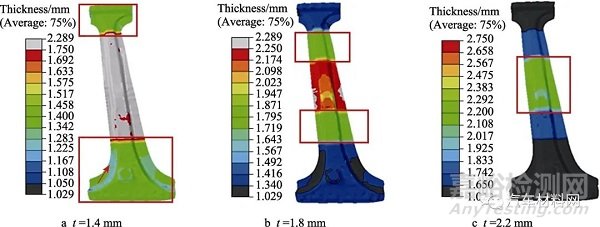

2.3.1 减薄率分析

对板材成形来说,减薄量是衡量成形性能的重要评判标准[23],基于得到的工艺参数(摩擦因数0.35、成形速度100 mm/s)对B柱的成形阶段进行数值模拟,其结果如图11所示,分别以1.4、1.8、2.2 mm的破裂和起皱值为基准设置云图上下限。

由图11可知,在1.4 mm等厚区,大部分区域为合格区(方框处),厚度为1.225~1.517 mm;在1.8 mm等厚区,大部分区域厚度合格,在1.8 mm左右小范围波动;在2.2 mm等厚区,大部分区域为合格区(方框处),厚度为1.925~2.92 mm。在此次模拟过程中,成形后只有1.4 mm等厚区有细小破裂缺陷,因为制件侧壁纵深大、面积大,导致侧壁局部区域材料流动少,致使减薄过大,出现破裂缺陷,通过模拟得到制件缺陷的位置对于后期修模具有重要的参考意义。

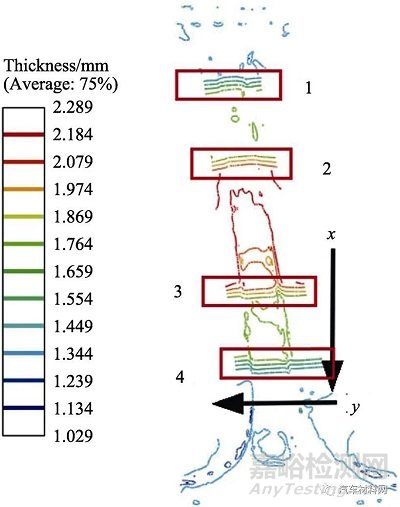

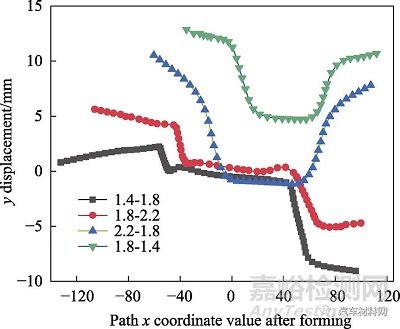

变厚板与普通等厚板不同,板材上除了等厚区外,还有厚度过渡的过渡区。研究过渡区位置的偏移变化对研究成形过程中材料的流动具有重要意义。通过观察4个过渡区沿x、y方向的位移来确定成形过程中材料运动的大致趋势,由图12可以看出,成形后厚度等值线发生了一些波动,选取过渡区路径上的等值线,得到的偏移量如图13所示。由图13可以看出,过渡区4整体向y方向移动,过渡区1、2向x负向和y正向偏移,过渡区3向y向正向偏移。根据模拟结果,可以适当调节板材等厚区长度,提高板材的成形质量。

图11 各厚度安全区域云图

Fig.11 Pattern of each thickness safety zone

图12 成形后厚度等值线图和坐标方向

Fig.12 Contour plot and coordinate direction of thickness after forming

图13 各过渡区y向位移量

Fig.13 y displacement in each transition zone

2.3.3 板材组织变化分析

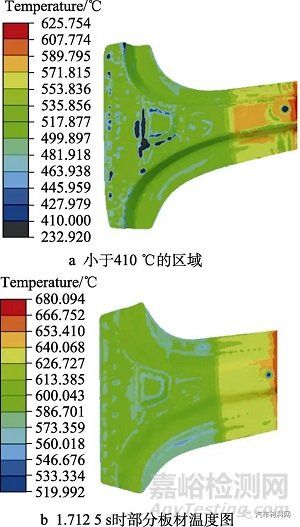

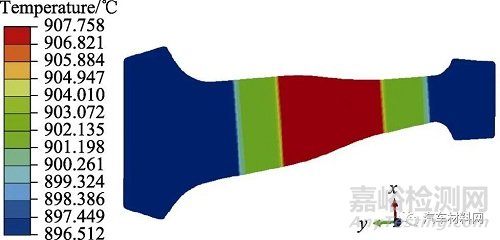

制件被快速转移到模具上成形,经过冷却后的板料温度决定最终的成形件是否为强度和硬度更高的马氏体组织。马氏体转变的开始温度(Ms)为410 ℃[24],图14为制件成形过程中的温度变化。

图14 温度变化对比

Fig.14 Comparison of temperature change: a) areas with temperatures less than 410 °C; b) temperature diagram of part of the plate at 1.712 5 s

在汽车B柱成形过程中,最终温度小于410 ℃的区域面积主要集中在后压芯对应的位置,如图14a所示;前压芯对应区域成形在1.7 s左右完成,在1.712 5 s时,板材温度如图14b所示,板材的最低温度约为520 ℃,大于马氏体转变温度,在后续变形过程中需进行保压降温。

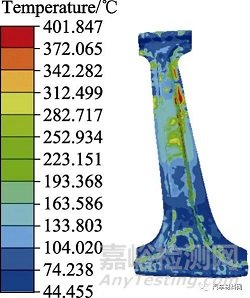

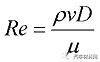

为使板材的奥氏体组织完成马氏体转变,马氏体完成温度(Mf)为270 ℃[25],暂定保压时间为3.2 s,温度云图如图15所示。

图15 保压时间为3.2 s时板材温度云图

Fig.15 Pattern of plate temperature when the pressure holding time is 3.2 s

图16 保压时间为7.2s时板材温度云图

Fig.16 Pattern of plate temperature when the pressure holding time is 7.2 s

当保压时间为3.2 s时,除个别点之外,整体温度在Ms点以下,板材发生马氏体转变,延长保压时间到7.2 s,温度云图如图16所示,整体板材温度降到Mf以下,完成了马氏体转变,所以保压时间大于7.2 s即保压成功,为保证成形效率,选择保压时间为8 s。

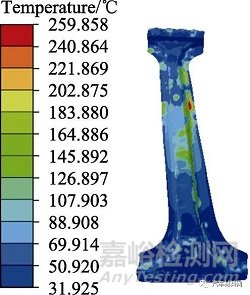

2.3.4 板材应力变化分析

如图17所示,成形件端部的应力值分布不均匀,两侧应力值大,中间应力值小。这主要是因为端部的温度不均匀造成的,在成形件两侧不仅通过模具换热,还通过热辐射向四周散热,如图18所示,端部两侧的温度比中心位置低,由此可见,在热成形中,板材温度的变化对热成形的应力分布有较大影响。

3、 试验验证

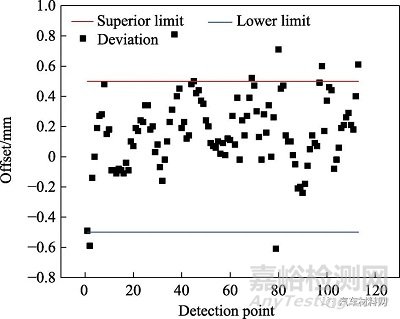

根据以上模拟结果,采用最优的工艺参数对汽车B柱进行试制,最终得到的制件如图19所示。对试验制件的指定点进行面检测,如图20所示,检测点与B柱面上的尺寸偏差结果如图21所示,面检测合格率(尺寸偏差在±0.5 mm以内)达到了95.83 %,制件的成形区域基本无成形缺陷,满足成形要求,与模拟结果一致。

图17 板材成形后的应力云图

Fig.17 Stress pattern after plate forming

图18 温度变化云图

Fig.18 Temperature change pattern

图19 变厚板B柱产品图

Fig.19 Product diagram of B-pillar of variable-thickness plate

图20 检测点位置

Fig.20 Position of detection points

图21 面检测点偏差图

Fig.21 Diagram for deviation of surface detection points

4、 结论

1)基于Abaqus软件,从工艺分析、边界条件设置等方面构建了高强钢变厚板汽车B柱的热冲压有限元模型,对成形工艺流程的前两个阶段进行分析,完成了冲压模型的边界条件设置。

2)对板材出炉后至成形阶段开始前的物料转移阶段进行了热分析,得到了板材成形前的温度和应力状态,在此基础上利用单因素法研究了主要工艺参数(冲压速度、摩擦力)对成形结果的影响,认为摩擦因数为0.35、成形速度为100 mm/s时成形效果最好;对板材减薄率、过渡区、组织、应力的变化进行了分析,获得了最优保压时间8 s,得到的结果对于指导模具设计具有非常重要的意义。

3)在模拟分析的基础上对制件进行了试制,得到的冲压件面检测合格率达95.83%,验证了有限元分析的准确性。

参考文献:

[1] 张宜生, 王子健, 王梁. 高强钢热冲压成形工艺及装备进展[J]. 塑性工程学报, 2018, 25(5): 11-23.ZHANG Yi-sheng, WANG Zi-jian, WANG Liang. Progress in Hot Stamping Process and Equipment for High Strength Steel Sheet[J]. Journal of Plasticity Engineering, 2018, 25(5): 11-23.

[2] LO K L, FAN Ya-qi, ZHANG Cong-zhi, et al. Energy-Saving and Emission Reduction Effects of China's Auto Tax Policy[J]. Procedia Computer Science, 2022, 214: 79-85.

[3] PACKO M, KRAWCZYK J, SLEBODA T, et al. State of Strain and Development of Microstructure of 22MnB5 Steel and Al-Si Coating During Deep Drawing of Automotive B Pillar[J]. Archives of Metallurgy and Materials, 2021, 66(2): 601-608.

[4] ZHAO Yan, YANG Deng-cui, QIN Zhe, et al. A Novel Hot Stamping Steel with Superior Mechanical Properties and Antioxidant Properties[J]. Journal of Materials Research and Technology, 2022, 21: 1944-1959.

[5] 孟庆刚, 海超, 郭晓静. 6种高强钢材质的汽车B柱耐碰撞性能对比研究[J]. 汽车工艺与材料, 2021(8): 18-22.MENG Qing-gang, HAI Chao, GUO Xiao-jing. Comparative Study on Crashworthiness of Automobile B-Pillar Made of Six Kinds of High Strength Steel[J]. Automobile Technology & Material, 2021(8): 18-22.

[6] 解东旋, 庄蔚敏, 王楠, 等. 高强度钢板热冲压工艺与装备研究综述[J]. 机械工程学报, 2022, 58(20): 319-338.XIE Dong-xuan, ZHUANG Wei-min, WANG Nan, et al. Review on Hot Stamping Process and Equipment of High Strength Steel Sheet[J]. Journal of Mechanical Engineering, 2022, 58(20): 319-338.

[7] 韦韡, 姚佐平, 李开文, 等. 基于Autoform的汽车侧围回弹补偿分析[J]. 精密成形工程, 2021, 13(3): 172-178.WEI Wei, YAO Zuo-ping, LI Kai-wen, et al. Analysis on Compensation for Spring back of Auto-Bodyside Based on Autoform[J]. Journal of Netshape Forming Engineering, 2021, 13(3): 172-178.

[8] 苏德雄. 高强钢板成型回弹补偿方案的优化及应用[J]. 汽车零部件, 2022(12): 65-70.SU De-xiong. Optimization and Application of Springback Compensation Scheme for High-Strength Steel Plate Forming[J]. Automobile Parts, 2022(12): 65-70.

[9] VENTURATO G, BRUSCHI S, GHIOTTI A, et al. Numerical Modeling of the 22MnB5 Formability at High Temperature[J]. Procedia Manufacturing, 2019, 29: 428-434.

[10] 贺孟强, 于沪平, 杨才定, 等. 奥氏体化温度和保温时间对高强钢热冲压回弹的影响[J]. 塑性工程学报, 2022, 29(7): 38-44.HE Meng-qiang, YU Hu-ping, YANG Cai-ding, et al. Effect of Austenitizing Temperature and Holding Time on Hot Stamping Springback of High-Strength Steel[J]. Journal of Plasticity Engineering, 2022, 29(7): 38-44.

[11] ÇAVUŞOĞLU O, ÇAVUŞOĞLU O, YILMAZOĞLU A G, et al. Microstructural Features and Mechanical Properties of 22MnB5 Hot Stamping Steel in Different Heat Treatment Conditions[J]. Journal of Materials Research and Technology, 2020, 9(5): 10901-10908.

[12] BARCELLONA A, PALMERI D. Effect of Plastic Hot Deformation on the Hardness and Continuous Cooling Transformations of 22MnB5 Microalloyed Boron Steel[J]. Metallurgical and Materials Transactions A, 2009, 40(5): 1160-1174.

[13] 王敏, 张春, 肖海峰, 等. 淬火时间对硼钢板热冲压的作用[J]. 功能材料, 2016, 47(7): 7103-7108.WANG Min, ZHANG Chun, XIAO Hai-feng, et al. Effects of Quenching Time on Hot Forming of Boron Steel Sheet[J]. Journal of Functional Materials, 2016, 47(7): 7103-7108.

[14] 张思婉, 申超. 基于热成形技术和耐撞性汽车B柱轻量化设计[J]. 机械设计与制造, 2022(7): 192-196.ZHANG Si-wan, SHEN Chao. Lightweight Design of Vehicle B-Pillar Based on Hot-Forming Technology and Crashworthiness[J]. Machinery Design & Manufacture, 2022(7): 192-196.

[15] 张双杰, 刘恺源, 王伟, 等. 铝硅镀层22MnB5高强钢高温拉伸性能及本构模型[J]. 河北工业科技, 2021, 38(4): 257-264.ZHANG Shuang-jie, LIU Kai-yuan, WANG Wei, et al. Elevated Temperature Tensile Properties and Constitutive Model of Al-Si Coated 22MnB5 High-Strength Steel[J]. Hebei Journal of Industrial Science and Technology, 2021, 38(4): 257-264.

[16] 廖铮玮, 盈亮, 胡平, 等. 高强度钢板热成形界面换热系数估算[J]. 材料热处理学报, 2013, 34(S1): 167-172.LIAO Zheng-wei, YING Liang, HU Ping, et al. Estimation of Interface Heat Transfer Coefficient of Ultra High Strength Steels in Hot Forming[J]. Transactions of Materials and Heat Treatment, 2013, 34(S1): 167-172.

[17] SHAHRZADI M, EMAMI M D, AKBARZADEH A H. Heat Transfer in BCC Lattice Materials: Conduction, Convection, and Radiation[J]. Composite Structures, 2022, 284: 115159.

[18] 胡平, 贺斌, 盈亮. 基于有限元的热冲压界面换热系数反算[J]. 材料热处理学报, 2016, 37(3): 188-195.HU Ping, HE Bin, YING Liang. Inverse Estimation of Interfacial Heat Transfer Coefficient by FEM Method[J]. Transactions of Materials and Heat Treatment, 2016, 37(3): 188-195.

[19] SLEICHER C A, ROUSE M W. A Convenient Correlation for Heat Transfer to Constant and Variable Property Fluids in Turbulent Pipe Flow[J]. International Journal of Heat and Mass Transfer, 1975, 18(5): 677-683.

[20] HAQUE M E, HOSSAIN M S, ALI H M. Laminar Forced Convection Heat Transfer of Nanofluids Inside Non-Circular Ducts: A Review[J]. Powder Technology, 2021, 378: 808-830.

[21] AZUSHIMA A, UDA K, MATSUDA H. Thermal Behavior of Aluminum-Coated 22MnB5 in Hot Stamping under Dry and Lubricated Conditions[J]. Journal of Materials Processing Technology, 2014, 214(12): 3031-3036.

[22] 王章忠, 巴志新, 李琦, 等. 热冲压工艺参数对22MnB5马氏体钢汽车B柱性能影响的有限元模拟[J]. 金属热处理, 2020, 45(5): 221-228.WANG Zhang-zhong, BA Zhi-xin, LI Qi, et al. Finite Element Simulation of Influence of Hot Stamping Process Parameters on Properties of 22MnB5 Martensitic Steel for Automobile B-Pillar[J]. Heat Treatment of Metals, 2020, 45(5): 221-228.

[23] 王大鹏, 李晓峰. 某汽车内板冲压成形工艺优化及回弹补偿[J]. 塑性工程学报, 2022, 29(9): 40-46.WANG Da-peng, LI Xiao-feng. Optimization of Stamping Process and Springback Compensation for an Automobile Inner Panel[J]. Journal of Plasticity Engineering, 2022, 29(9): 40-46.

[24] 汪思敏, 胡志华, 王正云, 等. 回火温度对汽车用22MnB5钢组织和性能的影响[J]. 金属热处理, 2020, 45(7): 32-36.WANG Si-min, HU Zhi-hua, WANG Zheng-yun, et al. Effect of Tempering Temperature on Microstructure and Properties of 22MnB5 Steel for Automobile[J]. Heat Treatment of Metals, 2020, 45(7): 32-36.

[25] GANAPATHY M, LI N, LIN J, et al. A Feasibility Study on Warm Forming of an As-Quenched 22MnB5 Boron Steel[J]. International Journal of Lightweight Materials and Manufacture, 2020, 3(3): 277-283.

来源:作者:赵妍洁1,高颖1,高静娜1,刘凯源1,张双杰1,2,朱庆齐3

(1.河北科技大学 a.材料科学与工程学院 b.河北省材料近净成形技术重点实验室;2.河北省精密冲裁工艺与模具工程技术研究中心;3.保定市精工汽车模具技术有限公司);期刊-《 精密成形工程》

(1)

(1) 为应变速率,s‒1。

为应变速率,s‒1。

(2)

(2) (3)

(3) (4)

(4) (5)

(5)