随着社会的发展,一些重要的领域,如码头、公路、铁路、建筑等对高碳钢丝绳和钢绞线的需求也逐渐增加,对于高强度、大规格预应力钢绞线和钢丝绳,82B高碳钢盘条是重要的原材料,因此对82B高碳钢的品质有着较高的要求,要确保其化学成分稳定,显微组织均匀且无异常,还要有较好的力学性能。

研究人员以82B高碳钢为研究对象,绘制了82B高碳钢的连续冷却转变(CCT)曲线,研究了冷却过程中其内部组织的转变规律,分析了82B高碳钢组织在不同冷却速率下的差异,结果可为优化工艺及控冷效果提供一定的理论依据。

1、 试验材料及试验方法

1.1 试验材料

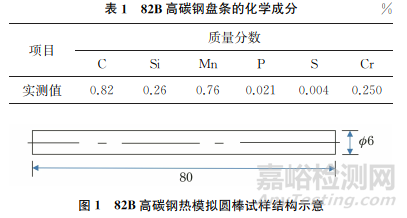

试验材料为某单位生产的82B高碳钢盘条,其化学成分如表1所示。将试样进行后续精加工,制成规格(直径×长度)为6mm×80mm的热模拟圆棒试样,其结构如图1所示。

1.2 试验方法

在热模拟试验机上测定82B高碳钢的CCT曲线,以确定其相变温度区间及对应的冷却速率。将热模拟圆棒试样以恒定的加热速率进行加热,达到奥氏体化温度后,保温一定时间,分别以不同的冷却速率进行恒速冷却,试验过程中用膨胀仪测定出试样的温度随膨胀量变化的曲线,试验后利用Origin软件在温度-膨胀量曲线上以切线法来确定不同相的转变温度。试验中使用氩气为保护气体,以防止试样被氧化,确保试验结果的准确性。

完成热模拟试验后,将热模拟试样分别制成金相试样及拉伸试样,用光学显微镜和扫描电镜(SEM)观察其显微组织,测定索氏体化率及片层间距;用拉力试验机测试其抗拉强度和断面收缩率。

2、 试验内容

2.1 82B高碳钢临界转变温度的测定

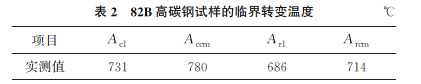

依照YB/T5127—2018《钢的临界点测定 膨胀法》中的要求,利用膨胀法测定82B高碳钢的临界转变温度,其 加热速率和冷却速率应小于200℃/h。在不影响试验结果的前提下,为了缩短试验时间,可以在较低温度时快速加热。在小于500℃时快速加热,在超过500℃及奥氏体化后进行冷却时,都要严格按照小于200℃/h的速率进行冷却。以2℃/s的加热速率将试样加热到500℃,之后按照200℃/h的加热速率将试样加热到830℃,保温10min后,以200℃/h的冷却速率将试样冷却,测得试样的临界转变温度(见表2,Ac1 为加热时珠光体向奥氏体转变的开始温度;Accm为加热时二次渗碳体全部溶入奥氏体的终了温度;Ar1为冷却时奥氏体向珠光体转变的开始温度;Arcm为冷却时析出二次渗碳体的温度)。

2.2 82B高碳钢CCT曲线的测定

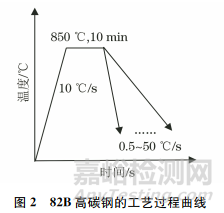

将热模拟圆棒试样以10℃/s的加热速率加热到830℃,保温10min,再分别以0.5,1,2,3,4,5,7,10,12,14,16,18,20,25,30,50℃/s的不同冷却速率进行冷却,其工艺过程曲线如图2所示。

当82B高碳钢的组织发生转变时,其冷却曲线偏离纯冷线性收缩线,曲线出现拐折,拐折的起点和终点所对应转变的温度分别是相变开始点及结束点。依据热模拟试验机测出的不同冷却速率下试样的温度-膨胀量曲线,将不同冷却速率下的开始温度、结束温度和相转变量等数据综合绘制在温度-时间对数的坐标中,即得到CCT曲线。

3、 试验结果

3.1 CCT曲线的绘制

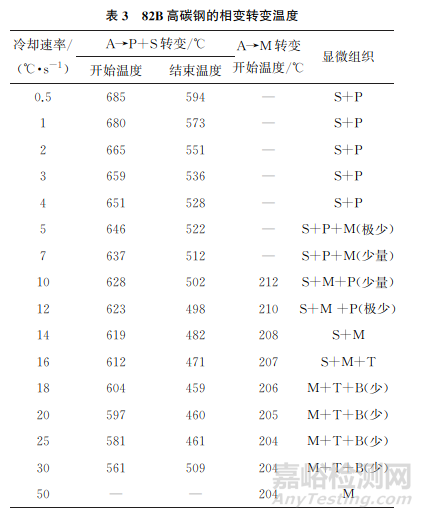

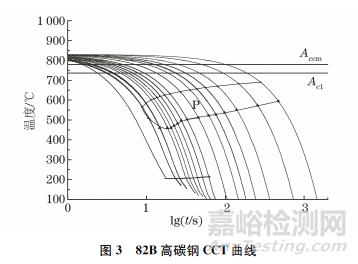

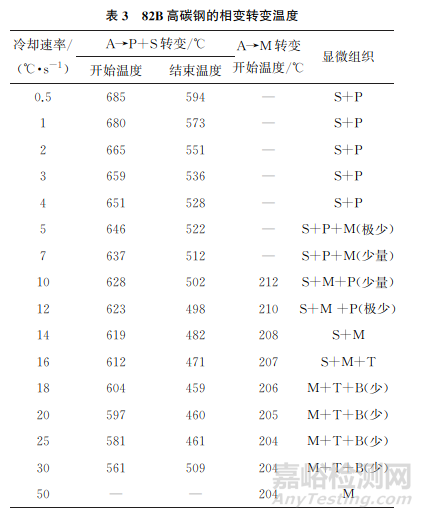

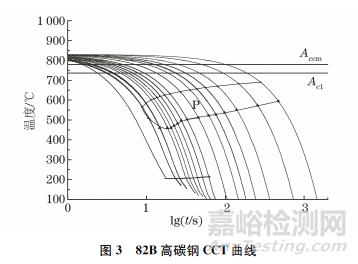

将试样冷却时的温度-膨胀量曲线同显微组织相互结合,采用切线法确定出不同冷却速率下试样的相变转变温度(见表3,其中A为奥氏体,P为珠光体,S为索氏体,T为屈氏体,B为贝氏体,M为马氏体),在温度-时间对数坐标中,将具有相同性质的相变开始点和结束点分别连接起来,即得到CCT曲线(见图3)。

由表3可知:当冷却速率为0.5~4℃/s时,显微组织为索氏体和珠光体;当冷却速率为5~7℃/s时,组织为索氏体、珠光体和少量马氏体;当冷却速率为10~12℃/s时,组织为索氏体、马氏体和少量珠光体;当冷却速率为14℃/s时,组织为索氏体和马氏 体,并且索氏体逐渐细化;当冷却速 率为16℃/s时,组织为索氏体、马氏体和屈氏体,随着冷却速率继续增大,索氏体变为屈氏体,马氏体含量逐渐增多,并且有少量贝氏体。

图3中CCT曲线的冷却速率从左向右依次为:50,30,25,20,18,16,14,12,10,7,5,4,3,2,1,0.5℃/s,构成CCT曲线的主要是发生珠光体转变的开始线、珠光体转变的终止线、马氏体转变线。在CCT曲线的快速冷却区并未绘制出贝氏体转变区,而实际在冷却速率大于18℃/s时,会有少量贝氏体转变,但因膨胀曲线没有明显拐点,无法区分贝氏体转变开始点与结束点,因此在CCT曲线中并未绘制。

从图3可以看出:过冷奥氏体在连续冷却时,在冷却速率不同的情况下,发生的转变以及组织也有差异。当冷却速率较小时,转变开始温度及结束温度比较高,随着冷却速率继续增大,转变开始温度及结束温度降低,且在相同的转变组织区域内,随着冷却速率的增大,组织转变所经历的温度区间也随之增大。

3.2 不同冷却速率下的显微组织分析

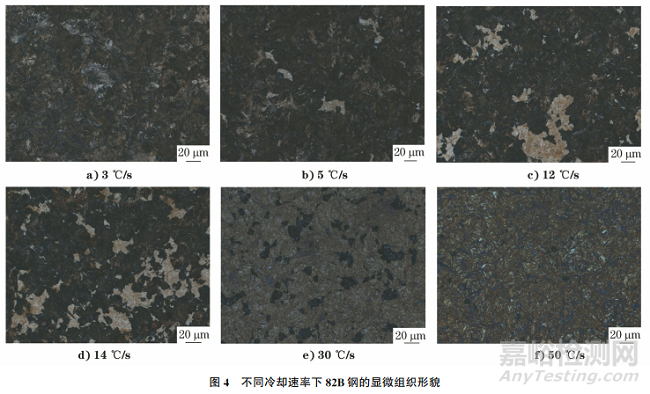

将热模拟试样沿着热电偶焊接处横向切开,经过磨制、抛光后,用4%(体积分数)的硝酸乙醇溶液进行试样的腐蚀,观察试样横截面的显微组织,图4为不同冷却速率下82B高碳钢的显微组织形貌。

由图4可知:当冷却速率小于5℃/s时,室温(25℃)下组织为珠光体和索氏体,且随着冷却速率的增大,珠光体含量逐渐减少,索氏体含量逐渐增加,两种组织主要区别在于片层间距不同;当冷却速率为5℃/s时,组织为珠光体、索氏体和马氏体,此时索氏体含量最大,开始出现马氏体,随着冷却速率继续增大,索氏体含量逐渐减少,马氏体含量逐渐增大[见图4c),4d)];当冷却速率为30℃/s时,组织为屈氏体、马氏体和少量贝氏体,该冷却速率下的组织以马氏体为主,索氏体在快速冷却速率下转变为片层间 距更细的屈氏体;冷却速率继续增大为50℃/s时,无珠光体相转变,室温下试样组织为马氏体和少量的贝氏体。组织中的马氏体和贝氏体均为异常组织,该异常组织出现后会降低82B高碳钢盘条的整体性能,因此室温下的组织中应得到尽可能多的索氏体来满足82B高碳钢的正常使用。

3.3 不同冷却速率对索氏体片层的影响

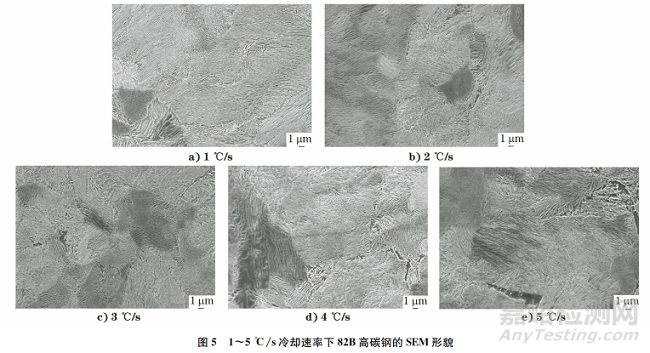

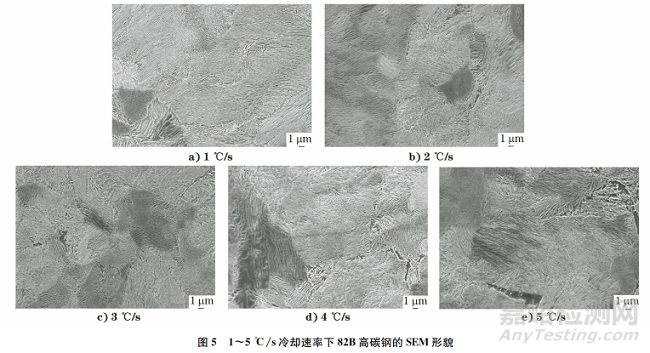

在冷却速率大于5℃/s时,开始出现马氏体组织,由于马氏体为异常组织,该组织会直接影响试样的整体性能,所以在实际生产中是不希望出现该异常组织的,而是尽可能得到索氏体组织,然而过多的索氏体会使试样强度太高、塑性太差,使试样的力学性能下降,因此对冷却速率为1~5℃/s的试样,需要利用扫描电镜进一步分析。

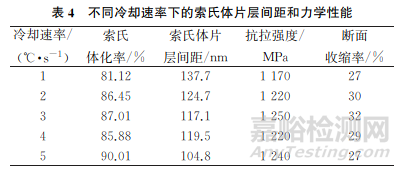

图5为1~5℃/s冷却速率下82B高碳钢的SEM形貌,从图5可以看出:随着冷却速率的增加,索氏体平均片层间距逐渐减小,且变得均匀细密。不同冷却速率下的索氏体片层间距和力学性能如表4所示,可知在冷却速率为5℃/s时索氏体片层间距最小。

由于连续冷却转变与等温转变不同,连续冷却是在一段时间内连续降温,而在等温转变过程中,影响珠光体(索氏体)片层间距的主要因素是转变温度。随着转变温度的降低,会形成越来越细的珠光体组织,所以可以将等温转变与连续冷却转变相结合,将连续冷却过程划分成间隔为Δt的n个等温过程,连续冷却过程是这n个等温过程的一个组合。由CCT曲线和试验数据可知,当冷却速率越大时,珠光体转变所在的温度区间也越大,而开始转变的温度也越低,所以珠光体(索氏体)片层间距也就越小。

随着冷却速率的增大,索氏体化率也在增大,在冷却速率为5℃/s时索氏体化率最大,为90.01%,可以发现索氏体化率与索氏体片层间距有较好的对应性;试样的抗拉强度及断面收缩率在冷却速率为3℃/s时达到了最佳,抗拉强度为1250MPa,断面收缩率为32%,有着较高的强度与较好的塑性。因此,通过上述分析可以得出,该试验最佳的冷却速率为小于5℃/s,可确保82B高碳钢组织的正常,且82B高碳钢在冷却速率为3℃/s时的综合性能最佳。

4、 结论

(1)82B高碳钢临界点Ac1为731℃,Accm为780℃。

(2)冷却速率在0.5~4℃/s时,82B高碳钢的组织转变为珠光体和索氏体;冷却速率为5℃/s时,开始出现马氏体;当冷却速率为5~30℃/s时,马氏体逐渐增多,珠光体和索氏体逐渐减少;当冷却速率达到50℃/s时,其组织为马氏体。82B高碳钢的最佳冷却速率应该控制在5℃/s以内,以避免产生马氏体组织,从而得到适量的珠光体和索氏体组织,以提高82B高碳钢的整体性能。