在现代制药工业中,薄膜包衣通常为将一层薄的连续固体物包裹在制剂或中间体的表面。其目的包括使表面光滑、美观、掩味;防潮、隔氧;以及调节活性成分的释放(缓释、控释、肠溶等)。

薄膜包衣主要包括以下三个基本过程:a、将雾化液体喷到连续运动的片剂或小丸表面;b、通过热空气对物料表面干燥,在喷液与液体蒸发之间保持可控的平衡;c、持续包衣直至达到所需的包衣增重。

包衣最终的目的是使被包衣物满足以下要求:a我们需要的外观;b包衣的质量满足要求(包衣均匀性、包衣致密性);c高的包衣的效率。而要达到这些要求,需要从输入的物料属性和工艺参数这两方面考率。

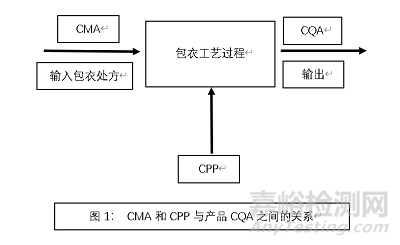

下图1列出了包衣过程中输入物料属性CMA和工艺参数CPP与产品关键质量属性CQA之间的关系:

下图2以鱼骨图的方式列出了关键的物料属性及关键的工艺参数对产品关键质量属性的影响。

根据图2可知:影响产品外观、质量及包衣效率的因素有包衣处方、包衣参数。下面着重从薄膜包衣处方中所用材料类型及包衣参数设计两方面来阐述对产品的影响。

▲薄膜包衣处方的影响

根据包衣材料的不同通常将薄膜包衣系统分为以下几类:a有机溶剂包衣聚合物(主要用于缓释包衣);b水溶液包衣聚合物(主要用于速释薄膜包衣);c水分散体包衣聚合物(主要用于缓释、肠溶包衣)。

在现代薄膜包衣应用中,因易燃溶剂或潜在毒性溶剂的危险及用有机溶剂所引起的环境问题,水是较为优选的常用溶剂,然而,水性包衣并不是万能的,经常有有效去除,会对药物稳定性有潜在的问题(这些问题与水性系统有关)需要解决。用水性包衣系统会遇到的潜在问题包括:a操作时间增加;b如果包衣过程中,水没有有效去除,会对药物稳定性有潜在的影响;c增加了操作条件会影响药物溶出性质的可能性。水性包衣处方分为两种形式:a用于速释包衣的聚合物水溶液;b用于缓释包衣的聚合物水溶液。当由聚合物溶液形成包衣,其过程通常包括在不停的溶剂蒸发过程中黏性液体向黏弹固体的转换经过以下系列过程;a铺展在包衣物表面的雾化的小液滴快速蒸发,开始了包衣的构建过程;b在包衣物表面形成的包衣持续溶剂蒸发;c聚合物分子的固化,溶剂的持续蒸发,在包衣层产生收缩力;d溶剂以极低的速度连续蒸发。

薄膜包衣处方有以下几种材料组成:

A聚合物:聚合物是包衣处方中主要材料,提供了最终包衣处方的主要性质;

B增塑剂:a降低玻璃化转变温度(Tg);b增加薄膜韧性;c影响溶出释放;

C着色剂:a改进产品外观;b帮助识别产品;c改善产品的稳定性;

D致孔剂:用于调节包衣通透性,调节溶出释放;

E抗黏剂:用于降低多颗粒的聚集,同时也会降低在包衣过程中由于粘连造成的不美观;

F表面活性剂:有利于使包衣处方中的不溶性物质得到润湿。

根据调节包衣处方中各种组分的比例,使包衣后能达到理想的外观、质量。

▲薄膜包衣参数的影响

薄膜包衣的挑战是使小液滴物化均匀,并且所有小液滴以一个适当的速率干燥。当小液滴黏附在片剂表面时,必须含有适量的液体,如果小液滴含有过多液体,包衣就会过湿,造成片剂之间的粘连,导致包衣膜缺陷,如果在包衣早期发现可以在后来的包衣中覆盖,但是如果在包衣后期发现则会造成包衣失败。如果小液滴过干,就不会在包衣物表面铺展和聚合形成光滑的薄膜,从而影响包衣致密性及最终产品的质量。干湿程度可以用包衣过程环境中的相对湿度来表征,用出风相对湿度来控制。而出风相对湿度是由进风温度、进风露点(进风绝对湿度)、喷液速率、出风温度、出风露点(出风绝对湿度)、进风风量、包衣锅转速(随喷液速率调节,同时考虑转速增加造成的片剂磨损及转速降低造成的包衣均匀性差的问题)、雾化压力(随喷液速率调节,确保包衣过程中雾滴大小一致,不使包衣过湿,造成片剂粘连,又不能造成喷雾干燥)等综合参数联合控制的。

若包衣过湿可以从下几点来调节:a升高进风温度;b降低进风露点;c降低喷液速率;d降低进风风量。

若包衣包衣过干则反过来调节:a降低进风温度;b升高进风露点;c升高喷液速率;d升高进风风量。

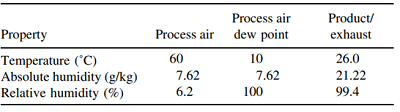

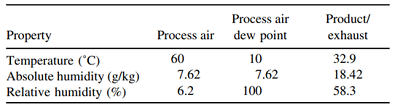

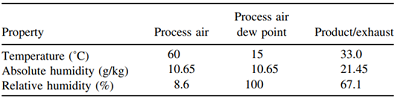

下面通过3个实例说明包衣参数对包衣过程的影响,具体参数详见表1、表2、表3:

表1湿法制粒后干燥过程参数

表2包衣过程参数

表3包衣过程参数

表1所示的示例说明湿法制粒后流化干燥过程,将湿颗粒干燥成干颗粒。环境空气被吸入进风空气处理单元被除湿至露点温度为10˚C(每千克干燥空气7.6克水)。然后把进风温度加热到60˚C,这将使其相对湿度降至6%左右。包衣过程中工艺空气交换热量,具有较高温度的空气流将包衣液中的溶剂蒸发并带走。出风温度降至26℃左右的相对湿度基本上是饱和的,大约99%,此时出风时每公斤干燥空气含有21.2g水,水分去除率为13.6g每公斤干燥空气。虽然这个例子忽略了过程风量,但一公斤的空气将除去13.6克的水。一立方米空气重约1.0kg。工艺风量为5000 m3 /hr,在这些综合参数条件下空气可以在1小时内除去约68kg的水。

根据表2所示,假设工艺风量仍为5000 m3 /hr,空气密度约为1.0kg/m3。将其除湿至露点温度为10˚C并加热至进风温度为60˚C。喷雾速率为1000g /min, 对于含10%的包衣固含物(水的喷雾速率为900克/分钟)。加水(除水)速率为54kg / hr,(10.8g水每公斤干燥空气)。干空气因蒸发水分将出风温度降至32.9˚C并升高出风相对湿度为58.3%。

根据表3所示,将显示进风露点变化对包衣过程的影响。所有包衣条件均与表2一致,只有进风露点变为15˚C。确认对出风温度及出风相对湿度的影响。在包衣过程中,黏片可能与出风相对湿度有关。随着喷雾速率的增加和进风温度的升高,空气中携带的水分也增加。工艺空气的相对湿度趋于饱和。空气湿度越接近饱和,空气开始失去从薄膜中吸收水分的能力,薄膜的亲水力最终会占主导地位。在这个阈值上,可能有足够的表面水分使液体在颗粒之间形成桥,从而形成团聚体,导致黏片。在前面的示例中,进风露点为10℃时,出风相对湿度约为 58%。假设本产品的出风相对湿度阈值为60%,超过该值即开始发生片子粘连。在这个例子中,除了将进风露点提高到15˚C之外,其他条件没有任何变化 ,看起来差别很小。相对湿度(进风温度为60℃)从 6.2%(露点为10˚C)上升到8.6%(露点为15℃)。表面上看对干燥能力没什么影响。事实上,绝对湿度的轻微增加对出风温度几乎没有影响,仅上升0.1℃。然而,出风相对湿度却上升了9%(相对湿度增加至67.1%),远远超过规定的出风相对湿度阈值。如前所述,在包衣过程中使用的出风温度可能显著影响薄膜的行为。那么出风相对湿度也可能极大地影响释放性能。如果包衣的目的是为了赋予持续释放特性,残余水分在薄膜中可能会改变其最初的释放曲线,一个常见的问题是水被困在致密的薄膜中,无法去除,在包衣设备中经过一个短暂的干燥步骤,后续还会有其他功能包衣作为包衣的最后一个步骤。它的去除不是一个简单的传热传质问题,而水分更可能是通过后面包的包衣膜进行扩散。如此可能需要加热干燥数小时或数天,才可使薄膜完全融合。

薄膜包衣工序,我们最终想要得到的是完美的外观、可控的质量(较好的包衣均匀性、较好的包衣致密性)以及高的包衣效率,通过合理控制这些关键的包衣参数,就可以得到理想的产品。