曲轴在发动机中长期受到周期性的弯曲、扭转和振动等复杂载荷的作用,极易出现扭转和弯曲变形,甚至产生裂纹和发生断裂。曲轴的圆角等过渡区往往是应力集中处。目前,普遍采用感应淬火、气体氮化、圆角滚压、喷丸处理和激光冲击强化等方法对曲轴圆角等危险区域进行强化。曲轴的材料主要有40Cr、35CrMo、42CrMo等调质钢,38MnVS6、48MnV、C38N2、SAE1548等非调质钢。近年来,球墨铸铁具有成本低、消耗能源少、生产工艺简单等优势,逐渐成为以铁代钢的新材料,主要有QT700-2、QT800-3等。如果在结构设计、材料设计、铸造和锻造成型、强化工艺、机械加工、装配、使用等环节中出现问题,曲轴均可能失效。研究人员结合近年来各种实际曲轴故障案例,从结构设计、材料缺陷、装配因素、使用等方面分析和研究了柴油发动机曲轴的常见失效模式。

1、分析方法

使用能谱仪、直读光谱仪分析曲轴的化学成分;使用维氏和布氏硬度计、拉伸试验机、轮廓仪等检验材料的力学性能及圆角加工质量;使用扫描电镜(SEM)、光学显微镜观察断口及其显微组织形貌,使用X射线衍射仪、电解抛光仪测量曲轴的残余应力及梯度。

2、失效曲轴的案例分析

2.1 案例1(设计因素)

某调质钢曲轴在台架试验中运行780h后发生断裂,断裂位置为第1曲柄销前端下止点圆角处(见图1)。裂纹源区有轻微磨损,断面有明显的疲劳扩展痕迹,瞬断区面积较小。

2.1.1 圆角轮廓与残余应力检验

该曲轴圆角沉割槽尺寸如图2a)所示,符合图纸要求。使用体视显微镜观察断裂圆角轮廓,未见缺陷,其外观如图2b)所示。残余应力检测结果分别为-477.5,-482.1MPa,表明两侧圆角滚压效果均较好。

2.1.2 金相检验及低倍检验

源区附近组织为2级回火索氏体(要求为1~4级),源区附近显微组织与锻造流线如图3所示。使用盐酸分别对曲柄销与主轴颈进行酸蚀,低倍检验结果显示曲柄销与主轴颈锻造流线分布合理,圆角处的切应力与流线方向垂直,没有紊流、折叠,露头等缺陷。

2.1.3 原因分析与结构改进

根据低应力高周疲劳断裂的特征,判断曲轴的疲劳强度不足。曲轴的材料和工艺满足设计要求,考虑对其结构进行改进。通常,曲轴的主轴颈曲柄销的过渡圆角处和曲柄销至曲柄壁的过渡圆角处是应力集中危险区,影响因素主要有过渡圆角半径、曲轴的重叠度和曲柄厚度等。增加曲柄厚度可以使过渡圆角处比较平滑,应力分布均匀,从而改善曲轴的应力状况。增加曲柄销凸台直径可以增大曲轴的重叠度。增大过渡圆角半径可以有效降低圆角处的应力集中程度。

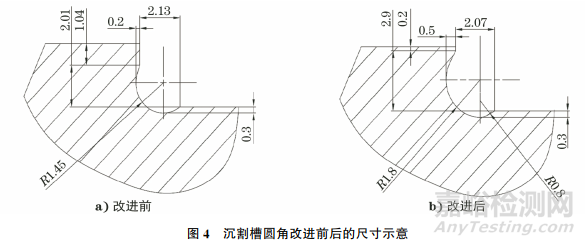

分别保持其他因子不变,逐渐改变并优化曲柄厚度、曲轴的重叠度和过渡圆角半径,将这3个物理量进行模拟计算,结果显示优化上述3个物理量对降低应力的效果依次递增。图4为最终选定的降低圆角应力集中效果最佳的结构,曲柄销圆角半径由1.45mm增至1.8mm,圆角侧面凹进量由0.2mm增至0.5mm。用谐振式疲劳试验装置验证改进曲柄极限弯矩为1394N·m,比原结构提高了14.3%,再次试验通过。

2.2 案例2(原材料缺陷)

某非调质钢曲轴在行驶中运行269h后发生失效,其主要加工工艺为:锻造→控冷→表面淬火→机械加工。其断口宏观形貌如图5所示,可见该断裂模式为扭转断裂,裂纹源区为第4曲柄销内部基体缺陷处,该处锈蚀严重。

2.2.1 金相检验及扫描电镜分析

在裂纹源区截取试样,将其在体积分数为2%的硝酸乙醇溶液中腐蚀后,置于光学显微镜下观察,发现多处D类夹杂物,裂纹两侧可见明显的脱碳,铁素体含量高,珠光体含量较少[见图6a)],而原始组织应为珠光体+网状铁素体。使用场发射扫描电镜观察断面缺陷,发现该处为过烧组织[见图6b)]。

2.2.2 能谱分析

对裂纹源附近锈蚀区进行面扫描,能谱分析结果显示该处成分主要为含Fe元素的氧化物。结合金相检验、扫描电镜分析结果可知,缺陷为锻造折叠。折叠会减少零件的承载面积,该处容易形成应力集中,成为疲劳源。

2.3 案例3(装配因素)

某曲轴的第1曲柄销下止点圆角处发生断裂。在发动机拆解的过程中,发现第2主轴承螺栓断裂,第2主轴承缸盖接触面出现磨损(见图8),曲轴各轴颈无明显拉伤。经检验,曲轴的化学成分、组织、性能均合格。因曲轴断裂的同时还伴有第2主轴承螺栓断裂,缸体与第2主轴承瓦盖的螺栓断裂一侧结合面发生严重磨损,可以推断主轴承盖结合面发生过较长时间的相互摩擦,即主轴承盖结合面之间产生了相对位移。内燃机装配节点间的构件产生微小位移是该节点被破坏的标志。结合螺栓、曲轴断裂分析可知,该处结合面的螺栓出现松动。

综合发动机现场拆解、失效件的理化检验结果判断,主轴承螺栓的拧紧力矩不足导致发动机长时间运行后出现松动,缸体与主轴承盖的结合面发生磨损,造成曲轴受力异常,出现疲劳断裂。装配拧紧的实质是将螺栓的轴向预紧力控制在适当范围。该发动机的扭矩法拧紧工艺是通过控制拧紧力矩T间接控制螺栓预紧力F的,具体如式(1)所示。

因K受到诸多因素的影响,其值通常为0.1~0.3,导致螺栓的预紧力变化范围较大。如果螺栓预紧力达不到规定的要求,被联接件之间受载后会出现缝隙或者发生相对滑移,造成联接件松动,甚至使整机损坏。目前,较先进的拧紧方式是扭矩-转角法,其实质是控制螺栓的伸长量。研究表明,在不大于螺栓屈服极限80%的情况下,螺栓的轴向预紧力越大,其抗松动和抗疲劳性能越好,螺栓拧紧至屈服时效果越好。对于发动机连杆螺栓、缸盖螺栓、主轴承螺栓等重要应用场合,应尽可能采用扭矩-转角法将螺栓拧紧至屈服极限。

2.4 案例4(使用因素)

某调质钢曲轴在运行约2×105km后发生弯扭复合断裂,第4主轴承轴颈已磨损烧伤至黑色(见图9)。裂纹源区位于第4主轴轴颈,断面有明显的疲劳扩展痕迹。

2.4.1 扫描电镜分析

用扫描电镜对轴颈裂纹源区进行观察,裂纹源区出现4.2mm×2.2mm(长×宽)的严重磨损区,源区放大后未见缺陷及异常,扩展区可见清晰的疲劳条纹。

2.4.2 淬火层显微硬度测试

对失效及正常轴颈进行淬火层硬度测试,结果显示失效轴颈表面硬度为56HRC,正常轴颈表面硬度为52HRC,这是因为失效轴颈经历二次淬火过程,导致轴颈表面二次硬化。

2.4.3 金相检验

截取裂纹源处试样,将其置于光学显微镜下观察,发现裂纹源处为淬火区,轴颈表面可见二次淬火组织,淬火区正常位置的组织为均匀一致的6级淬火马氏体(见图11)。

2.4.4 原因分析

该曲轴裂纹源区无明显缺陷,烧蚀轴颈表面硬度的异常升高以及烧蚀轴颈表面异常组织的出现均是轴颈严重烧伤导致的。第4主轴颈严重烧伤导致轴颈表面温度急剧升高,降低了轴颈表面的强度,同时,曲轴也受到了较大的垂直轴向作用力,从而导致断裂。该类断裂失效与用户的维护保养、长期的使用习惯以及突发恶劣路况等因素密切相关。

3、结语

发动机曲轴的失效原因涉及设计、材料、热处理、机械加工、转运、装配、相关联接件、使用及服役环境等多个方面,这些因素相互影响、相互作用,使得分析过程复杂,因此需要收集尽可能多的信息,借助各种理化检验方法,使用多种分析软件及试验方法对失效原因进行分析。曲轴的失效往往会造成其他相关零部件的损坏,同时其他零部件的变化或损坏也会带来曲轴的失效。实际分析时,应对现场进行详细地调查,准确判定相关零部件的损坏顺序,收集零件从设计、生产,再到使用的整个生命周期的信息,才能找出故障发生的根本原因,并提出相应的改进措施。