超声检测技术是核电主设备质量控制的重要手段之一。在核岛主设备设计过程中,超声检测技术广泛应用于原材料制造与验收,厚度测量,焊接质量检测,设备出厂检测、役前检测、在役检测等各个工序。

目前,国内“华龙一号”等三代核岛主设备的超声检测设计主要遵循法国标准 RCC-M: 2007《压水堆核岛机械设备设计核建造规则》和RSE-MRSE-M: 2010 In-service inspection rules for mechanical components of power nuclear islands,并部分参照国内标准NB/T 20003.2: 2010《核电厂核岛机械设备无损检测 第2部分:超声检测》。

中国核动力研究设计院的技术人员针对工程设计过程中部分核岛主设备的超声检测问题进行了分析探讨,并提出建议措施,以期为核岛主设备超声检测设计提供参考。

1、超声检测仪器与探头性能要求差异性分析

RCC-M要求检测所使用的仪器应满足标准EN 12668-1: 2000 Non-destructive testing-characterization and verification of ultrasonic examination equipment-part 1: instruments的相关要求,该标准对仪器的中心频率提出了明确要求;NB/T 20003.2要求测定检测仪器的屏高线性、水平线性、垂直线性等指标,其余指标应满足JB/T 10061: 1999《A型脉冲反射式超声波探伤仪通用技术条件》的要求。

经对比发现,NB/T 20003.2要求仪器衰减精度为12 dB(误差为±1 dB),EN 12668-1要求粗调衰减精度为60 dB(误差为±2 dB),微调衰减精度为20 dB(误差为±1 dB),RCC-M在衰减精度方面明显要严于NB/T 20003.2,两者对衰减精度的要求差异较大,这将直接影响对缺陷的定量。

另外,JB/T 10061标准对其他性能均只要求给出项目测试方法和测试结果,并未给出验收条款;而EN 12668-1规定了所有测试项目的方法及验收条款,即EN 12668-1对检测仪器的性能提出了更高要求,JB/T 10061测试条件和测试方法还较落后,测试方法及测试装置与国外标准也存在较大差别。

超声检测探头方面,RCC-M要求检测探头应满足EN 12668-2: 2001 Non-destructive testing-characterization and verification of ultrasonic examination equipment-part 2: probes的相关要求,NB/T 20003.2对主声束偏离角以及主声束垂直方向的波峰特性做出要求,并要求探头性能测试方法满足JB/T 10062: 1999《超声探伤用探头性能测试方法》的规定。EN 12668-2对中心频率、带宽、脉冲宽度、入射点、入射角等性能均提出了要求,RCC-M较NB/T 20003.2更加关注检测探头的性能,对检测探头性能提出了更高的要求,规避了检测探头的不稳定性对检测结果的影响。

另外,NB/T 20003.2引用的JB/T 10062适用于1~5 MHz的直探头、斜探头、双晶直探头的测试,而NB/T 20003.2的适用范围为1~6 MHz的单双晶直和斜探头,JB/T 10062无法完全覆盖NB/T 20003.2的适用范围,存在特定频率探头无法严格按照标准检测探头性能的问题。

RCC-M要求仪器-探头的组合性能满足EN 12668-3: 2000 Non-destructive testing-characterization and verification of ultrasonic examination equipment-part 3: combined equipment的相关要求,NB/T 20003.2要求满足JB/T 9214: 1999《A型脉冲反射式超声波探伤仪通用技术条件》的相关要求。经对比分析可知,EN 12668-3与JB/T 9214在测试项目与周期要求上基本一致,因此可认为两者可以等效应用。

综上所述,在超声检测仪器与探头性能要求方面,RCC-M较NB/T 20003.2提出了更加明确、可操作的要求,且NB/T 20003.2存在特定频率无法严格按照标准检测探头性能的问题,建议在按照NB/T 20003.2进行检测时(例如按照附录H对异种焊缝金属进行超声检测),可参考RCC-M或其他标准补充完善检测仪器与探头的性能要求。

2、锻件超声检测标准应用

对于锻件的超声检测,RCC-M标准要求厚度不大于100 mm的锻件应采用规定尺寸的矩形槽确定基准灵敏度;对于厚度大于100 mm的锻件,应采用至少3个ф2 mm横孔确定检测灵敏度。实际检测过程中发现,在测定厚度为100 mm的低合金钢锻件时,选用ф2 mm横孔确定的基准灵敏度比用规定尺寸的矩形槽确定的基准灵敏度高约6~8 dB。

有研究人员在进行金钢锻件检测时,均发现了该现象。这说明当低合金钢锻件厚度约为100 mm时,按照标准选用不同的反射体确定的基准灵敏度差异较大,导致缺陷回波的差异也较大,因此建议扩大检测厚度,尽可能交叉使用人工刻伤来确定基准检测灵敏度。

检测标准要求厚度不大于100 mm的锻件,反射体矩形槽尺寸应随深度增大而逐渐增大,充分考虑了不同厚度的缺陷当量。对于厚度大于100 mm的锻件,同一锻件各深度均采用ф2 mm的横通孔,即无论锻件厚度大小可允许存在的缺陷当量均一致。由此可见,当锻件厚度大于100 mm时,远离表面的缺陷控制要求严于靠近表面缺陷的要求,但是锻件表面易出现缺陷,从缺陷控制角度考虑,建议补充对近表面缺陷的双晶直探头检测。

对于外径与内径之比不小于1.6的管状和环状锻件,RCC-M要求从圆柱外表面沿周向,从正反两个方向进行100%斜射波扫查。这种扫查策略能够高效地发现垂直于表面的轴向缺陷,但是较难发现垂直表面的周向缺陷,存在漏检风险。因此,在此类型锻件的超声检测设计过程中,建议考虑从锻件端面进行轴向直射波扫查或沿外表面进行轴向斜射波扫查。

RCC-M中锻件斜射波扫查验收准则为“回波幅度大于50%DAC曲线的信号应予以记录,回波幅度大于100%DAC曲线的任何信号应判为不合格”。该记录和验收要求与探头频率无关。探头频率对缺陷回波以及底波降低量影响较大,频率越大,缺陷当量越小,底波降低量越大。RCC-M只规定了探头频率范围(1~6 MHz),可能存在采用不同频率探头检测结果不同的情况,并且在测量缺陷当量尺寸时,探头频率的差异引起的尺寸差异会更大。因此,建议按照标准选用较低频率的探头或者结合理论计算及试验验证的方式对标准进行修正,确保不降低原检测要求。

综上所述,对于锻件超声检测,RCC-M存在同一厚度下不同反射体的回波差异较大、锻件近表面缺陷控制要求较低、管环状锻件周向缺陷检测灵敏度较低等问题,建议进行补充检测或分析论证来对操作进行修正,确保得到较准确的检测结果。

3、支管角焊缝斜射波扫查覆盖区域分析

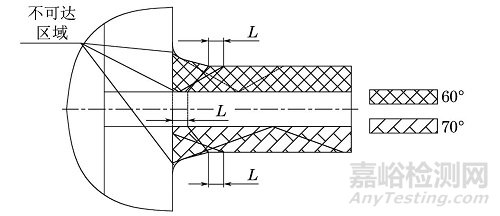

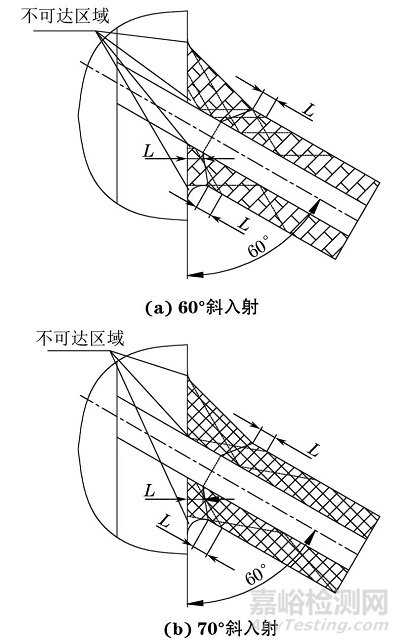

RCC-M要求应在35°~70°之间选用两个至少相差15°的斜探头对角焊缝进行横波扫查检测。核岛系统中常出现全焊透角焊缝,支管与筒体间一般垂直或者斜交连接,例如蒸汽发生器侧梁、排污、疏水等小内径支管与筒体之间的连接。垂直直管扫查区域如图1所示,斜交支管扫查区域如图2所示(L为探头前沿长度)。

图1 垂直直管扫查区域示意

图2 斜交支管扫查区域示意

该类结构仅能从单边外侧采用不同斜射角度对垂直支管、斜交支管进行扫查。由于探头前沿以及结构形式的限制,直射波法和一次反射波法均存在不可检区域,直射波法的不可检区域较大。从图1和图2可以看出,随着斜射角的增大,不可检区域减小,且垂直连接的不可检区域要小于斜交连接的不可检区域。另外从图2可以看出,单边单侧扫查时锐角侧不可检区域小于钝角侧的不可检区域。

综上所述,支管与筒体间垂直或者斜交连接时均存在不可检区域,设计支管角焊缝斜射波扫查方案时,在保证扫查灵敏度的前提下,建议尽量采用大角度斜探头进行扫查;在设计支管结构时,建议尽量采用垂直或接近垂直的焊接结构。

4、焊接接头附近区域母材斜射波检测要求差异性分析

核岛系统中反应堆压力容器、蒸汽发生器、稳压器等主要采用低合金钢锻件作为承压壳体材料,在原材料、制造、在役检测等阶段均须按照相关标准对原材料或焊接接头以及附近区域母材进行斜射波检测,但检测要求并非完全一致。

以蒸汽发生器二次侧下部筒体为例,对比分析不同阶段母材斜射波的检测要求,结果如表1所示(部分在役检测单位以焊缝中心两边各85 mm为检测区域,范围大于制造阶段的检测范围,表中Hd为反射波;Hr为底波)。

可以看出在原材料阶段,筒体按照RCC-M M2133引用的MC 2100和RCC-M MC2300进行超声检测;制造阶段和在役检测阶段分别按照RCC-M S7710和RSE-M A4221进行超声检测;由探头角度、频率以及扫查方法可以看出,制造阶段母材区域的反射体设置与原材料阶段母材的反射体设置不完全一致,并且制造阶段的验收准则规定拒收存在体积显示和非体积显示的材料(考虑了缺陷的单个显示和密集显示),于是就出现制造阶段检出的缺陷在原材料阶段却未被检出的问题。因此,建议在原材料阶段考虑后续制造阶段对母材区域的斜射波检测要求,按照RCC-M S7710补充焊接坡口附近区域的斜射波检测。

从表1的验收准则可以看出,制造阶段和在役检测阶段的记录限值不一样,对应的探头频率也不完全一致。国内制造阶段与在役检测阶段的检测任务并非由同一单位承担,人员、仪器、探头等存在差异,建议制造单位或在役检测单位考虑设置一定的灵敏度余量,以减小人员、仪器、探头等因素带来的检测结果差异。

综上所述,标准对焊接接头附近区域母材斜射波检测要求存在局部差异,建议采取增加检测要求、考虑检测灵敏度裕量等措施克服差异带来的影响。

表1 蒸汽发生器二次侧下部筒体斜射波检测要求对比分析结果

|

项目 |

RCC-M M2133 |

RCC-M S7710 |

RSE-M A4221 |

|

(原材料) |

(制造阶段) |

(在役检测) |

|

探头 |

2 MHz |

1~6 MHz |

同对接焊缝 |

|

频率 |

|

探头 |

45° |

35°到70°间相差15°的两个角度,优先选用45°和70° |

同对接焊缝 |

|

角度 |

|

扫查 |

100% |

对于厚度>30 mm的焊接接头,应覆盖坡口附近至少10 mm的母材区域 |

应覆盖坡口附近至少10 mm的母材区域 |

|

区域 |

|

扫查 |

周向正反两个方向 |

双面双侧 |

外侧 |

|

方法 |

(轴向) |

|

反射体 |

厚度≤100 mm,矩形槽厚度>100 mm,ф2 mm横孔 |

ф2 mm横通孔 |

同对接焊缝 |

|

验收 |

>50%DAC,记录; |

Hd/Hr>50%,记录;相关Hd/Hr比值下,超过表S7714.1和S7714.2的体积显示以及MC2637中规定的非体积显示应拒收 |

Hd/Hr>25%,记录(探头频率2 MHz);对记录缺陷启动偏离分析工作 |

|

准则 |

>100%DAC,拒收 |

5、超声波测量堆焊层厚度过程中熔深问题的讨论

超声检测技术广泛应用于核电主设备内壁不锈钢堆焊层厚度的测量,由于核电设备本体厚度较厚,一般采用双晶直探头从堆焊层侧进行检测。低合金钢表面堆焊不锈钢过程中,堆焊层下形成熔融层,采用该方法进行检测时,得到的厚度数据包括焊接熔深,一般比机械方法得到的堆焊层厚度要大,不能满足对堆焊层厚度检测精度要求较高的核岛主设备检测。

邓显余等提出了厚度计算法,通过测定堆焊层和母材中的声速计算得出堆焊层的实际厚度。任伟涛等提出经验矫正法,直接测定含熔深的堆焊层厚度,扣除熔深厚度经验值得出堆焊层的实际厚度。两种方法均具有较好的工程实践性。笔者认为经验矫正法具有更好的可操作性,厚度计算法能够较准确地进行复核计算,结合工程实践,可采用经验矫正法来处理堆焊层厚度测量过程中熔深厚度的问题,必要时采取厚度计算法进行复核计算。因此,建议在检测核电主设备内壁不锈钢堆焊层的厚度时,采用经验矫正法来处理熔深厚度问题。

结论

(1) RCC-M较NB/T 20003.2对超声检测仪器与探头性能等方面提出了更加明确、更具可操作性的要求,且NB/T 20003.2在特定频率下无法严格按照标准检测探头性能。建议在按照NB/T 20003.2进行检测时,可参考RCC-M或其他标准补充完善检测仪器与探头的性能要求。

(2) 对锻件进行超声检测时,RCC-M存在同一厚度下不同反射体的回波差异较大、锻件近表面缺陷控制要求较低、管环状锻件周向缺陷灵敏度较低、探头频率对缺陷回波存在影响等问题,建议进行补充检测或分析论证来修正操作,确保检测结果的准确性。

(3) 支管与筒体间垂直或者斜交连接时存在不可检区域,在保证扫查灵敏度的前提下,建议尽量采用大角度斜探头进行扫查;在设计支管结构时,建议尽量采用垂直或接近垂直的焊接结构。

(4) 标准对焊接接头附近区域母材斜射波检测的要求存在局部差异,建议采取增加检测要求、考虑检测灵敏度裕量等措施减小差异带来的影响。

(5) 检测堆焊层厚度时,熔深将影响堆焊层厚度的准确性,建议采用经验矫正扣除熔深厚度的方法确定堆焊层厚度。