连续生产工艺,相比传统的批生产工艺,显示出一定的灵活性、高效性和便捷性,近年来受到越来越多的关注。由于连续生产在制药领域是相对新兴的技术,目前在关键技术的理解和实施以及监管考虑方面,都缺乏协调一致,ICH 已将连续生产作为ICH 新的质量议题之一,希望促进国际间的协调一致,减少实施和监管上的障碍。本文对连续生产全球的监管进展进行汇总,同时对国内现状进行分析和介绍,希望引起国内相关研发机构关注。

药品生产现代化不断发展,制药技术的不断创新,有助于改进药品设计和生产工艺,提高药品质量,带来更加稳定、成本更低的供应链等[1]。连续生产技术,作为近年来制药领域非常热门的一种新兴技术,相比传统的批生产工艺,显示出一定的灵活性、便捷性和高效性,近年来受到越来越多关注,尤其得到FDA 等国外监管机构的大力提倡和鼓励,ICH 也于2018 年将连续生产作为新的质量议题之一,希望在关键技术的理解和实施以及监管预期方面促进国际间的协调一致,减少技术的实施和监管障碍。本文对连续生产全球的监管形势进行汇总,同时对国内现状进行分析,希望引起国内关注。

连续生产工艺是和传统的批生产工艺相对应的,目前并未有统一的定义。在传统批生产工艺中,物料在每一步单元操作后统一收集,然后再转至下一单元操作,中间一般会存在中间体的储存和检测过程。在连续生产工艺中,通过计算机控制系统将多个单元操作(至少2个)进行高集成度的整合,输入物料持续不断的流动进入系统中,加工后输出物料被持续稳定输出,生产过程中充分运用过程分析技术(PAT),整个生产系统始终处于受控状态[2]。图1 为连续生产工艺和典型片剂批生产工艺的比较[2] ,图示的连续生产工艺为一种理想化的集成工艺,涉及从原料药合成到制剂成品的全部单元操作的连续,实现起来存在一定的技术挑战,目前技术上较为成熟的是局部单元操作的连续。

图1 集成连续生产工艺(上)和传统批生产工艺(下)

与传统的批生产工艺相比,连续生产往往涉及更高水平的工艺设计以确保充分的工艺控制和产品质量。相比传统的批生产工艺,连续生产具备下列优势[2-3] :连续生产中,物料在工艺起点持续加入,终产品在终点持续输出,通过这种连续不间断的生产工艺,消除了批生产工艺中步骤之间的间歇和停顿,减少了缺陷和错误的机会,还可以缩短生产周期,提高生产效率;连续生产工艺集成度高、自动化程度高,减少人工成本;连续生产可以通过过程分析技术做到实时的质量监控和反馈,随时弃掉不合格物料,从而让产品更可靠并减少浪费,降低生产成本;连续生产需要更小的设备占地,可以实现设备小型化,高效利用厂房空间;连续生产批量易于调节,可以根据运行时间或者运行速度灵活调整批量,方便适应不断变化的市场需求,尤其是当突破性疗法和临床急需产品出现市场需求时,能够迅速满足临床需求,更容易应对药品短缺和疫情暴发,这种操作灵活性也可能会减少上市后的变更申请,减少传统工艺放大所面临的诸多问题。

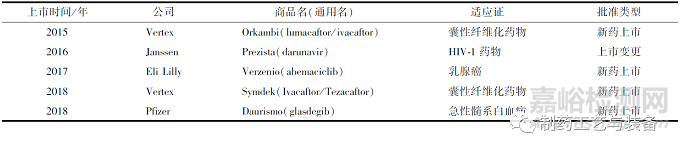

据了解,全球范围内至少已有5 个产品采用连续生产工艺获批上市,均为小分子口服固体制剂,品种信息详见表1[3]。

表1 全球已上市药物(连续生产工艺)

其中,Janssen 公司的Prezista(darunavir)是全球首个以上市后变更途径(批生产变更为连续生产)获批的品种。据了解,Prezista 的连续生产线,是Janssen 公司与罗格斯大学和波多黎各大学耗时5年设计建造完成的,将原来批生产工艺所有工序(称量、粉碎、混合、压片、包衣)集成为一条直接压片固体制剂连续生产线。新生产线将产品的生产和检测时间缩短了80%,产品的生产周期可以从2 周缩短到1 d,同时生产废料减少了1/3[4]。

2、各地区的监管现状

2.1美国

FDA 认为,产品的质量问题及设施设备等生产相关问题,是导致药物供应中断的主要因素,对现代化新兴技术的鼓励会促进药物的创新和现代化,可以带来更科学的药物产品设计、更稳健的生产工艺和过程控制,减少生产中断和产品失败概率,从而在整个产品生命周期中提高产品的质量和可及性[1]。

FDA 一直以来都大力推广和支持连续生产技术,也是截至目前采用连续生产工艺上市产品数量最多的国家。FDA 前局长Scott Gottlieb, M. D. 在FDA 官网公开表态支持连续生产先进技术,认为连续生产可以提高产品质量,降低生产成本,减少产品缺陷,生产步骤和生产工厂相对集中允许快速发现并解决问题,有助于从根本上解决药品短缺[5]。

同时,FDA 也意识到新兴技术的实施可能带来的技术和监管挑战,甚至制药企业实施存在顾虑(如监管不确定性、审评员对新技术的认识和熟悉等),FDA 药品审评与研究中心药品质量办公室启动了新兴技术项目(emerging technology program)来推动新兴技术的实施[5] ,通过该项目,制药公司可以在申报之前向FDA 的新兴技术团队提交关于使用特定新兴技术的问题和建议,制药企业可以与新兴技术团队成员以及审评员开展更早期的沟通交流或者额外的面对面会议,来共同研究解决新兴技术开发和实施过程中遇到的相关问题,比如:新制剂或包装技术、新生产工艺(工艺的设计、放大或者生命周期)、控制策略(如检测技术或者工艺控制)等相关议题。连续生产技术是目前新兴技术小组主要关注和大力推动的新兴技术之一。

此外,为了发挥并利用好这些先进生产技术的优势,FDA 一直致力于技术指南的起草,以指导企业实施,明确监管路径。截至目前,FDA 已公开发表2 个关于连续生产技术指南的公开征求意见。第一个为2017 年6 月23 日FDA 通过《联邦公报(Federal Register)》发布的口服固体制剂的连续生产指南文件[6]公开征求意见。该文件发布的背景,是FDA 曾于2015 年5 月7 日的“未来药品生产”研讨会上向业界征集关于连续生产的科学、技术和最佳实践的相关指南草案或材料,C⁃SOPS 于2016 年6月向FDA 提交了一份经过工业界协商的连续生产最佳实践文件,该文件简单阐述了口服固体制剂连续生产的相关概念、生命周期内的应用、上市后变更等内容。另一个为2019 年3 月FDA 在官网发布的连续生产质量属性考虑行业指南草案[7] ,该指南聚焦于连续生产特有的技术和监管方面的考虑,如工艺动态、批定义、控制策略、工艺验证、药品质量体系(PQS)、批量放大、稳定性、批生产工艺到连续生产工艺的变更等,适用于小分子口服固体制剂的新药申请、仿制药申请以及上市后变更申请。根据该指南,连续生产作为一种新兴技术,能促进制药现代化并为行业和患者带来潜在的益处,FDA 预期连续生产用于药品生产将会减少药品质量问题,降低生产成本并提高高质量药品的患者可及性。

为进一步推动和鼓励该技术的实施,FDA 于2018 年向3 个连续生产项目提供近600 万美元资金支持[8],2019 总统财政支出5 800 万美元以希望能解决连续生产技术和监管方面存在的问题[5] 。此外,美国拟建立连续生产卓越中心来帮助仿制药企业采纳连续生产技术[9],同时计划于2021 年在FDA 总部附近建立一座实验室,以容纳一个用于模拟原料药和制剂生产过程的试验工厂,促进对新兴技术(包括连续生产)的推广和评估[10]。

除FDA 多方面的行动和举措外, 美国药典(USP)也采取系列措施来应对连续生产技术。USP致力于通过标准建立来保证产品质量的始终如一,新技术如连续生产的出现为持续高效生产药品提供了机会,USP 希望能够利用自身资源来实现这种利益的最大化。2016 年USP 与C⁃SOPS(Rutgers 大学一个连续生产技术的引领者)共同召开圆桌会议,讨论产品和辅料的质量标准体系如何影响连续生产,这次研讨会的成果就是形成了由学术、工业和监管机构成员组建的USP 专家组,专家组希望寻找机会通过标准开发和实施来推进连续生产技术。2017年在印度召开了第一届国际USP 连续生产研讨会,会议目的主要是分享连续生产技术知识,同时对关键技术和质量的挑战和机会进行互动讨论[11]。2018 年11 月USP 专家组发布了USP 视角对连续生产的一般考虑指南[12] ,内容涉及连续生产的概念介绍(如批、流速、滞留时间、受控状态、稳态等)、物料属性表征、风险管理、PAT、监管预期等方面。USP总则章节负责人Horacio Pappa 认为,该指南对帮助企业向连续生产转变并实现连续生产技术优势最大化具有重要作用,也为USP 开通了一个通往新领域的大门[11]。

2.2日本

日本监管机构对于连续生产也采取了系列举措,日本药品和医疗器械管理局(PMDA)官员经常参与国际性的制药会议,传达他们对于连续生产的监管考虑。

日本PMDA 于2016 年成立了IMT 工作组(先进生产技术工作组),主要目标是探讨与质量和GMP 检查有关的监管问题,以便推进先进生产技术的应用,并将连续生产技术作为主要的目标。该工作组的主要工作涉及:与欧美药监机构进行面对面会议、参观连续生产的工厂、参与PMDA 组织的连续生产方面的沟通交流会议、发布相关指南等[13] 。IMT 工作组于2018 年3 月起草并发布连续生产的指南草稿[14],阐述PMDA 对化学合成小分子的口服固体制剂连续生产技术的当下观点,该草案就连续生产有关的控制策略制定、批定义、工艺验证、稳定性研究4 方面进行了阐述。同时,PMDA 也鼓励申请人就单个产品与PMDA 审评部门召开面对面咨询会。

日本医学研究开发局(AMED)也资助成立了专项研究小组,成员来自工业界、监管机构(审评员和GMP 检查员)、学术界,通过解决连续生产问题以及知识分享,来推动连续生产在日本的实施,该小组也已经发布2个连续生产相关文件,包括连续生产的关注点和受控状态[13],与IMT 工作组发布的指南内容和关注点基本一致。

2.3欧盟

欧盟在2003 年成立了PAT 小组,小组成员包括GMP 检查员和审评员,负责解决PAT 实施和监管相关问题,如指南起草和修订、通用技术文件(CTD) 资料审评等。PAT 小组为质量工作组(QWP)、生物制品工作组(BWP)、GMP 检查员工作组提供了一个互相对话的平台。此处的PAT 是一个广义的概念,泛指新的生产和控制技术以及质量源于设计(QbD)原理的运用,也包括连续生产[15]。

欧盟目前尚无连续生产方面的特定指南发布,但欧盟现有的指南框架,如,工艺验证指南[16] 、实时放行检测指南[17]以及欧洲药典的NIR 光谱、拉曼光谱、过程分析技术等标准[18] ,都是支持连续生产技术的实施和监管的。与美国一样,欧盟也有多个连续生产的产品获批上市。

3、全球范围的协调进展

3.1连续生产国际研讨会[19]

在FDA 药品审评中心(CDER)主任Janet Woodcock 提议下,MIT⁃ 诺华连续生产合作中心和CMAC 于2014 年5 月共同组织召开连续生产国际范围的技术研讨会,来促进连续生产技术的进步和协调,作为第一届连续生产国际研讨会,邀请了来自学术界、工业界、监管机构的代表参与,形成并公开发布了连续生产的系列白皮书。在2014 年第一届研讨会基础上,2016 年9 月继续召开了第二届连续生产国际研讨会,会议结合真实案例进行分析,形成发布了《连续生产的监管角度:从理论到实践》监管白皮书。2届研讨会的举办,为后期新ICH 议题的确定奠定了基础。随后,2018 年10 月在伦敦举办了第3次连续生产国际研讨会,会议在前2届基础上,继续推进连续生产技术的实施,会议主题涉及小分子、生物加工、供应商、供应链、监管5个方面。2020 年11 月还将继续举办第四届连续生产国际研讨会,会议将聚焦连续生产的实施障碍,以期加快该技术的实施推广。

3.2ICH 国际范围的监管协调[20]

为应对连续生产发展带来的技术理解和监管上的不统一,进一步推动该技术的发展和实施,2018 年6 月,日本神户举行的ICH 会议上,ICH 推荐将连续生产作为新的ICH 议题(Q13)。2018 年11 月,美国夏洛特召开ICH 区域协调会议,作为Q13 的首次面对面会议,会议确定了Q13 议题的正式题目:原料药和制剂的连续生产。同时,本次会议还成立了正式的EWG专家工作组,并在官网公开,成员来自监管机构(美国、欧盟、日本、加拿大、中国、韩国、新加坡、巴西、瑞士)、行业协会(EFPIA,IFPMA,IGBA,IPEC,JPMA,PhRMA,APIC,BIO)、美国药典、EDQM 等。其中,美国FDA 的Sau Lee 作为议题报告人,日本PMDA 的Yoshihiro Mat-suda 作为议题监管主席,国家药品监督管理局也派员参加。

2018 年11 月,ICH 官网公开了Q13 的概念文件和商业计划书。概念文稿中对该指导原则要解决的问题、主要目标、重要性、可行性等多个方面进行了阐述。与美国和日本已经发布的指南不同,该ICH 指导原则将适用范围扩展到了化学药和生物药物,包括原料药和制剂。该指南将实现3大目标:

① 促进连续生产在科学和监管方面的协调,包括部分GMP 的考虑。

② 推动制药企业采用灵活方法来开发和实施原料药/ 制剂的连续生产,包括小分子和治疗蛋白。

③ 为企业和监管机构在连续生产技术的开发实施和评价提供指导。2019 年2 月份官网公开的整体工作计划显示,预计在2021 年11 月结束第三阶段进入第四阶段。

4、国内现状

相比美国、欧盟和日本,连续生产在国内的起步较晚。受限于人才、知识储备和政策环境等多方面因素的制约,国内本土制药企业有意愿实践连续生产工艺的较少。国内仿制药企业体量巨大,连续生产在厂房设备、工程设计、产品研发和过程控制上,前期投资巨大,依靠低成本获利的仿制药行业难以在连续生产中发现合理的盈利模式和可持续的发展动力。从国内监管和政策层面,国内尚未有针对连续生产的政策导向及技术指南发布。

然而,国内并非悄无声息。2016 年3 月北京大学曾举办连续制造研讨会[21],具备连续生产经验的企业专家、美国、欧盟和我国药监机构的代表参会,系统介绍讨论了连续生产的最新进展和实践案例。近年来,国内部分制药企业已开始进行实践连续生产。国内部分制药设备公司也已经着手研发设计连续生产相关设备(如喷雾冻干、连续流反应器)。从监管层面,国家药品监督管理局2017 年正式成为ICH 成员,自2018 年ICH 成立Q13 连续生产的质量议题以来,国家药品监督管理局ICH 工作办公室也相应成立了连续生产国内核心工作组,派员积极参与ICHQ13 指南的起草工作,同时积极筹备具备连续生产经验的国内专家工作组。药审中心目前也已收到部分采用连续生产工艺的品种的进口注册申报,并就连续生产相关的技术及监管问题与专家代表召开多次技术研讨会及沟通交流会,深入了解连续生产的技术和监管趋势。对于类似采用新兴技术产品的研发注册申报,药审中心也提供了沟通交流渠道[22]。

5、总结

由于连续生产在制药领域是相对新兴的技术,目前在关键技术的理解和实施以及全球监管方面,都缺乏协调一致,使得该技术的开发、监管、实施、监管审批、生命周期管理等系列方面都面临挑战。虽然目前已有许多国际制药企业都在尝试开发设计连续生产线,但真正落地和实施一直很缓慢,全球范围内批准产品的数量仍然较少,目前只有强生、Vertex、礼来、辉瑞4家品牌药制药企业的产品上市。受限于成本和技术知识,大多数仿制药企业对于连续生产的实践经验较少,甚至仿制药企业担忧品牌药企业可能会使用连续生产方式,使得他们难以用传统的批生产来达到等效[3]。

笔者认为,不管是批生产还是连续生产,都需要基于可靠稳健的生产工艺保证产品质量,这种监管目标是一致的。连续生产工艺并不是对现有批生产工艺的否定,而是一种技术革新,为药品生产提供了一个新的选择。希望随着后续工业界对连续生产工艺知识和实践的不断积累,以及ICH 国际协调工作的逐步推进,连续生产的定位能够更加清晰,连续生产的潜在优势能够被最大化挖掘。同时也鼓励有意愿实践连续生产的国内制药企业与具备连续生产经验的行业专家加强交流,根据需要与药审中心开展沟通交流,共同解决实践过程中可能遇到的技术和监管上的问题,共同推动国内先进生产技术的发展。