摘 要:在“双碳”目标的指引下,为了更好实现汽车节能减排、助力绿色低碳发展,探索汽车轻量化技术就显得尤为关键。将两种T300 级碳纤维通过注塑成型工艺制备碳纤维增强聚丙烯(CF/PP)复合材料进行力学性能测试,结合碳纤维表面性能的表征,分析CF/PP 复合材料的力学性能与微观表征之间的联系。结果表明,T 公司碳纤维复合材料的拉伸、弯曲性能均优于S公司,两者抗冲击性能一致,通过结合碳纤维表面性能表征与复合材料成品的力学性能测试,分析原因是T 公司碳纤维表面经过特殊处理,提高了纤维与树脂的界面结合性能。探讨了在汽车工业中使用CF/PP 复合材料可使汽车减重65%,降低百公里油耗约35%,能够比较好地实现节能减排的既定目标,在汽车轻量化领域的技术探索中具有重要价值。

随着“3060 双碳”目标的提出,汽车行业作为中国工业的重要组成部分,必然会愈来愈趋向于绿色低碳化发展。美国环境保护署(EPA)研究表明,汽车重量每减轻100 磅,燃油经济性就会提高1%~2%[1],降低了油耗相当于降低了二氧化碳、氮氧化物等有害气体的排放量。因此,汽车轻量化是汽车节能减排的重要手段,也是汽车行业响应“双碳”目标的有力举措。另一方面,对于目前迅速发展的新能源汽车而言,三电系统的加入会使车身重量明显增加[2],且电池系统重量的20%~30%是电池壳体的重量[3]。因此,在保证电池系统安全性的前提下,用低密度材料替换高密度材料已经成为电池壳体轻量化的必然选择[4]。

碳纤维增强热塑性复合材料(CFRTP)因其具有比刚度大、比强度高的优点[5],同时保持着轻质的优势,在汽车制造领域正在逐渐替代传统的金属材料。在热塑性树脂中,聚丙烯树脂(PP)具有经济性、成型性与低密度这三大优势[6],适合在新能源汽车零部件中应用。此外,通过注塑成型方法制备的短切碳纤维增强聚丙烯复合材料(CF/PP)具有周期短、生产率高、自动化程度高、尺寸精确等多种优势[7],也非常适用于汽车电池壳体零部件的生产。

未经处理的碳纤维与PP 树脂之间的结合力普遍较差[8],使得CF/PP 复合材料在力学性能上未能发挥出碳纤维增强复合材料轻质高强的优势。国内外已有很多针对CF/PP 复合材料界面性能的研究。孟笑毅[9]以马来酸酐接枝聚丙烯(PP-g-MAH)作为相容剂,研究含有中复神鹰与东丽公司这两种不同上浆剂的碳纤维对CF/PP 复合材料的界面相容性和力学性能的影响。结果表明:前者上浆剂提高了复合材料的相容性,尤其是添加PP-g-MAH 后,还提高了复合材料的界面结合性、拉伸强度与冲击强度。而东丽上浆剂在添加PP-g-MAH后,复合材料界面性能反而下降,导致拉伸强度与冲击强度下降。KARSLI N G[10]采用多表面处理技术对基体界面性能进行改善,除了对CF/PP 复合材料的结晶度和熔融温度进行表征,还对其力学性能进行研究。结果表明:多表面处理技术对PP/CF复合材料的界面结合力有明显提升效果,且改性后的PP/CF 复合材料的拉伸模量、强度和硬度均更高。

汽车工业所使用的材料不同于航空航天等领域,具有成本敏感性的特点。所以综合性能与产量、成本等诸多方面,在汽车工业中最常用的碳纤维为T300 级[11]。本文选取了两种同级别不同公司生产的T300 级碳纤维,一种碳纤维由T 公司提供,表面经过特殊处理;另一种由S 公司提供,是市售的普通碳纤维,并采用相同工艺制备出CF/PP复合材料。本文观察了两种碳纤维与复合材料产品之间表面形貌上的差异,并结合其力学性能测试结果分析了T 公司提供的经表面处理的碳纤维对复合材料的力学性能以及界面结合效果的影响机制。最后本文讨论了碳纤维表面处理技术在汽车工程领域的应用前景,为复合材料在汽车电池壳体中的设计应用指明了方向。

1、 实验设计

1.1 主要原料

聚丙烯树脂(PP):牌号11 枝聚丙烯(PP-g-MAH):牌号为g-5,南京塑泰高分子科技有限公司;碳纤维-1:牌号为T300,编号为CF-T,中国T公司;碳纤维-2:牌号为T300,编号为CF-S,中国S公司。

1.2 主要仪器

双螺杆挤出机:SA1600 型,南京科倍隆机械有限公司;伺服节能注塑机:CWI-BIII-120V 型,海天国际控股有限公司;超景深三维显微镜:VHX-6000 型,基恩士(中国)有限公司;台式扫描电子显微镜(SEM):TM3000 型,日立高新技术公司;单纤维强力仪:LLY-06E 型,莱州市电子仪器有限公司;傅里叶红外光谱仪:Nicolet6700 型,赛默飞世尔科技(美国)公司;箱式电阻炉(马弗炉):JK-SX2-4-10N 型,上海精密科学仪器有限公司;微机控制电子万能试验机:E43.104 型,美特斯工业系统(中国)有限公司;悬臂梁冲击试验机:E21.550 型,美特斯工业系统(中国)有限公司。

1.3 试样制备

首先将PP 树脂与PP-g-MAH 以一定比例预混,再将T 公司和S 公司提供的碳纤维与混合物加入到双螺杆挤出机中加热熔融,经过定量挤出并切断成长度约为3mm 的两种CF/PP 粒料。注射成型前将制备好的CF/PP 粒料在80℃下烘燥4 小时。将烘好的粒料喂入注塑机中,在设置好相关工艺参数后将粒料注射至标准哑铃型拉伸样条的模具中,制备出碳纤维含量为10wt%的CF/PP 复合材料试样。本文制备的两种CF/PP 复合材料试样以“碳纤维编号/树脂”方式命名,具体为:CF-T/PP、CF-S/PP,注塑机工艺参数见表1。

表1 注塑工艺参数

1.4 测试与表征

(1)碳纤维性能测试

碳纤维FTIR 测试:采用傅立叶红外显微成像光谱仪对上浆的碳纤维进行测试,测定范围在400cm-1~4000cm-1,分辨率为0.3cm-1。

碳纤维及复合材料断面的形貌分析:采用扫描电子显微镜对两种碳纤维及CF/PP 复合材料断面进行观察,测试前对试样进行喷金处理60s,测试电压为15kV,放大倍数为500~2000 倍。

碳纤维剩余长度测试:采用马弗炉将CF/PP复合材料样品中的聚丙烯灼烧完全,并用光学显微镜测量剩余碳纤维的长度并统计结果。测试样品尺寸为100mm×100mm,马弗炉温度设定为400℃,时间为2 小时。

XPS 测试:在N2氛围下测试两种碳纤维中C、N、O 元素的含量。

(2)复合材料性能测试

拉伸试验:参考标准GB/T 1447-2005。采用标准规定的Ⅰ型试样,设定标距为50mm,进行拉伸模量与拉伸强度测试。其中拉伸模量测试时的拉伸速度设定为1mm/min;拉伸强度测试时的拉伸速度设定为5mm/min。每组试样重复测试3 次,拉伸模量、强度通过载荷、位移数据计算得出。

弯曲试验:参考标准GB/T 1449-2005,样品尺寸为80mm×10mm×4mm,设定测试速度为2 mm/min。每组试样重复测试3 次,弯曲应力、应变通过载荷、挠度数据计算得出。

缺口冲击试验:参考标准GB/T 1451-2005。样品尺寸为80mm×10mm×4mm,缺口类型为V 型,摆锤冲击能量为5.5J,设定跨距为64mm,每组试样重复测试3 次,根据材料吸收能量计算缺口冲击强度。

2、 结果与讨论

2.1 两种碳纤维力学性能与形貌分析

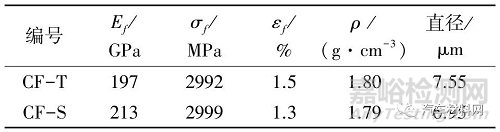

两种碳纤维的性能指标见表2,表中Ef为拉伸模量;σf为拉伸强度;εf 为伸长率;ρ 为密度。从表中数据可以看出:CF-T 材料的单丝拉伸模量和伸长率略大于CF-S,直径略粗于CF-S,但是区别并不明显,从力学性能和纤维尺寸上看两种碳纤维属于同一级别碳纤维,没有出现较大的性能差异。

表2 两种碳纤维性能指标

用扫描电子显微镜分别观察10μm 标尺下CF-T 与CF-S 两种碳纤维表面形貌,结果如图1 所示。从图1 可以看到在CF-T 纤维表面沿轴向方向分布着大量深浅不一的沟槽,这表明CF-T 纤维是采用湿法纺丝工艺纺丝制得。湿法纺丝制得的碳纤维由于膨口效应及冷却收缩会在纤维表面形成沟槽形貌,在后续对碳纤维进行表面处理后,进一步加深了碳纤维表面氧化刻蚀的痕迹。相反CF-S 纤维表面十分光滑,碳纤维整体致密均匀,判断CF-S 碳纤维采用干喷湿纺工艺制得,纤维成型质量较好。CF-T 纤维中沟槽的存在增大了碳纤维的比表面积,这使得碳纤维和树脂基体的结合面积增大,可能有助于增强复合材料的界面结合强度。

图1 两种碳纤维表面形貌

两种碳纤维表面的红外光谱测试图如图2 所示。图2 中两条曲线存在着许多强度不完全相同但位置非常接近的特征峰,在3400cm-1~3500cm-1波段处有明显的吸收峰,该峰通常情况下具有较大强度,为N-H 的伸缩振动峰。在2700cm-1 ~3000cm-1的吸收峰可能是由羧酸中的OH 键伸缩振动导致的;1680cm-1~1630cm-1 波段处为C =O伸缩振动吸收区域;在1400cm-1附近的峰推断可能为- CH3 中CH 键 的 弯 曲 振 动 峰;1000cm-1 ~1100cm-1段推测为C-N 伸缩振动峰。结合上述结果可以判断出CF-T 与CF-S 两种碳纤维表面基团的成分没有显著差距,主要包含甲基、羰基、羧基、酰胺基等基团。

图2 两种碳纤维红外光谱图

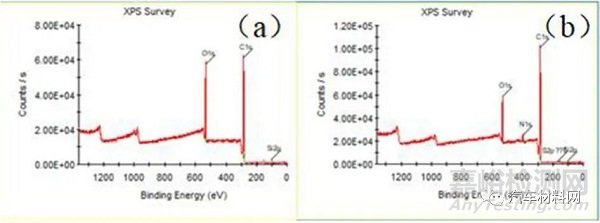

碳纤维表面的化学元素种类及其含量与活性官能团的种类及含量的差异,会影响到碳纤维表面活性的大小,从而影响到碳纤维与树脂基体间的界面结合强度。CF-T 与CF-S 两种碳纤维的XPS 测试结果如图3 所示。经Avantage 软件处理后发现,两种碳纤维表面元素有C、O、N、Si 等,而C、O 两种元素所占比例最大。图3-a 中所显示的是CF- T碳纤维的XPS 测试结果。CF-T 碳纤维中C 元素含量为76.19%、O 元素含量为20.41%、Si 元素含量为3.4%,O/C 元素含量比为26.79%。图3-b 中所显示的是CF-S 碳纤维的XPS 测试结果。CF-S碳纤维中C 元素含量为80.01%、O 元素含量为13.31%、N 元素含量为3.71%、Si 元素含量为2.44%,O/C 元素含量比为16.64%。从O/C 元素含量比来看,CF- T 碳纤维的O/C 元素含量比远高于CF-S 碳纤维,高出10.15%。这表明CF- T碳纤维在经过特殊的针对PP 树脂的上浆处理后,碳纤维表面具有更多的活性基团,表面活性大大提高,能够促进碳纤维与树脂基体的界面结合。据此推测,CF-T 与CF-S 两种碳纤维制成复合材料后,CF-T/PP 复合材料的界面性能与力学性能相较于CF-S/PP 复合材料可能得到显著提高。

图3 两种碳纤维的XPS 测试结果

(a)CF- T 碳纤维(b)CF-S 碳纤维

2.2 两种碳纤维复合材料力学性能与界面形貌分析

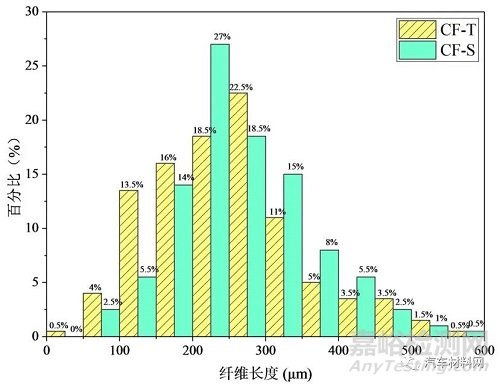

CF-T/PP 与CF-S/PP 两种复合材料均通过相同的注塑工艺制备。复合材料中碳纤维剩余长度分布的直方图如图4 所示。两种碳纤维材料的长度均集中在200μm~300μm 之间,长度最大值均接近600μm,两种材料中碳纤维剩余长度值结果见表3。两种碳纤维材料的剩余纤维平均长度结果接近,表明纤维剩余长度不会对两种复合材料力学性能的差异产生重大影响。

图4 两种碳纤维分布直方图

表3 剩余碳纤维长度结果

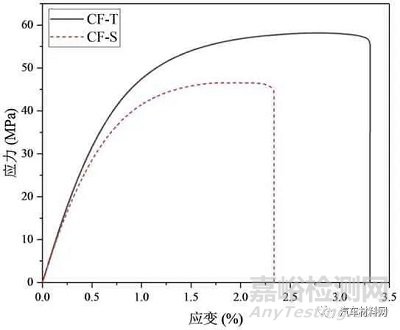

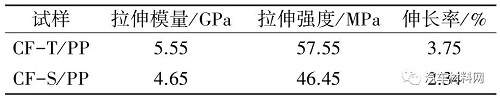

两种注塑成型的碳纤维增强复合材料试样在常温(23℃)下的拉伸应力-应变曲线如图5 所示。从图5 中的曲线整体看出,两种材料在拉伸弹性阶段,曲线均呈现出线性增长趋势;此后应力随应变的增加而缓慢升高,该阶段为材料的屈服阶段,其中CF-T/PP 材料的塑性形变过程要远大于CF-S/PP 材料,在应力还未到达最大应力时,应变的增加大于应力的增加,该阶段产生明显的塑性形变增长;最后随着应力增大至材料的抗拉极限,致使试样断裂。两种碳纤维复合材料的拉伸性能见表4,可以看到,CF-T/PP 材料相比于CF-S/PP 材料的拉伸性能均有不同程度的提高,其中拉伸模量提高了19.4%,拉伸强度提高了23.9%,伸长率提高了60.3%。

图5 两种材料的拉伸应力-应变曲线

表4 拉伸试验结果

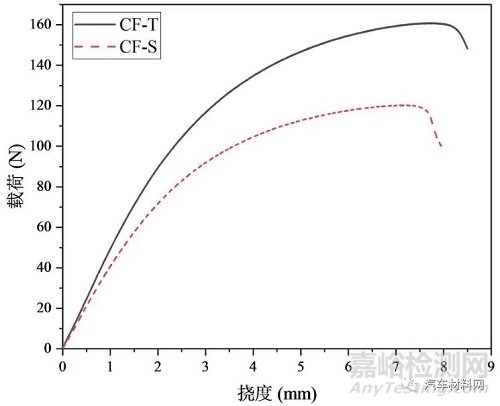

图6 为两种碳纤维复合材料在常温(23℃)下进行三点弯曲试验得到的载荷-挠度曲线。从曲线可以看出,在试验进行过程中随着挠度的增加,两种试样弯曲载荷的增加速度逐渐减小,在载荷达到最大峰值后,弯曲载荷出现大幅度下降,即试样发生脆性弯曲断裂。其中,CF-T/PP 材料的最大弯曲载荷明显高于CF-S/PP 材料。两种碳纤维复合材料的弯曲性能见表5,可以看到,CF-T/PP 材料相比于CF-S/PP 材料的抗弯性能有明显的提高,弯曲强度提高了34.5%,弯曲模量提高了15.9%。

图6 两种材料的弯曲载荷-挠度曲线

表5 弯曲试验结果

由两种碳纤维复合材料进行悬臂梁缺口冲击测试得到的吸收能量、缺口冲击强度数据如表6 所示。可以看到,两种材料的吸收功以及冲击强度并没有太大差异。表明两种材料的抗冲击韧性水平一致,当受到冲击载荷时聚丙烯树脂向周围碳纤维传递同等的冲击力,两种材料的吸收能量特性相近。

表6 缺口冲击试验结果

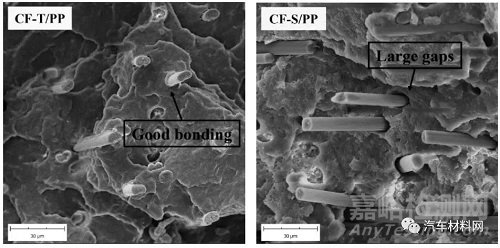

图7 为SEM 观察拉伸断面图(放大倍数为2000 倍),在电镜下可以看到CF-T/PP 材料中碳纤维被PP 树脂包裹,且两者变得贴合紧凑,说明纤维与树脂的界面结合效果好。且树脂基体的断裂表面粗糙,有明显韧性撕裂现象。但在CF-S/PP 材料中能明显观察到纤维表面是光滑的,基本没有被树脂包覆,纤维和树脂之间存在较大的间隙,碳纤维与树脂之间的结合力不如前者。经分析可知,在排除了其他影响因素后,两种碳纤维复合材料力学性能产生差异的原因,主要是由于CF-T经过了特殊表面处理,因此与PP 树脂之间的结合力优于CF-S。

图7 图7 拉伸断面观察(SEM2000 倍)

2.3 CF/PP 复合材料的低碳化应用

根据研究数据表明,汽车零部件中应用最广泛的轻量化材料是铝合金,密度是2.68 g/cm3,镁合金的密度是1.74 g/cm3。本文所采用的T300 级碳纤维的密度为1.8g/cm3,制得的CF/PP 复合材料产品的密度仅有0.95 g/cm3,较铝合金轻了65%左右,较镁合金轻了45%左右。根据图8 所示的整车质量与百公里耗油的关系可知,汽车每减重10%,百公里油耗可减少6%~8%,有害气体排放量可减少4%。也就是说,采用上述CF/PP 复合材料制备汽车零部件,减重效果可达到65%以上,而油耗更是可以减少约35%。若是按照每升燃油产生2kg二氧化碳气体,则在汽车零部件的生产中,每使用1kg 复合材料,可促使汽车寿命周期中减少超过20kg 的CO2排放。因此,在汽车工业中推广应用CF/PP 复合材料,不仅能实现汽车整车轻量化,还能达到显著的节能减排效果。

图8 整车质量与百公里耗油的关系[12]

3、 结论

本文研究了两种T300 级碳纤维及其制备的CF/PP 复合材料产品的力学性能以及纤维表面形貌之间的差异,得到以下结论。

(1)两种碳纤维单丝的力学性能相同,且复合材料中的剩余纤维长度分布状态接近,可以排除碳纤维本身的力学性能和剩余纤维长度这两种因素对复合材料产品力学性能的影响。

(2)采用湿法纺丝工艺得到的CF-T 碳纤维表面相较于采用干喷湿纺工艺的CF-S 碳纤维表面更加粗糙,且出现大量沟壑。对比两者最终产品的力学性能的差异可推断出,沟壑的存在增大了纤维和树脂的浸润面积,提升了界面结合性能,对提高复合材料的力学性能起到积极作用。

(3)两种碳纤维表面特征不同,直接导致了复合材料界面性能的差异。T 公司生产的碳纤维表面经过特殊处理后,碳纤维表面的O/C 元素含量比相较S 公司生产的碳纤维有了明显增大,纤维表面的活性基团明显增多。CF-T/PP 材料的注塑件中纤维与树脂的界面相较于CF-S/PP 材料得到了明显的改善,纤维与树脂间的孔隙减少,界面结合更加紧密。

(4)复合材料的界面结合性能好坏会引起复合材料力学性能的差异。CF-T/PP 复合材料的拉伸强度和模量、断裂伸长率、弯曲强度和模量较CF-S/PP 复合材料均得到了不同程度的提高;而冲击性能结果相差不大。表明CF-T 的表面处理工艺对复合材料强度有积极的提高作用,而对于复合材料产品冲击韧性的提升作用并不明显。

(5)CF/PP 复合材料的密度仅为0.95g/cm3,在整车轻量化的应用中可以使减重效果达到65%,油耗减少约35%。每使用1kg 碳纤维增强复合材料在车辆全寿命周期中平均能减少20kg 的CO2排放,因此CF/PP 复合材料在实现汽车轻量化,助力交通运输业节能降耗中潜力无限。

参 考 文 献

[1] 李永兵,李亚庭,楼铭,等.轿车车身轻量化及其对连接技术的挑战[J].机械工程学报,2012,48(18):44-54.

[2] 佚名.轻量化材料成新能源汽车“减重”突破口[J].橡塑技术与装备,2020,46(24):57-58.

[3] 王智文,冯昌川.新能源汽车轻量化技术路径及开发策略[J].汽车工艺与材料,2021(6):1-12.

[4] De Fang Liu,Jie Tao. Application of Automobile Lightweight Alloys and the Development of its Die-Casting Technology [ J ]. Advanced Materials Research,2011, 1377.

[5] 张豫坤,牛宏校,邓晨兴.碳纤维增强热塑性树脂基复合材料的力学性能研究[J].当代化工研究,2017(6):66-67.

[6] 李馥梅,唐小平,姚亮红,等.汽车零部件用聚丙烯塑料的开发[J].塑料科技,2002(3):60-65.

[7] 蒋爱云,张保丰,贾智慧,等.长玻纤增强聚丙烯复合材料注塑成型工艺优化[J].塑料,2020,49(3):85-89.

[8] 袁海兵.短切碳纤维增强聚丙烯复合材料的性能[J].合成树脂及塑料,2018,35(2):24-28.

[9] 孟笑毅,崔野,孙洪涛,等.聚丙烯/短切碳纤维复合材料的界面相容性与力学性能的研究[J].塑料科技,2021,49(10):25-29.

[10] KARSLI N G,AYTAC A. Effects ofmaleated polypropylene on the morphology, thermal and mechanical properties of short carbon fiber reinforced polypropylene composites[J]. Materials & Design, 2011, 32(7):4069-4073.

[11] 孟笑毅,崔野,孙洪涛,等.聚丙烯/短切碳纤维复合材料的界面相容性与力学性能的研究[J].塑料科技,2021,49(10):25-29.

[12] 唐见茂.新能源汽车轻量化材料[J].新型工业化,2016,6(1):1-14.