非单向流洁净室设计时,由于事先无法准确获得室内发尘量资料,一般按洁净度要求利用相关设计规范确定换气次数取值范围,但所选用的换气次数在各种因素的影响下,实际使用时是否能满足洁净度要求,是否会过大而造成能耗浪费。以一典型顶送侧回的ISO 6级非单向流洁净室为研究对象,利用正交实验方法,获得对室内洁净度影响较大的4个因素影响程度排序:室内发尘量、换气次数、送风口尺寸、尘源高度。在此基础上,在送风结构与房间污染源位置固定的洁净室内,进行不同换气次数下室内发尘量对室内浓度变化的特性实验。通过实验结果获得不同换气次数、发尘量时的颗粒物浓度计算拟合式,以此确定了ISO 6级下选用换气次数的室内最大允许发尘量,即按规范选用50~60次/h 换气次数时室内最大允许发尘量为7. 4 ×104~8. 9 ×104 pc / (m3·min)。同样,还可确定在不同发尘量时需要的最小换气次数,比如室内发尘量为4. 0 ×104 pc / ( m3·min) 时,此时ISO 6级洁净室只需nmin = 27 次/ h。因此,按洁净度确定非单向流洁净室换气次数的同时考虑室内发尘量的大小,可以在满足室内洁净度要求的同时节约能源。

1、引言

随着各行各业精细化生产要求的提高,洁净室的应用越来越广泛,其中非单向流洁净室应用最广,这些应用场合的室内发尘量较大,也可能很小[1]。为了保证室内达到要求的洁净度,需要向洁净室内送入大量的洁净空气来稀释颗粒污染物浓度。相关文献指出,洁净室能源消耗的费用已占其运行、维护年总费用的65% ~75%,其中洁净室风机能耗量又占通风空调系统总能耗量约30%,而风机能耗主要体现在洁净室的高换气次数上[2,4]。不同洁净室洁净度均以控制室内颗粒物浓度限值为依据,目前国内设计非单向流洁净室主要依据设计规范《洁净厂房设计规范》(GB50073—2013),其中的洁净度等同采用ISO14644 -1标准的洁净度等级,规范提出应依据洁净室洁净度要求确定换气次数或者按室内发尘量进行计算确定[5,6] 。实际工程设计送风量时,由于事先无法准确获得室内发尘量资料,因此常根据规范确定换气次数。当室内实际发尘量过大时,根据规范选取的换气次数可能无法满足洁净度要求;而在室内实际发尘量较小时,根据规范选取的换气次数又会造成不必要的能源浪费。

针对非单向流洁净室换气次数对颗粒物浓度的影响,很多学者进行了研究。李云广等人针对顶部孔板右侧送风、左下侧回风的非单向流洁净室,采用计算流体力学(CFD)数值模拟技术,研究换气次数从15~70 次/ h时对污染物扩散的影响,使用排污效率定义气流排除污染物的能力,结果显示换气次数在15 次/ h 时排污效率最低,室内污染物难以有效排出,换气次数达到55 次/ h 时排污效率最大,排污效果最好,继续增大换气次数时,排污效果无明显变化[7] 。刘瓅等人为研究顶送侧回的非单向流洁净室中末端形式、回风口位置、换气次数3个因素对颗粒物浓度的影响,采用CFD 模拟的方法,计算了L9(34)正交实验表对应9个工况下的颗粒物浓度,模拟结果表明,末端形式对局部颗粒物浓度影响最大,而换气次数对室内颗粒物平均浓度的影响最大[8]。Chun Yong Khoo 等人针对顶送高架地板回风的非单向流洁净室,实验分析换气次数和地板回风孔口面积对颗粒物浓度的影响,结果表明换气次数与地板孔口面积的增大均会导致室内颗粒物浓度的降低,当换气次数较小时,地板的孔口面积对颗粒物浓度的影响将更为显著[9]。Shao 等人以一非单向流电子工业洁净室为研究对象,实验研究在不同风机过滤单元(FFU)送风量下洁净室的能耗以及室内颗粒物的分布特征,实验中将洁净室分为污染区与无污染区,结果表明,当减少FFU 送风量时,气流对颗粒物的抑制作用减弱;关闭无污染区的FFU,同时保持污染区的FFU 正常运行,污染区颗粒物不会增加, 但可使总送风量减少40. 6%[10,11]。也有学者对室外污染物浓度、不同回风比、过滤系统设置等因素对非单向流洁净室风量的影响进行研究[12]。

上述研究中无论是CFD 研究方法还是实验研究方法,对室内污染源的发尘量和其他因素的综合影响研究较少。本文以一ISO 6 级非单向流洁净室为研究对象,通过实验研究室内发尘量、换气次数、送风口尺寸、尘源高度多因素对室内颗粒物浓度的综合影响,以获得影响换气次数控制室内颗粒物浓度的主要影响因素,并从中更好地认识室内发尘量对换气次数的影响。

2、实验描述

2.1研究对象

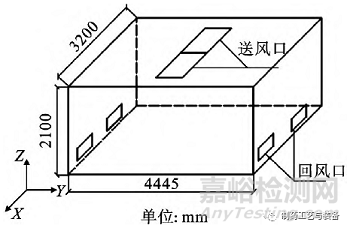

本文研究对象为4. 445 m × 3. 2 m × 2. 1 m 的ISO 6 级洁净室,该洁净室由顶部2 台FFU 送风,送风口的尺寸为1200 mm ×600 mm,回风方式为两侧侧墙回风,回风口的尺寸为1000 mm ×300 mm,回风口底边距地0. 1 m,两侧回风口对称布置。实验中洁净室的送回风口位置固定,见图1。

图1 洁净室示意图

2.2实验测点布置及实验仪器

实验测点个数NL 可以通过公式NL = A0. 5 计算[5],其中A 为洁净室面积,m2 [5] 。实验用洁净室面积为14. 2 m2,则最少不少于4 个测点,取离地板高0. 8 m 处的工作区高度为采样高度,实验共布置了如图2所示对称的6个测点。选用1台Lighthouse3016IAQ 粒子计数器巡回测量室内颗粒物浓度,其采样流量为2. 83 l / min。实验时,每个测点采样3次,每次采样时间为1 min,取其平均值作为该测点的颗粒物浓度。根据ISO 6 级洁净室关注粒径从0. 1~5 μm的要求,本文的实验中采用0. 3μm 粒径的颗粒物作为研究对象。

实验发尘由一套设置在洁净室外的发尘装置实现,其发尘量由发尘装置上流量阀开度控制,以实现不同发尘量的调节。实验中,为保证发尘浓度的稳定性以及均匀性,发尘点布置于室长边中心的两侧,并采用均匀打孔的乒乓球模拟颗粒物点状散发。实验中采用的发尘颗粒物为聚苯乙烯乳胶球(Polystyrene Latex Ball),粒径为0. 3 μm,图2 中三角形标记表示发尘位置。

图2 测点布置图

3、正交实验

直接通过实验研究多因素对目标参数的影响往往需要相当多的实验工况,正交实验能够以较少的实验次数,获得多因素中各影响因素对目标参数的影响排序[13]。本文采用正交实验的方法首先研究室内发尘、换气次数、送风口尺寸和尘源高度对非单向流洁净室内颗粒物浓度的影响程度,为后续正式特性实验选用影响因素提供依据。实验过程中维持发尘量稳定,不考虑实际工程中室内发尘量变化的情况。

3.1正交实验工况

取发尘量(G)、换气次数(n)、风口尺寸(S)、尘源高度(H)4 个影响因素3 种不同的水平值,其中发尘量预设值为3.5 × 104 pc / (m3·min)、6 × 104 pc / (m3·min)、8. 2 ×104pc / (m3·min),分别为室内人员为1 人、2 人、3 人穿着洁净服活动时的单位容积发尘量[14,15];换气次数预设为20 次/ h、30 次/ h、40 次/ h;送风口尺寸为350 mm ×260 mm、750 mm ×400 mm、1200 mm ×600 mm;尘源高度为1. 55 m、1. 68 m、1. 81 m。根据L9(34) 正交实验表,上述4个因素组合后得到如表1所示的9组实验工况[13]。在实验过程中,由于发尘的波动,实际发尘量会围绕预设值有一定范围的波动。

3.2正交实验结果分析

表1 为正交实验极差分析表,正交表最右侧为各工况下的室内颗粒物浓度实验值。K1、K2、K3 分别为某一因素在水平1、2、3 时的颗粒物浓度实验均值,R 值为各因素的极差值,是该因素最大值与最小值之差。R 值越大,代表该因素对指标值的影响越大,即变化幅度大。表1正交实验结果显示:在本文研究的各参数取值范围内,存在R1>R2>R3>R4,即对室内颗粒物平均浓度影响程度排序为:发尘量>换气次数>风口尺寸>尘源高度。上述正交实验结果表明,室内发尘量对室内洁净度的影响是最大的,因此,在洁净室设计时依据洁净度确定换气次数必须考虑发尘量。

表1 正交实验极差分析表

图3 列出了各因素随不同水平K1、K2、K3 时的室内颗粒物浓度均值变化规律,其中发尘量和换气次数的影响分别是单调增加和减少,但送风口尺寸和尘源高度均先增后降,造成上述现象的原因可能是因为实验中送回风口、尘源之间相对位置形成的气流组织所致。对于已经确定或在运行的洁净室而言,送风口尺寸和尘源高度这两个因素一般基本稳定不变,在4个因素中对浓度影响较小。为此,本文将选取对室内颗粒物浓度影响较大的两个因素——室内发尘量与换气次数,实验研究确定换气次数时洁净度与发尘量的定量特性关系。

图3 颗粒物浓度与发尘浓度、换气次数、风口当量直径、尘源高度的关系

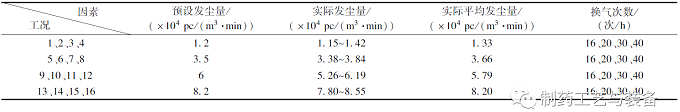

4、发尘量与换气次数对室内颗粒物的影响

取送风口尺寸1200 mm × 600 mm、尘源高度1. 55 m,在正交实验的基础上增加室内发尘量1. 2 ×104 pc / (m3·min),为室内1人穿着洁净服静止时的发尘量,以及换气次数为16 次/ h 的工况,特性实验的具体工况设置如表2所示。表2 内每行4个工况相对于4个换气次数,同正交实验相似,由于发尘量的波动,表中实际发尘量会围绕预设发尘量在一定范围波动。

表2 特性实验工况

4.1发尘量与换气次数对室内颗粒物浓度影响结果分析

图4 是各个工况不同发尘量时室内颗粒物浓度随换气次数的变化曲线,其中水平线表示ISO 6 的浓度限值(0. 3 μm 时为102000 pc / m3 )。由图4中曲线可知,在同一发尘量下,室内颗粒物浓度随换气次数的增大而减小,大发尘量时,室内颗粒物浓度随换气次数增加而显著降低,小发尘量时,室内颗粒物浓度缓慢降低。不同发尘量时都显示了小换气次数下室内颗粒物浓度降幅较大,大换气次数降幅较小,并能维持一个较低的粒子环境。在同一换气次数下,室内颗粒物平均浓度随室内发尘量的增大而增大,并随着换气次数的增大,发尘量的变化对于室内颗粒物浓度的影响会变得越来越小。当换气次数达到40 次/ h时,实验条件下不同发尘量条件时室内均能够维持粒子浓度较低的水平,并且不超过ISO 6 级浓度限值。如果发尘量很小时,比如发尘量为4 ×104 pc / (m3·min)时,对于ISO 6 级完全不需要50 次/ h,此时,若按照规范推荐值来选取换气次数(50~60 次/ h)必定会造成不必要的能源浪费。但如果发尘量巨大,远大于本文实验工况设定值的情况,可以想象即使满足规范要求的50~60 次/ h 换气次数,仍有可能不满足ISO 6 级洁净度要求。上述问题对于ISO 7~ISO 9 级的洁净室也同样存在,即在小发尘量时有一最小理论换气次数;在大发尘量时,即使按规范确定换气次数,也可能不满足洁净度要求。为此,工程上如何根据室内污染源的发尘量确定换气次数值得讨论。

图4 各工况下室内颗粒物平均浓度

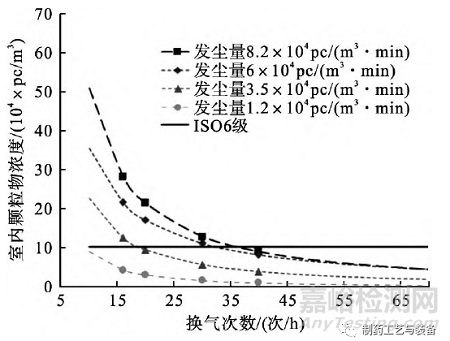

4.2发尘量、换气次数与室内颗粒物浓度的关系

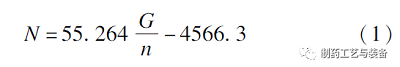

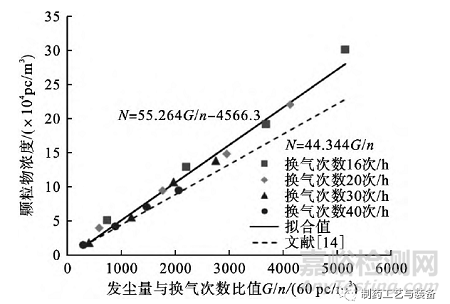

将表2各实验工况所得颗粒物平均浓度绘制于横坐标为G / n 的图5中,其中实线为拟合曲线,得到拟合曲线见公式(1),其相关系数0. 985。

式中:N 为室内颗粒物平均浓度,pc / m3;G 为发尘量,pc / (m3·min);n 为换气次数,次/ h。

对于典型的顶送两侧回风的非单向流洁净室,当涡流区相对整个房间较小时,室内颗粒物浓度、发尘量和换气次数的关系可表示为公式(2)[14]:

式中:NS 为送风口含尘浓度,近似取0 pc / m3,根据实验对象末端高效过滤器性能,对0. 3 μm 粒径的粒子过滤效率为99.999%;

β、φ 分别为非单向流高效送风口布置等结构的相关系数,针对本文研究对象,取0. 6 和1. 3[14] 。

将上述取值代入公式可得到式(3)。室内颗粒物浓度、发尘量与换气次数的关系式见公式(3):

图5 中虚线是公式(3)计算出的不同G / n 情况下室内颗粒物浓度的变化曲线。通过对比图中虚实两线可知,实验拟合曲线与文献[14]曲线趋势一致,当G / n>2500 时,由实验得到的颗粒物浓度拟合公式(1)高于公式(3)(即文献[14])约20. 5% ~23. 2%。

图5 室内颗粒物浓度随室内发尘量、换气次数的变化曲线图

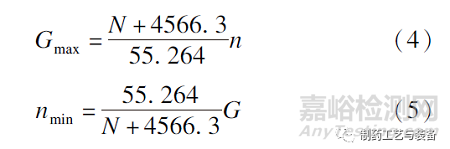

将公式(1)变形可得到公式(4)和公式(5):

公式(4)中,如果N 取满足洁净度要求的颗粒物允许浓度,n 取按规范选取的换气次数时,Gmax则为洁净室内污染物最大允许发尘量。当实际发尘量大于该值时,就不满足洁净度要求,只有发尘量小于该极限值时,才能满足洁净度要求。公式(5)表示在满足某一洁净度条件下,室内实际发尘量为G时的最小换气次数nmin ,若该换气次数小于规范取值,但仍按规范确定换气次数时,意味着洁净室送风量偏大,会造成较大浪费。

利用公式(5)可绘制ISO 6 级时换气次数与室内发尘量曲线如图6所示。图6中n - G 实线采用的是ISO 6级粒径为0. 3 μm,其允许尘浓102000 pc / m3作为N 值计算绘制。实际工程中,如果考虑安全因素,则设计换气次数可按公式(5)计算所得最小换气次数附加一定裕量,假设该裕量取30%,即可得到如图6所示的虚线1. 3n - G。实际按洁净度等级进行洁净室设计时,即可按洁净度要求选用有一定裕量的换气次数。按规范ISO 6级洁净室的换气次数可选取50~60次/h,则图中G50、G60即为按规范确定换气次数为50 次/ h、60 次/ h 时的最大允许发尘量。当实际发尘量大于G60时,室内有可能不能达到ISO 6级洁净要求。但在室内发尘量较小时,比如4. 0 ×104 pc / (m3·min)时,此时ISO 6 级洁净室只需nmin =27 次/ h,若仍采用规范换气次数,则会风量偏大,造成能源浪费。上述分析方法同样也可应用于针对颗粒物粒径0. 5 μm 以上的ISO 7 级等其他级别的非单向流洁净室。

图6 室内发尘量与最小换气次数

根据本文研究结果,洁净室实际发尘量及换气次数都会对室内颗粒物浓度产生较大影响。因此,洁净室在确定空气净化系统方案时,掌握实际发尘量数据很关键,在此基础上可利用本文定量研究的思想确定系统设备最大容量,在具体系统运行时,可考虑马俊提出的按需确定风量的概念,设计系统浓度检测、风量控制的硬件设施,由此可对目前洁净室设计中过大风量有较大改观,系统能耗可大幅下降[16]。

5、结论

通过对非单向流洁净室内颗粒物浓度影响因素的实验研究,得到以下结论:

(1)通过室内发尘量G、换气次数n、风口尺寸S、尘源高度H 的正交实验,确定了影响非单向流洁净室内颗粒物浓度的影响程度从大到小依次为:G、n、S、H。

(2)室内发尘量与换气次数对室内颗粒物浓度影响的特性实验发现,在换气次数较小时,室内发尘量影响较大,但随着换气次数的增大,室内发尘量的变化对室内颗粒物浓度的影响逐渐减弱。

(3)利用实验结果可拟合得到ISO 6 级非单向流洁净室内颗粒物浓度、发尘量与换气次数的关系式。在洁净室设计时,可根据实际发尘量,考虑一定的安全裕度确定最小换气次数。

(4)利用本文通过实验研究推荐的分析方法,可以确定采用规范选取换气次数的最大允许发尘量,通过增大换气次数避免因过大发尘量而不满足洁净度要求;同时还可根据实际发尘量获得最小换气次数,通过选用合适换气次数以避免选用过大换气次数而造成能源浪费。

论文研究结果可为设计安全可靠又节能的洁净室送风量提供参考。

参考文献

[1]刘炜,刘俊杰,马群. 非单向流洁净室洁净度的理论计算与实验研究[J]. 建筑科学,2010,26(10):76 -83.

[2]Christensen A D. Cleanroom Design[J]. Journal of the IEST,1999,42(5):46.

[3]严德隆. 洁净室HVAC 系统节能及其进展[J]. 洁净与空调技术,2004,(4):19 -22.

[4]徐腾芳. 洁净室气流设计及其经济意义[C] / / 第五届中国国际(北京)洁净技术论坛文集. 北京:中国电子学会,2002:209 -224.

[5]GB50073—2013,洁净厂房设计规范[S]. 北京:中国计划出版社,2013.

[6]ISO. Cleanrooms and Associated Controlled Environments———Parts1:Classification of Air Cleanliness by Particle Concentration:ISO 14644 -1:2015[S]. 2nd ed. Switzerland:ISO Copyright Office,2015.

[7]李云广,南国良,马宗虎. 乱流洁净室中换气次数对污染物扩散影响的数值模拟[J]. 医疗卫生装备,2007,28(6):20 -22.

[8]刘瓅,刘远卓,刘东,等. 非单向流洁净室颗粒物浓度影响因素的正交模拟研究[J]. 洁净与空调技术,2019,(2):9 -15.

[ 9 ] Chun Yong Khoo, Chung⁃Chieh Lee, Shih⁃Cheng Hu. An Experimental Study on the Influences of Air Change Rate and Free Area Ratio of Raised⁃Floor on Cleanroom Particle Concentrations[J]. Building and Environment,2011,48:84 -88.

[10] SHAO Xiaoliang,LIANG Shukui,Zhao Jiaan,et al. Experimental Investigation of Particle Dispersion in Cleanrooms of Electronic Industry under different Area Ratios and Speeds of Fan Filter Units[J]. Journal of Building Engineering,2021,43:102590.

[11]SHAO Xiaoliang,HAO Yunfeng,LIANG Shukui,et al. Experimental Characterization of Particle Distribution During the Process of Reducing the Air Supply Volume in an Electronic Industry Cleanroom [J]. Journal of Building Engineering,2022,45:103594.

[12]涂有,涂光备. 非单向流洁净室通风量计算的一些问题[J]. 洁净与空调技术,2019,(2):5 -8.

[13]方开泰,马长兴. 正交与均匀试验设计[M]. 北京:科学出版社,2001.

[14]许钟麟. 空气洁净技术原理(第4 版) [M]. 北京:科学出版社,2014.

[15]黄贵松. 不同控制粒径下乱流洁净室的设计[J]. 洁净与空调技术,2008,(2):62 -66.

[16]马骏. 医药工业洁净室换气次数按需设计的研究[J]. 化工与医药工程,2015,36(5):23 -26.

本文作者伊伟奇、李浩、李超、吴重纬、黄翠、黄晨,来源于暖通空调,仅供交流学习。