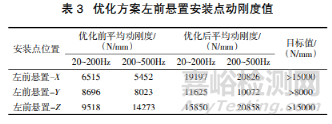

摘要:NVH是整车性能的重要衡量指标之一,电动汽车电驱动后独立悬架中,电驱动动力总成一般通过 3 个或 4 个悬置安装在后副车架上,而后副车架电机悬置安装点动刚度对动力总成隔振与噪音有很大的影响。为了保证整车的 NVH 性能,需要对后副车架的电机悬置安装点进行必要的动刚度分析与优化。现通过 CAE 分析得出其前悬置安装点在高低频段 X、Z 向动刚度较低,需要进行优化。通过约束模态与动刚度联合分析识别出动刚度低谷所在频率值,然后针对这几个频率值进行动刚度应变能分析,通过应变能的分布对后副车架结构进行优化设计,做到有针对性加强,从而提高电机前悬置安装点 X、Z 向动刚度,使得 X 向动刚度与 Z 向动刚度均达到了 15000 N/mm的目标值。整个优化设计完成后后副车架的总质量没有增加,在充分提升动刚度的同时做到轻量化,同时该分析优化方法对其他电动车副车架悬置点动刚度优化提供了借鉴方法。

关键词:后副车架;悬置点;动刚度;应变能;CAE;优化设计

引 言

随着中国特色社会主义的不断推进,人民的生活水平在不断提高,对汽车舒适性的要求也越来越高,对 NVH 性能也越来越重视,而整车的振动中动力总成的振动占了很大一部分。同时,如今电动化也在呈上升趋势,对于电动汽车电驱动后独立悬架,其电驱动动力总成一般通过 3 个或 4 个悬置安装在后副车架上,如果后副车架电机悬置安装点动刚度过低将会影响到整个隔振效果,有可能带来比较大的振动与噪声,对整车 NVH 性能将会产生非常不利的影响。因此,对于后副车架的电机悬置安装点必须进行必要的动刚度分析与提升,以确保整车的 NVH 性能。

1、 动刚度与应变能理论基础

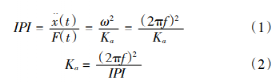

动刚度是动载荷下悬置支架抵抗变形的能力。在CAE 分析软件中动刚度分析一般采用的是模态频率响应方法,输出的是加速度频响曲线 IPI,是在一定频率范围内通过在加载点施加单位力作为输入激励,同时将该点作为响应点,测得该点在对应频率范围内的加速度导纳。分析得到 IPI 之后,可以通过对式(1)进行如下转换,得到原点动刚度的计算式(2)。

式(1)(2)中,x (t)是加速度;F(t)是激励力;ω是圆频 率;f 是频率;Ka 是原点动刚度。现在行业评价动刚度的方法有很多种,其中有许 多将动刚度划分为低频段和高频段的平均动刚度进 行评价。为了方便将分析的结果与目标值进行比较, 需要将分析得到的原点动刚度的频率响应曲线进行 数据处理,以计算得到在某一段频率范围内的平均动 刚度,算式为:

式中,n 为频率个数[1]。

应变能是指物体变形过程中储存在物体内部的势能,利用应变能和动刚度分析得到的应变能称为动刚度应变能,即物体因某一频率的动载荷而变形所储存在自身内部的势能 。在动刚度 CAE 分析中,在某一频率的动载荷下单元应变能越高,则局部的位移越大,结构的刚度就越低,即动刚度应变能分布反映了物体在各个频率动载荷下变形集中区域,找出弹性位移变化较大部位,然后通过对局部结构进行优化,进而提升其结构的动刚度。

2 、电机悬置安装点动刚度分析

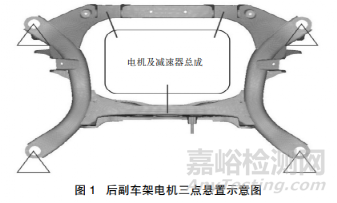

一车型为电驱动后独立悬架,电机及减速器总成通过前二后一的三点悬置安装在后副车架上,后副车架主要由前后横梁、左右纵梁以及若干支架等零件拼焊而成,如图 1 所示。为了保证整车拥有良好的 NVH性能,在开发设计前期就要对后副车架上电机悬置安装点的动刚度进行分析,因为左、右前悬置结构对称,下面分析以左前悬置安装点为例。

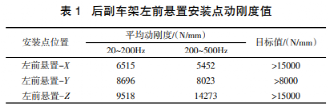

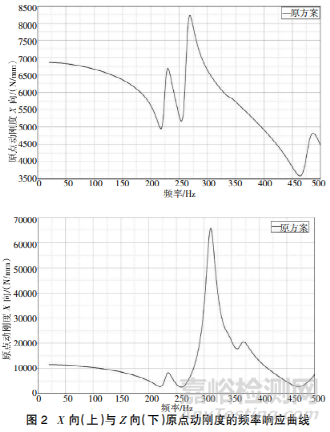

将后副车架数模进行适当简化后抽取中面,将中面数模导入 Hypermesh 中进行有限元模型创建,采用Shell 壳单元模拟,单元大小 3 mm,焊缝连接采用四边形壳单元模拟,后副车架安装点处采用 rbe2 单元进行处理,进行 6 自由度全约束。电机总成使用集中质量点模拟,通过 spring 单元附加到三个悬置点上。分析时将左前悬置安装点 XYZ 三个方向的激励载荷各定义为一个工况,载荷为 1 N 的集中力,求解范围在 20 耀 1000 Hz,以激励点作响应点,输出悬置安装点的加速度响应 IPI,通过转换得到对应的原点动刚度,然后再次计算得到其在 20 耀 200 Hz 和 200 耀500 Hz 两个频率段内的平均动刚度,见表 1。

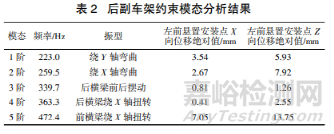

根据对标数据与工程经验,电机悬置安装点的动刚度目标值设定为 X 向大于 15000 N/mm,Y 向大于8000 N/mm,Z 向大于 15000 N/mm,而分析得左前悬置安装点 X 向低频段平均动刚度为 6515 N/mm,高频段平均动刚度为 5452 N/mm,Z 向低频段平均动刚度为 9518 N/mm,高频段平均动刚度为 14273 N/mm,不满足目标值的要求,影响整车 NVH 性能。为了进一步分析左前悬置动刚度偏弱的具体频率,以找出针对性的优化方法,现调出其 X 向与 Z 向的原点动刚度频率响应曲线,如图 2 所示。从图可知,X向动刚度较低的两个低谷主要在 218 Hz 和 463 Hz,Z向动刚度较低的两个低谷主要在 259 Hz 和 471 Hz左右。对照后副车架约束模态分析结果表 2 可知,这些频率基本都接近后副车架的约束模态,其中 X 向动刚度低谷点频率接近后副车架 1 阶和 5 阶约束模态,Z 向动刚度低谷点频率接近后副车架 2 阶和 5 阶约束模态,且这几个频率下后副车架振型左前悬置安装点变形位移都很大,所以,在这几个频率的激励力下,后副车架接近发生共振状态,从而导致左前悬置支架处变形较大,所以要有针对性的提升这几个频率下左前悬置 X 向、Z 向的动刚度,即提升后副车架左前悬置支架在这几个频率下抵抗变形的能力,从而对整体的低频与高频平均动刚度进行提升[2]。

3、 应变能分析与优化设计

一般来说,副车架局部安装点动刚度可以通过以下手段进行优化:增加加强筋,但效果有限;合理设计零件搭接,提升搭接刚度;关键零件厚度加厚,对于小件可行,但对于大件不利于轻量化;优化横截面结构,提升零件刚度;局部增加加强件等。为了有针对性地进行优化,下面对后副车架左前悬置安装点动刚度进行应变能分析。

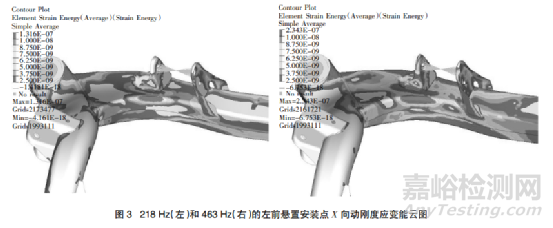

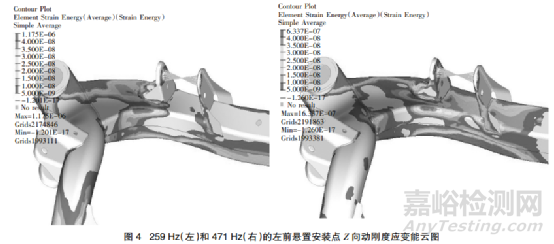

首先在前面动刚度 CAE 分析时就要添加应变能选项,然后从后处理软件中调取 218 Hz 和 463 Hz 下X 向动刚度应变能结果,如图 3 所示,接着继续调取259 Hz 和 471 Hz 下 X 向动刚度应变能结果,如图 4所示。综合分析可知,后副车架前横梁与纵梁搭接前端应变能分布较集中,说明此处连接刚度相对较弱,可以增大此处的连接,同时这样也能更靠近车身安装套管,刚性更好;前横梁在左前悬置支架下方部位应变能分布较集中,说明此处对悬置点动刚度贡献较大,可以加大此处横截面积;左前悬置左支架翻边腿附近应变能分布较集中,说明此处刚度有待加强,可以将此翻边腿向外侧移动,扩大左前悬置左支架与前横梁的连接投影面积;左前悬置左支架底部两个翻边附近应变能分布较集中,说明此处加强比较有作用,可以增加加强板进行加强。

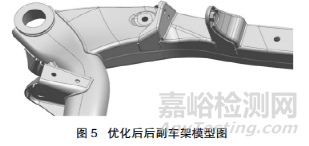

针对以上分析分别对后副车架前横梁与电机左前悬置支架进行优化设计,如图 5 所示。前横梁与纵梁搭接前端还有空间可以利用,可以扩大此处的搭接面积,优化搭接结构,前横梁与纵梁搭接后端应变能相对较小,为控制材料利用率与重量,此处搭接可以往回缩短。前横梁在左前悬置支架下方部位横截面积要加大,即在此处前横梁上片向上凸起一点(这样也可以减小悬置支架的悬臂长度),前横梁下片向上下凸起一点,由于电机悬置包络间隙需要,上片需要打一处凹坑进行避让。左前悬置左支架将之前搭在前横梁上表面的翻边腿改为搭在前横梁后侧面,以此增大左前悬置左支架与前横梁的连接投影面积,增大支架刚度。左前悬置右支架增加一块焊接加强板,增加支架与前横梁的连接刚度。整个优化设计完成后后副车架的总质量没有增加,在进行提升动刚度性能的同时重充分考虑了轻量化[3]。

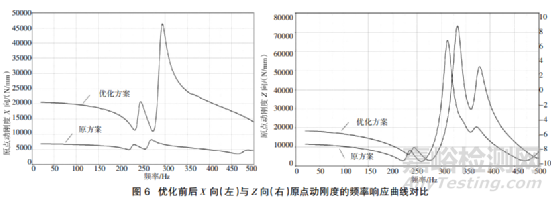

优化后电机左前悬置安装点动刚度明显提高,低谷值均有提高并后移,如表 3 所示,X 向低频段平均动刚度为 19197 N/mm,提升了 194.7%,高频段平均动刚度为 20826 N/mm,提升了 282.0%,Z 向低频段平均动刚度为 15850 N/mm,提升了 66.5%,高频段平均动刚度为 20858 N/mm,提升了 46.1%,X 向、Y 向、Z向三向平均动刚度均达到了目标值,其中 X 向与 Z向原点动刚度的频率响应曲线对比如图 6 所示。后续开展了实物样件的悬置点动刚度测试试验,如图 7 所示,进一步验证了分析的准确性与优化设计的有效性。

4 、结 语

NVH 是整车性能的重要衡量指标之一,由于后副车架电机悬置安装点动刚度对动力总成隔振与噪音有很大的影响,故我们需要对其进行分析。通过CAE 分析得出其前悬置安装点在高低频段 X、Z 向动刚度较低,然后对识别出动刚度低谷所在频率值进行动刚度应变能分析,从而对结构优化指明了方向。通过对前横梁与前悬置支架进行结构优化设计,电机前悬置安装点 X、Z 向动刚度得到了提高,在充分提升动刚度的同时做到轻量化,同时该分析优化方法对其他电动车副车架悬置点动刚度优化提供了借鉴方法。

作者:连 昊,黄德佳,韦世科,苏海雁

作者单位:(柳州五菱汽车工业有限公司,广西 柳州 545007)

来源:《装备制造技术》2022 年第 12 期