引言

阴极电泳涂料是一种水性防腐蚀涂料,具有防腐蚀性能优异、涂装自动化程度高、涂料利用率高、环保性能好等优点。广泛应用于汽车及其零配件、农用机械、五金家电等领域的电泳涂装。阴极电泳涂料分为单组分和双组分体系,且均具有着色性,包含颜填料组分。颜填料的分散稳定性及施工性能是非重要的性能指标。要研制贮存和施工性能优异的颜料色浆,制备分散性能优良的颜料分散树脂是关键。

目前在阴极电泳涂料当中,颜料分散树脂通常为季铵盐分散树脂,采用小分子有机胺开环环氧树脂,经有机酸中和制备而成,该类型的分散树脂对颜填料具有良好分散性,但贮存稳定性和施工性能尚需改善。本研究采用壬基酚对环氧树脂改性后制备分散树脂,壬基酚在分散树脂结构当中作为柔性侧链,增加对颜填料的分散锚定作用,提高所研制色浆的贮存稳定性和施工性能。

1、实验部分

1.1 实验原料及仪器

环氧树脂(环氧当量:580~610 g/mol):工业级,南亚环氧树脂有限公司;乙二醇丁醚、二乙醇胺:工业级,江阴德先化工有限公司;壬基酚:纯度≥98.0%,西亚试剂;研磨助剂、颜填料、电泳专用乳液:工业级,中海油常州环保涂料有限公司;冰醋酸、三苯基膦:化学纯,国药化学试剂有限公司;去离子水:工业级,自制。

傅里叶红外光谱仪:VECTOR-22型,德国布鲁克公司;盐雾试验箱: SF260型,美国翁开尔有限公司;电泳仪:300型,上海精密仪器仪表有限公司;漆膜测厚仪:QNIX4500型,德国尼克斯;电导率和pH测定仪:PC510型,上海谷雨环保科技有限公司;鼓风干燥箱:DHG-9030型,上海一恒科学仪器有限公司。

1.2 分散树脂的合成与表征

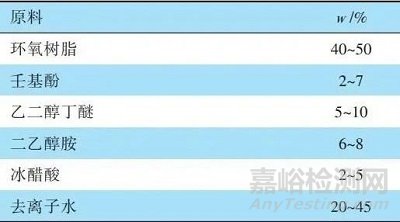

将环氧树脂、壬基酚、乙二醇丁醚依次加入配有温度计和搅拌装置的四口烧瓶中,加热升温至120~130 ℃搅拌溶解;加入催化剂三苯基膦,在130~140 ℃保温搅拌反应3 h,降温至100~110 ℃;加入二乙醇胺保温反应2 h,降温至70~80 ℃;加入冰醋酸保温反应1 h,用去离子水调节分散树脂固体分至60%,搅拌1 h,降温出料。分散树脂结构采用傅里叶红外光谱仪进行测试表征。分散树脂参考配方如表1所示。

表1分散树脂参考配方

1.3 电泳色浆的制备及表征

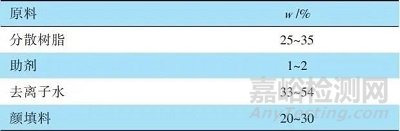

将分散树脂加入干净的研磨罐中,加入一定量的研磨助剂,搅拌均匀后少量多次加入去离子水,搅拌均匀并逐步加入颜填料,充分分散润湿后,加入同体积量的研磨锆珠。采用研磨机研磨至细度≤15 μm,加入适量去离子水调节电泳色浆固体分,过滤出料备用。采用细度刮板按GB/T 1724—1979对色浆细度进行测定,色浆细度≤15 μm;色浆固体分按照GB/T 1725—2007测定;色浆pH值及电导率采用PC510型pH计电导率仪进行测试。

表2色浆参考配方表

1.4 色浆配套使用性能测试

在洁净的电泳槽中,加入电泳专用乳液、去离子水、色浆(质量比为5:6:1)配成工作液,室温搅拌熟化24 h。在马口铁板和标准磷化板表面进行电泳涂装,涂装温度为(30±1)℃,涂装完成后将板至于室温晾干水分,置于150~160 ℃烘箱烘烤30min,按照HG/T 3952—2007阴极电泳涂料行标检测工作液和漆膜性能。

2、结果与讨论

2.1 分散树脂的合成与表征

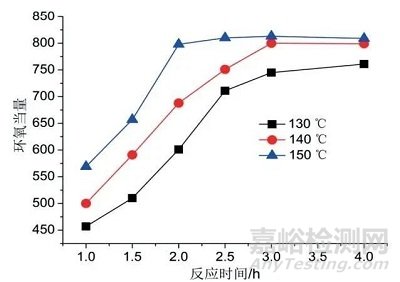

(1)分散树脂合成条件

分散树脂的合成条件如图1所示,从图1可知,反应温度为130 ℃时,经过4 h的反应,分散树脂的环氧当量难以达到理论值800 g/mol。反应温度为140℃,经过3 h的反应,分散树脂的环氧当量达到理论值,反应完全。当反应温度提高至150 ℃,经过2.5 h的反应时间,分散树脂的环氧当量达标。不同反应温度下,反应初期反应速率较快,主要由于反应物浓度高,分子间的有效碰撞频率高,到反应后期,体系黏度增大,反应物浓度低,限制了相对分子质量之间的碰撞,反应速率明显下降。但从实际应用角度考虑,反应温度越高或反应时间越长,副反应产物越多,可能导致分散树脂分子链之间的交联,反应黏度增大等问题。因此,分散树脂合成条件选择140 ℃保温反应3h。

图1分散树脂合成温度和时间

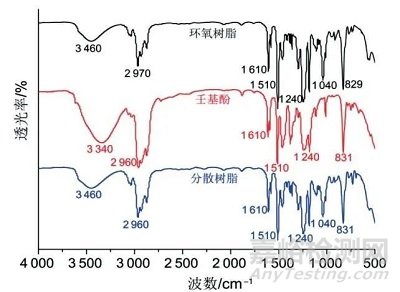

(2)分散树脂结构表征

采用傅里叶红外光谱仪对分散树脂进行结构表征,结果如图2所示。在环氧树脂的红外谱图上,3460 cm⁻¹为环氧树脂中羟基的特征峰,2970 cm⁻¹为甲基的特征峰,1510~1610 cm-1为环氧树脂中苯环的特征峰,1240 cm⁻¹为分子链上苯醚的特征峰,1040 cm⁻¹是环氧基的特征峰,829 cm⁻¹为苯环的对位取代特征峰。在壬基酚的红外谱图上,3340 cm⁻¹为壬基酚分子上羟基的特征峰,2960 cm⁻¹附近为甲基的伸缩振动峰,1510~1610 cm⁻¹附近为壬基酚分子中苯环的特征峰,1240 cm⁻¹为双苯醚的伸缩振动峰,831 cm⁻¹为苯环的对位取代峰。而在分散树脂的主链上, 3460 cm⁻¹和1040 cm⁻¹处出现环氧树脂特征峰,2960 cm⁻¹和831 cm⁻¹处出现壬基酚特征峰,说明环氧树脂与壬基酚成功反应。

图2 环氧树脂、壬基酚及分散树脂红外光谱图

2.2 色浆的研制

(1) 研磨时间对色浆细度的影响

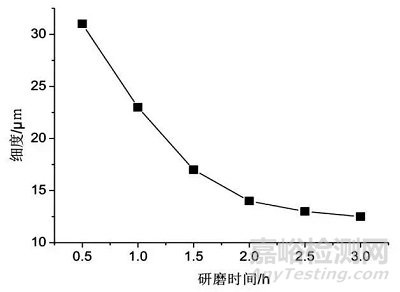

研磨时间影响色浆的最终分散效果,研磨时间不够,树脂无法充分润湿分散颜填料;研磨时间过长,会增加生产成本。如图3所示,研磨时间增加,色浆的细度逐渐下降,色浆也越稳定,但研磨时间达到2.5 h以后,色浆细度达到15 μm以下,符合使用要求,且继续延长研磨时间,色浆细度变化较小。因此,色浆适宜的研磨时间为2.5h左右。

图3 研磨时间对色浆细度的影响

(2)固体份和颜基比对色浆稳定性的影响

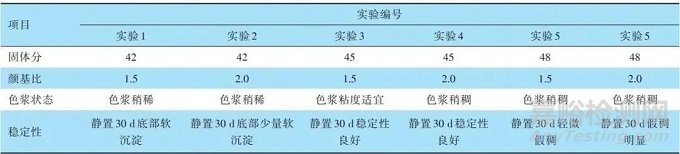

研究固体分和颜基比对色浆状态及贮存稳定性的影响,固体分和颜基比是影响色浆状态和稳定性的重要因素。结果如表3所示,从表3可以看出。色浆固体分为42%时,色浆状态稍稀;色浆固体分为45%时,色浆黏度适宜,贮存稳定性良好。但当色浆固体分提升至48%时,色浆稍稠,贮存过程中出现假稠现象。此外,在同等固体分条件下,将色浆的颜基比由1.5提升至2.0,可改善色浆稳定性,但需注意色浆贮存过程中的假稠情况。当色浆固体分为 45%、颜基比为 1.5时,色浆黏度适中,且30 d贮存稳定性好。

表3 固体分和颜基比对色浆状态和稳定性的影响

(3)色浆的性能测试

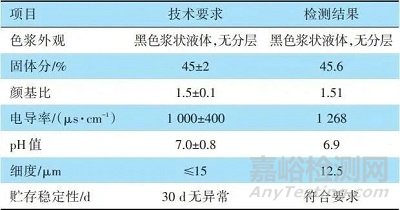

色浆的性能测试结果如表4所示,从表4可以看出,色浆外观呈黑色浆状液体,无分层。色浆固体分为45.6%、颜基比1.51、电导率为1268 μs/cm、pH为6.9、细度为12.5 μm、30 d贮存状态稳定。色浆综合性能达到行业使用技术要求。

表4 色浆性能测试结果

2.3 色浆配套使用性能

2.3.1 电泳槽液性能测试

在洁净的电泳槽中,加入电泳专用乳液、去离子水、色浆(质量比为5:6:1)配成工作液,工作液性能测试结果如表5所示。从表5可以看出,工作液的固体分为18.5%、电导率1716 μs/cm、pH值为6.2、颜基比为0.15、沉淀性为0.5 mm,L效应和再溶性合格,击穿电压达到380V,符合电泳涂装工作液使用技术要求。

表5 工作液性能测试结果

2.3.2 漆膜性能测试

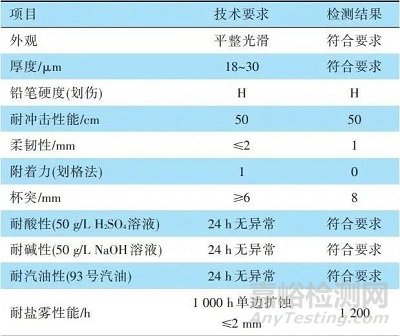

使用上述工作液在马口铁板和标准磷化板表面电泳涂装,涂装完成后将板至于室温晾干水分,置于150~160 ℃烘箱烘烤30 min,漆膜性能测试结果如表6所示,漆膜外观平整光滑、铅笔硬度为H、耐冲击性能50 cm、柔韧性为达到1 mm、杯突达到8 mm、耐酸碱及耐汽油性能达标、耐中性盐雾性能达到1200 h,漆膜综合性能优良。

表6 漆膜性能测试结果

3、结语

本研究采用壬基酚对环氧树脂改性制备了阴极电泳涂料用分散树脂,进一步研制了色浆。结果表明,分散树脂最佳合成条件为140 ℃保温反应3 h,通过傅里叶红外光谱表征了分散树脂的化学结构将分散树脂与颜填料等研磨制备色浆,研磨时间为2.5 h,色浆固体分为45%,颜基比(P/B)为1.5,色浆黏度适中,贮存稳定性良好,各项技术指标达标。将色浆与电泳专用乳液配套使用,电泳工作液符合行业技术指标要求,漆膜各项指标达到使用需求。与常规的季铵盐分散树脂相比,采用壬基酚改性环氧树脂制备的色浆分散树脂,能够有效改善电泳色浆的贮存稳定性和施工性能,减少电泳涂料有机溶剂的使用量,具有良好的实用价值和应用前景。

作者 | 孙家娣(中海油常州涂料化工研究院有限公司,江苏常州213016)