摘要: 目前连续纤维增强树脂的复合材料在FDM 3D打印技术上的应用发展迅速,但连续纤维材料层和树脂基础材料层两种不同材料的打印层间连接界面的孔隙率大导致打印件整体性能低。针对连续纤维与树脂基础材料由于不同材料差异导致层间黏结差的问题,笔者提出通过在3D打印机喷头上附加辊压辅助装置对打印层面逐一进行机械压实的方法来进一步提高连续纤维增强热塑性聚合物基高性能复合材料打印件的性能。采用正交实验法对比了试验刚性辊压轮作用于打印件成形表面时的不同辊压速度和相较于打印层面不同下压高度等参数的影响。为提高辊压实验的正确性,首先针对辊压速度和下压高度选定了9组不同参数的辊压过程进行仿真,通过数值模拟得出辊压装置最佳下压高度为0.03 mm,辊压速度4 mm/s。然后开发了相应的硬件和软件,包括双喷头与辊压装置的连接机构、辊压轨迹规划与控制算法等,最后通过实际打印模型样件测试验证了连续纤维增强复合材料3D打印零件通过实时辊压来提升性能方法的可行性。

关键词: 连续纤维;辊压;3D打印;数值模拟;结构设计

纤维增强复合材料因具有高比强度、高比模量及可设计强等优势,已被广泛应用于航空航天、汽车、轨道交通和风力发电等领域[4]。碳纤维对热塑性材料的增强作用通常采用两种方式:与短碳纤维进行结合、与连续碳纤维结合[2]。短碳纤维对热塑性材料的影响取决于纤维的取向、分散和间隙[5]。热塑性材料中纤维的桥接和拉伸可以提高PLA,ABS和聚乙烯醇等复合材料的强度[6]。短碳纤维增强树脂的界面相互作用和转变期的温度与碳纤维含量有关[7]。Ashori等[8]研究了日本东丽高级碳纤维材料(SCF)和聚偏氟乙烯(xGnPs)增强的聚丙烯(PP)的力学性能的改善。xGnPs可以进一步提高SCF-PP复合材料的强度[2]。研究发现碳纤维增强复合塑料(SCFRP)打印的部件其性质略好于纯热塑性塑料,由于短碳纤维的存在,可以观测到明显的孔隙率和较差的黏合[9]。随着纤维长度从80 μm开始持续增加,短碳纤维的变形减小,短碳纤维和聚四氟乙烯之间的间隙逐渐增加[10]。因此,通过FDM打印技术实现更好打印件性能的理想解决方案是使用连续碳纤维增强复合材料[11]。

国内外研究人员就连续碳纤维增强复合材料做出大量研究,Markforged公司的研究人员将连续碳纤维加入尼龙基体中,成形得到了直径0.3 mm、纤维体积分数约为30%的复合材料丝材[12]。机械科学研究总院研制出了连续碳纤维、芳纶纤维增强聚乳酸、尼龙等基体的复合材料丝材,丝材直径在(0.3±0.05)~(1.2±0.05) mm范围内可调[13]。在成形设备方面,美国Markfoged公司开发出了Mark Two设备,硅谷的Arevo Labs公司开发了以机器人为基础的碳纤维工业级3D打印机,Envision Tec公司推出了SLCOM1打印机。Matsuzaki等[14]改装了Hotproceed公司生产的Blade-1打印机,成形得到的连续纤维增强热塑性树脂的拉伸弹性模量和强度分别为19.5 GPa和185 MPa,是纯PLA样品对应力学参数的599%和435%。西安斐帛公司研发了桌面型的连续纤维复合材料打印设备COMBOT-1,成形尺寸为250 mm × 170 mm× 120 mm,打印速度为100~200 mm/min[13]。

在成形工艺研究方面,Klift等[15]通过改变打印层数来控制成形件中的纤维含量,试验对比了打印2层碳纤维和6层碳纤维的力学性能。Justo等[16]探究了水平铺放和交叉铺放两种成形策略对成形件拉伸强度和压缩强度的影响,当纤维体积分数为40%时,尼龙基复合材料成形件的拉伸强度可达701 MPa。Caminero等[17]研究了层厚、成形方向和纤维体积分数三个变量下碳纤维增强尼龙样件的冲击性能,当纤维体积分数过低时,材料中缺陷(空隙)较多,从而导致冲击性能较弱。Tian等[18-19]在210 ℃下成形碳纤维增强PLA复合材料,试样的拉伸强度可达纯树脂拉伸强度的3倍左右,但界面结合性能较差;还分析了成形速度、层厚、成形宽度等参数对成形件弯曲性能的影响。Li等[20]采用上浆工艺来提高纤维和树脂之间的界面强度,与原碳纤维增强样品相比,拉伸强度和弯曲强度分别提高了13.8%和16.4%。

目前采用FDM 3D打印的连续纤维增强复合材料的孔隙率较高,达到10%以上。而真空树脂传递模塑成型、热压罐、模压等传统工艺成型的连续纤维增强复合材料的孔隙率仅为0.02%~1%[21]。这是由于3D打印时较低的成型压力和快速冷却导致的温度差,使相邻打印线材和打印层间会形成孔隙和低的黏接强度[22]。对于工艺的优化,已经提出很多不同方案来改善FDM打印中的层间间隙。比较常见的工艺优化通常是通过激光[23]、微波[24-25]、红外辐射[26-27]或热空气[28]等对沉积的长丝材进行局部再加热,以促进长丝间扩散。但是,以上几种工艺一般需要复杂并且昂贵的设备,成本相对较高。另外,上述工艺方案主要针对丝材前期处理与打印完结后进行后处理,而未提及相邻表面接触和打印层面形成的初始阶段,而根据Coogan等[29]创建的压力驱动流动模型,可以得出结论,缺乏层间接触是力学性能较低的主要原因。

笔者提出了一种工艺优化完善的方案。通过对连续纤维增强复合材料FDM 3D打印双喷头上配置可升降的辊压机构来减小层间间隙,其工作流程为:在复合材料喷头打印完结整个层面,辊压机构下降到相应高度刚性辊轮进行全方面辊压,工作完结后抬升,连续纤维喷头进行连续纤维铺设,而后辊压机构再一次进行全方位辊压,以此保证打印过程中所有阶段均进行压实。目前,Andreu等[30]在FDM打印混合材料设备中加入热辊轮,其通过电机保持器、行星齿轮箱、加热辊控制滚轮进行压实,而高度和温度控制困难导致再次融丝破坏表面且滚压面小。Zhang等[2]在FDM打印单喷头上配置旋转滚压轮,其旋转轨迹控制相对复杂容易对辊压表面造成破坏,打印结果显示,打印面相对粗糙且辊压主要依靠一个小钢球工作时与打印面接触非常小只能够进行局部辊压。而笔者提出的刚性辊压轮通过电推杆实现升降且打印喷头为双喷头,辊轮面积大且辊压轨迹简单易控制,保证了打印面相对光洁平整,为辊压轮全方位辊压提供了条件,对辊压轮高度与速度进行了研究分析。

1、双喷头结构模型建立

通过三维制图软件针对FDM连续纤维增强复合材料双喷头结构以及辊压机构进行三维建模。如图1a为FDM3D打印双喷头辊压结构模型,主要包括打印连续纤维、复合材料两套完整的打印喷头以及辊压模块。其中连续纤维喷头组件设计结构如下:纤维打印头组件设计由水冷系统、切断机构、散热机构、加热头和辊压装置,送丝方式采用远程齿轮送丝,由于连续纤维直径仅为0.4 mm,所以使用橡胶表面齿轮以便能更准确送丝且减少对纤维丝表面破坏。

图1 双喷头结构模型图

其工作原理如图1b所示,刚性辊压轮通过电推杆与导轨配合实现升降,复合材料喷头通过丝杠电机与导轨配合可实现升降,打印件底层可先打印复合材料,结束后复合材料喷头通过升降电机抬升一定高度,辊压轮下降到适宜高度对打印层进行辊压,辊压工作完成后抬升,进而通过调整Z轴高度进行连续纤维铺设,将连续纤维打印到所需位置,当需要跳转打印时,切断机构将连续纤维进行切断之后可再进行辊压压实,其中辊压的下降高度、速度和每一打印面辊压次数均可控制调整。

2、辊压力场数值模拟分析

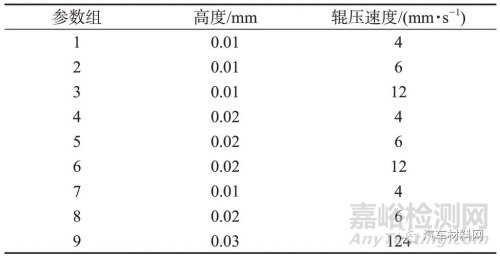

讨论辊压轮辊压工作时相对于打印面下压的高度以及滚动速度对打印件的性能影响。辊轮工作面高度(即低于打印面的距离)参数设定为0.01,0.02,0.03 mm;辊压轮滚动的速度(即每秒辊轮滚压打印面的长度)参数设定为4,6,12 mm/s;通过控制变量法对参数进行设置得到表1的辊压参数表。

表1 辊压参数表

利用ANSYS软件的Static structure模块进行数值模拟仿真。设置辊压轮材料为结构钢,打印件材料为PLA (自定义其属性密度为1 250 kg/m3,拉伸弹性模量为3 GPa,泊松比为0.4),为便于计算仿真模型中打印件设置为三层且层厚为0.2 mm,总体尺寸为10 mm×2 mm×0.6 mm;辊轮外直径为2 mm,长度为4 mm;根据表1中的参数表进行边界条件设置进而得到在不同辊压轮下压高度和不同辊压速度时的等效应变量见表2。

表2 不同高度不同速度应变量表

根据表2可以得到结论,刚性辊压轮在下压0.01 mm时对打印件表面影响很小;辊轮下压高度达到0.03 mm时,对打印件表面的等效应力比较明显,对增强打印层间距有很大的作用,而在进行下压参数测试时尝试使用较大下压高度结果造成打印面严重变形扭曲,这种情况下在实际打印时也会对打印面造成破坏导致打印失败;而在不同的滚压速度下对打印面的影响也有所差异,相同下压高度的情况下,滚压速度越慢对打印面的等效应力影响越大。所以应该针对不同的材料摸索恰当的工艺参数这样才能使通过机械加压增强层间致密效果更佳。

3、 辊压轨迹规划与控制算法

3.1 辊压增强连续纤维路径

笔者设计的辊轮采用宽幅度结构刚性材料,不易变形,其工作方式针对不同属性的复合材料可调整不同的下压幅度,为打印面提供不同的辊压强度,使其增强层间致密效果最佳。本研究中刚性辊压轮在工作中对打印件表面的辊压路径方式如图2所示,宽幅度刚性辊压轮下压到适宜的高度沿Y轴方向滚压,第一道滚压结束后抬升一定距离沿X轴平移到下一滚压道后再下降到适宜滚压高度进行压实工作,来回往复形成“Z”型滚压轨迹,其中也可设置参数在同一滚压道沿Y轴往复滚压,并且换到下一滚压道时沿X轴移动的距离也可调节形成层叠滚压。

图2 辊压轮辊压路径示意图

3.2 辊压增强连续纤维填充控制算法

实时全幅面辊压增强连续纤维层面性能的算法流程如下:

第一步:根据当前加工的高度计算出当前层切片轮廓C;

第二步:读取是否进行辊压的参数IsROLL,如果是TRUE,则提前计算出轮廓矩形包围框RECT(C);

第三步:判断当前切片轮廓中是否包含有支撑轮廓或支撑环数据,如果是TRUE,则从切片轮廓中分离出支撑轮廓环,根据支撑轮廓环计算环形支撑路径,并设置支撑路径的速度、加减速等属性便于控制系统调整运动参数;

第四步:继续在当前切片轮廓分离出实体轮廓环,读取是否填充纤维丝材参数IsCCF,如果是TRUE,则根据收缩参数对轮廓进行等间距收缩,预留出过渡区以填充上下表面的PLA路径。然后在内部根据线间距计算格栅式纤维路径,并将格栅路径的拐角进行圆弧过渡,便于纤维拐角铺送顺畅。再在过渡区进行随形路径填充,生成PLA打印路径,与轮廓环方向一致,以提高打印的轮廓精度。

第五步:若不生成连续纤维路径,则直接在填充区内部计算格栅式路径,在过渡区生成随形路径,两种路径都设定为PLA路径,然后根据参数设定路径速度、加减速等特性。

第六步:将所有切片数据、层厚数据以及上述计算的路径数据输出为GCode文件,并根据路径属性设置每段GCode运行段的速度,便于控制器实时控制路径速度。

切片路径流程图如图3所示。

图3 每层切片四种路径计算流程图

在计算连续纤维路径过程中可以根据零件性能的需求设定为间隔一层或间隔N层的方法进行填充,没有必要每层均填充连续纤维丝材。间隔层中以PLA来填充,以增强连续纤维填充层之间的黏接强度提高致密度。由于连续纤维流动性和线径的差异,连续纤维路径和切片轮廓之间设计了一个过渡区,过渡区以聚合物丝材填充,将连续纤维的路径包裹在内部填充区,同时边框也以聚合物填充,以提高切片外轮廓精度(如图4中③号图)。另外在生成格栅式路径时,笔者利用设计的宽压辊在路径上通过连续性地沿Y轴往复运动来实现平行线填充,实现实时全幅面层面填充(如图4中④号图),在宏观上提高辊压平面表面精度,避免了辊压机构自身对纤维层面的影响。

图4 连续纤维路径和辊压路径实际填充图

4、 设备与实验

4.1 连续纤维复材双喷头打印设备

打印平台的构建主要由结构框架、控制器、计算机组成。计算机发出控制指令,控制器接收指令后由结构组件执行指令。图5为连续纤维增强复材3D打印机实物图。图5a为双喷头组件中执行复材喷头升降、纤维剪切、滚压、辊压轮升降功能的关键部件;图5b为连续纤维复合材料双喷头实物图,包含复合材料喷头模块、连续纤维喷头模块并具备纤维剪切机构、刚性辊压模块;图5c为两种不同丝材的送丝机构,均使用齿轮送丝方式,其复合材料使用直径为1.75 mm的PLA丝材,纤维材料使用直径为0.4 mm,外部由尼龙材料包裹的连续碳纤维丝材;图5d为行程为10 mm的电推杆,用来控制刚性辊压轮升降,可实现在非工作时间抬升防止破坏非滚压区域。

图5 连续纤维增强复材3D打印机实物图

4.2 打印工艺参数

本试验涉及双喷头的联动打印、连续纤维的剪切控制、辊压机构的控制,而目前常用的切片软件例如Cura,Simplify等无法满足本实验中的切片要求,因此使用本课题组自主开发的切片软件进行切片,便于对所需要的功能工艺参数调试。试验中使用的树脂基础材料为易生(eSUN PLA-ST丝材直径1.75 mm、整卷丝材1 kg、深圳光华伟业股份有限公司生产),连续纤维增强材料为CARBON FIBER (FFG-005 150cc、美国Markforged Holding Corporation生产),连续纤维丝材由尼龙外包裹大量纤维束为一种复合材料,丝材外径为0.4 mm。

整体打印过程工艺参数包括树脂基础材料打印、连续纤维打印和辊压三个部分。由表3可见,选用PLA-ST丝材作为基础丝材,打印温度为200 ℃,打印路径间距为0.3 mm,层间角度为45°,打印换层丝材回抽长度为3 mm,减少非打印段多余漏料破坏打印面光滑,进而继续打印时丝材回填增量长度为1 mm来保证出丝正常,避免出现缺料产生间隙,打印使用直径为0.4 mm喷嘴,为保证打印件尺寸设置丝材半径补偿为0.2 mm,喷头路径速度为20 mm/s,打印流量设置为5%,可保证送丝电机送料量和喷嘴出料量基本一致避免喷头堵塞。

表3 PLA丝材工艺参数表

打印连续纤维工艺参数与打印PLA材料有很大差别,其中送丝速度和喷嘴移动速度一致来保证进料长度和出料长度一致,避免出现送丝量大于或者小于喷嘴出料量导致堵料和缺料现象,所以纤维打印流量应为100%。由表4可知,打印温度为220 ℃,以保证包裹的尼龙材料充分熔融,喷嘴直径为1 mm,打印速度为5 mm/s,丝材路径间距2 mm;倾斜出丝长度为3 mm,倾斜高度为10 mm,即在每次打印纤维材料时定位到预定位置后抬升至侧上方下降打印同时出丝3 mm来保证打印起点纤维丝材能够正常铺设。纤维层间角度为45°,其填充方式为层叠式填充,填充密度为隔一层填充(即打印一层PLA后打印一层纤维),打印层厚均为0.2 mm。

表4 连续纤维丝材工艺参数

辊压过程工艺参数设定不同对打印表面滚压效果有很大影响。由表5可知,设置辊压轮下压幅度(即低于打印表面)高度为0.03 mm,辊压速度为5 mm/s,速度较慢时滚压效果更佳。但是应综合辊压效率对速度进行设定,辊压路径间距(即第一道辊压结束后平移距离)为5 mm,路径间距小于辊压轮宽度可以进行层叠辊压,同样也需要考虑辊压效率。

表5 辊压工艺参数

4.3 样件打印试验

通过三维软件设计两个三维模型以验证上述基于辊压工艺对连续纤维复合材料性能的影响。使用三维软件建模后导入切片软件,根据上述打印工艺参数进行切片处理生成GCode文件导入上位机,计算机通过网线与打印机运动控制器连接,进而使用改进后的设备进行双喷头与辊压机构联动实际打印试验,如图6所示,实验中复合材料使用直径1.75 mm的PLA丝材,连续纤维使用尼龙预浸渍直径为0.4 mm的连续碳纤维丝材。

图6 双喷头与辊压机构联动打印过程

通过打印设备完成两个模型的打印工作。在连续纤维工艺参数设置中有所区别一种为隔一层填充格栅式打印路径,另一种为隔一层填充等间距螺旋打印路径。辊压工艺的设置为每一层均全面滚压。如图7所示,根据两个模型的形貌观测,连续纤维丝材在不同的打印路径上包括直线、圆弧铺设效果良好,通过辊压机构对每一层打印面的滚压压实,可以明显看出打印件的表面光洁平整,外形宏观尺寸也相对精准。最后对两个打印模型进行金相样品制备结合显微镜成像并通过像素计算的方式粗略得出两个打印件的孔隙率5%,相比于打印过程中不进行辊压的工作情况下,10%以上孔隙率有了明显的减小,验证了在打印过程中添加辊压工作来改善层间结合的方法的可行性。

图7 打印件形貌图

5、 结论

FDM 3D打印技术是一种成本低且常被使用的增材制造技术,对于连续纤维增强复合材料的打印方法已经有了很多研究并做了大量实际打印操作,而较大的层间间隙率大幅度降低了打印件的强度,无法满足预期的强度水平,所以笔者提出通过在打印喷头上附加辊压轮来改善层间黏结差的问题,通过实验平台的搭建进行了两个样件的打印,总结如下:

(1)试验结果显示,在打印过程中通过机械物理的方法给予适当的压力可以大幅度减小层间间隙,增强层间的结合性能,而过大的压力可能会破坏表面甚至导致打印成型失败。

(2)传统方法通过热压罐工艺来提高零件的强度,在设计和操作上都相对复杂耗时耗力,而通过在硬件结构上配置刚性辊压轮进行机械加压的方法增强连续纤维复合材料打印件的强度对这项工作有很大的参考价值。

(3)在此项工作的基础上,尝试给予辊压轮一定的温度,在辊压的过程中会先减小已经固化的打印表面产生的应力,当然应探索适宜的热辊压轮温度,以防过高温度对打印表面造成破坏。

参考文献

[1]栾丛丛.连续碳纤维增强感知一体化智能结构增材制造与性能研究[D].杭州:浙江大学,2018.Luan Congcong. Research on additive manufacturing and properties of continuous carbon fiber enhanced sensing integrated intelligent structure[D]. Hangzhou:Zhejiang University,2018.

[2]Zhang Jun,Zhou Zude,Zhang Fan,et al. Performance of 3D-printed continuous-carbon-fiber-reinforced plastics with pressure[J]. Materials.2020,471. DOI:10.3390/ma13020471.

[3]秦若森,孙守政,韩振宇,等. 3D打印连续纤维增强热塑性复合材料成型质量的研究进展[J].材料导报,2022,36(17):196-204.Qin Ruosen,Sun Shouzheng,Han Zhenyu,et al. 3D Printing for continuous fiber-reinforced thermoplastic composites:a review on molding quality[J]. Materials Reports,2022,36(17):196-204.

[4]Van D W N,Tekinalp H,Khanbolouki P,et al. Additively manufactured carbon fiber-reinforced composites:State of the art and perspective[J]. Additive Manufacturing,2020,31. DOI:10.1016/j.addma.2019.100962.

[5]Tekinalp H. L,Kunc V,Velez-Garcia G. M,et al. Highly oriented carbon fiber-polymer composites via additive manufacturing[J].Compos. Sci. Technol. 2014,105:144-150.

[6]Xiu Hao,Qi Xiaodong,Liu,Zhenwei,et al. Simultaneously reinforcing and toughening of polylactide/carbon fiber composites via adding small amount of soft poly(ether)urethane[J]. Compos Sci.Technol. 2016,127:54-61.

[7]Rathy I,Kuki A.,Borda J,et al. Preparation and characterization of poly (vinyl chloride)-continuous carbon fiber composites[J]. Appl.Polym. Sci. 2012,124:190-194.

[8]Ashori A,Menbari,S,Bahrami R. Mechanical and hermosmechanical properties of short carbon fiber reinforced polypropylene composites using exfoliated graphene nanoplatelets coating[J].Ind. Eng. Chem.2016,38:37-42.

[9]Quan Zhenzhen,Larimore Zachary,Wu Amanda,et al. Microstructural design and additive manufacturing and characterization of 3D orthogonal short carbonfiber/acrylonitrile-butadiene-styrene preform and composite[J]. Compos. Sci. Technol. 2016,126:139-148.

[10]Li Zhenhua,Rong Ruiya,Li Yunxuan,et al. Effect of fiber length on mechanical properties of short carbon fiber reinforced PTFE composites[J]. Adv. Mater. Res. 2011,311:193-196.

[11]Bettini,P,Alitta,G,Sala,G,et al. Fused deposition technique for continuous fiber reinforced thermoplastic[J]. Mater. Eng. Perform.2016,26:1-6.

[12]Dickson A N,Barry J N,Mcdonnell K A,et al. Fabrication of continuous carbon,glass and kevlar fiber reinforced polymer composites using additive manufacturing[J]. Additive Manufacturing,2017,16:146-152.

[13]单忠德,范聪泽,孙启利,等.纤维增强树脂基复合材料增材制造技术与装备研究[J].中国机械工程,2020,31(2):221-226.Shan Zhongde,Fan Congze,Sun Qili,et al. Research on additive manufacturing technology and equipment of fiber reinforced resin matrix composites[J]. China Mechanical Engineering. 2020,31(2):221-226.

[14]Matsuzaki R,Ueda M,Namiki M,et al. Threc-dimensional printing of continuous-fiber composites by in-nozzle impregnation[J].Scientific Reports,2016,6. DOI:10.1038/srep23058.

[15]Klift F V D,Koga Y,Todoroki A,et al.3D Printing of continuous carbon fiber reinforced thermo-plastic CFRTP tensile test specimens[J]. Open Journal of Composite Materials,2016,6(1):18-27.

[16]Justo J,Tavara L,Garcla-Guzman L,et al. Characterization of 3D printed long fiber reinforced composites[J]. Composite Structures,2017,185:537-548.

[17]Caminero M A,Chacon J M,Garclamoreno I,et al. Impact damage resistance of 3D printed continuous fiber reinforced thermo-plastic composites using fused deposition modelling[J].Composites,Part B:Engineering,2018,148:93-103.

[18]Tian Xiaoyong,Liu Tengfei,Yang Chuncheng,et al. Interface and performance of 3D printed continuous carbon fiber reinforced PLA composites[J]. Composites,Part A:Applied Science and Manufacturing,2016,88:198-205.

[19]Yang Chuncheng,Tian Xiaoyong,Liu Tengfei,et al.3D printing for continuous fiber reinforced thermoplastic composites;mechanism and performance[J]. Rapid Prototyping Journal,2017,23(1):209-215.

[20]Li Nanya,Li Yingguang,Liu Shuting. Rapid prototyping of continuous carbon fiber reinforced polylactic acid composites by 3D printing[J]. Journal of Materials Processing Technology,2016,238:18-225.

[21]He Qinghao,Wang Hongjian,Fu Kunkun,et al. 3D printed continuous CF/PA6 composites:Effect of microscopic voids on mechanical performance[J]Composites Science and Techno-logy,2020,191. DOI:10.1016/j.compscitech.2020.108077.

[22]龙昱,李岩,付昆昆. 3D打印纤维增强复合材料工艺和力学性能研究进展[J].复合材料学报,2022,39(9):4 196-4 212.Long Yu,Li Yan,Fu Kunkun. Recent advances in 3D printed fiber reinforced composites:Processing technique and mechanical performance[J]. Acta Materiae Compositae Sinica,2022,39(9):4 196-4 212.

[23]Luo Ming,Tian Xu,Shang Jianjun,et al. PEEK high performance fused deposition modeling manufacturing with laser in-situ heat treatment[C]. International Solid Freeform Fabrication Symposium,2018.

[24]Sweeney C. B,Lackey B. A,Pospisil M. J,et al. Welding of 3D-printed carbon nanotube-polymer composites by locally induced microwave heating[J]. Sci. Adv. 2017,3.DOI:/10.1126/sciadv.1700262.

[25]Wang Yangqing,Liu Zengguang,Gu Huwei,et al. Improved mechanical properties of 3D-printed SiC/PLA composite parts by microwave heating[J]. Mater. Res. 2019,34:3 412-3 419.

[26]Kishore V,Ajinjeru C,Nycz A,et al. Infrared preheating to improve interlayer strength of big area additive manufacturing(BAAM) components[J]. Addit. Manuf. 2017,(14):7-12.

[27]Lee J E,Park S J,Son Y,et al. Mechanical reinforcement of additive-manufactured constructs using in situ auxiliary heating process[J]. Addit. Manuf. 2021,43.DOI:/10.1016/j.addma.2021.101995.

[28]Prajapati H,Salvi S. S,Ravoori D,et al. Improved print quality in fused filament fabrication through localized dispensing of hot air around the deposited filament[J]. Addit. Manuf. 2021,40. DOI:10.1016/j.addma.2021.101917.

[29]Coogan T. J,Kazmer D O,Prediction of interlayer strength in material extrusion additive manufacturing[J]. Addit. Manuf. 2020,35. DOI:/10.1016/j.addma.2020.101368.

[30]Andreu A,Kim S,Dittus J,et al. Hybrid material extrusion 3D printing to strengthen interlayer adhesion through hot rolling[J].Additive Manufacturing. 2022,55. DOI:10.1016/j.addma.2022.102773.

来源:期刊《工程塑料应用》 作者:胡珍涛1,钱波1,2,张珂4,熊婷1,茅健1,2,刘钢1,2,3

(1.上海工程技术大学机械与汽车工程学院,上海 201600;2.机械工业航空大型复杂薄壁构件智能制造技术重点实验室,上海 201600;3.上海交通大学四川研究院,成都 610213;4.上汽大众汽车有限公司,上海 201805)