随着管道输送量逐渐增大,输送距离逐渐延长,长输油气管道向着大口径、长距离、高钢级的方向发展,因此,保障管道运行的安全性和稳定性至关重要。焊接接头是管道最薄弱的环节,需要在保证焊接效率的同时保障管道的焊接质量。气体保护药芯焊丝自动焊技术具有人为因素影响小、管径适用范围大、对坡口的加工精度要求低及接头力学性能良好等优点。但气体保护药芯焊丝熔敷金属的冲击性能存在离散程度较大且低温韧性较低的问题。

焊接材料及焊接参数是影响焊缝金属组织和力学性能的重要因素。目前,对于焊接电流对气体保护药芯焊丝强度和韧性等性能影响的研究较少。研究人员研究了一种X80管线钢用气体保护药芯焊丝熔敷金属,分析了不同焊接电流对其力学性能和显微组织的影响规律,研究结果将对气体保护药芯焊丝自动焊焊接工艺参数的制定、正确选用焊接材料提供理论基础。

1、 试验材料及方法

1.1 试验材料

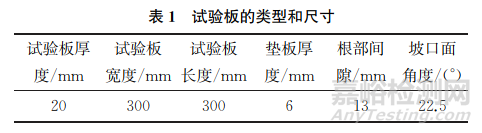

按照GB/T 25774.1—2010 《焊接材料的检验第1部分:钢、镍及镍合金熔敷金属力学性能试样的制备及检验》焊接熔敷金属的试验板,母材材料为Q235B钢,试验板厚度为20mm,在试验板上制备带垫板的V型坡口,并将垫板固定焊在试验板的背面,试验板的结构如图1所示,试验板的类型和尺寸如表1所示。

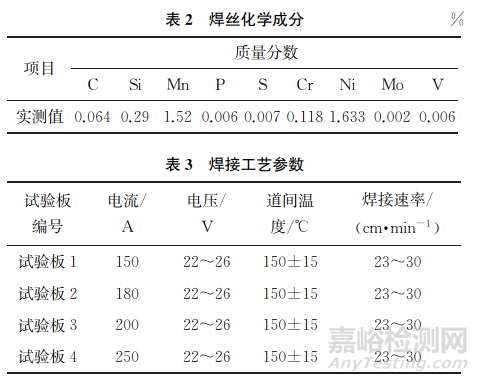

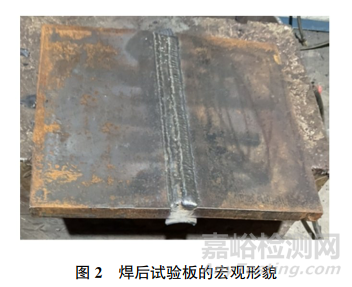

焊接材料为某厂家生产的X80管线钢用气体保护药芯焊丝,直径为1.2mm,焊丝的化学成分如表2所示。分别在焊接电流为150,180,200,250A的条件下进行焊接,焊接工艺参数如表3所示,焊后试验板的宏观形貌如图2所示。

1.2 试验方法

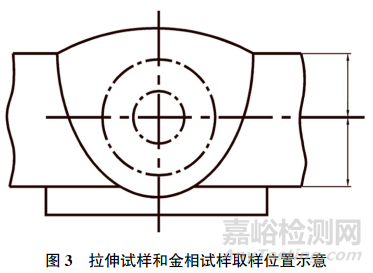

按照GB/T 25774.1—2010制备拉伸试样和冲击试样。在焊缝中心,沿焊缝长度方向加工直径为10mm,标距为50mm 的圆棒试样,拉伸试样取样位置如图3所示。按照GB/T 2652—2008《焊缝及熔敷金属拉伸试验方法》,采用电子万能试验机对试样进行室温拉伸试验。

金相试样的取样位置如图3所示,对试样进行粗磨、细磨、抛光、腐蚀处理,然后将其置于光学显微镜下观察。

在垂直焊缝方向截取夏比冲击试样(V 型),试样尺寸为10mm×10mm×55mm(长×宽×高),冲击试样取样位置如图4所示。依据GB/T 2650—2022《金属材料焊缝破坏性试验 冲击试验》,利用示波冲击试验机测试试样在-40℃和-60℃下的冲击性能,并观察冲击试样断口的宏观形貌。

2、 试验结果与分析

2.1 金相检验

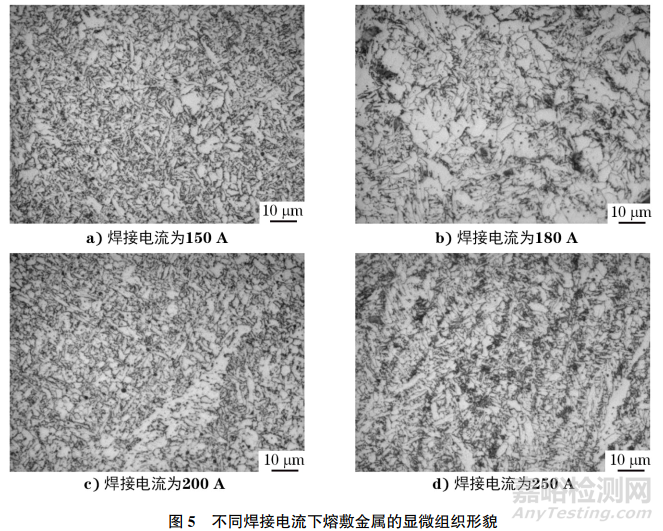

不同焊接电流下熔敷金属的显微组织形貌如图5所示。由图5可知:当焊接电流为150A时,熔敷金属的组织主要为针状铁素体,有部分块状铁素体和粒状贝氏体;当焊接电流为180A 时,块状铁素体含量增多,针状铁素体和粒状贝氏体含量减少;当焊接电流为200A 时,针状铁素体和粒状贝氏体含量增多,块状铁素体含量减少;当焊接电流为250A时,针状铁素体和粒状贝氏体含量减少,晶界有较多的析出物,且焊缝组织晶粒发生粗化。

影响熔敷金属微观组织变化的因素主要是金属从800℃冷却至500℃所用的时间,随着冷却时间的延长,冷却速率变慢,熔敷金属的组织发生转变,先是以粒状贝氏体为主,再转变为以针状铁素体为主,最后转变为以块状铁素体为主。

2.2 拉伸试验

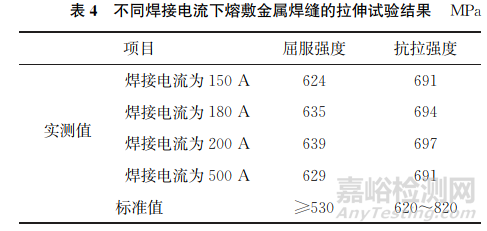

不同焊接电流下熔敷金属焊缝的拉伸试验结果如表4所示。由表4可知:当焊接电流增大时,熔敷金属的抗拉强度先增大后减小;当焊接电流为180A和200A时,熔敷金属的抗拉强度相差不大。

当焊接电流增大时,焊丝中合金元素的烧损程度增大,削弱了固溶体的强化效果,表现为熔敷金属的强度降低。焊接电流为250A时,热输入最大,焊接热循环的高温停留时间最长,使焊缝组织晶粒产生了粗化现象,最终导致金属的强度减小。

焊缝组织决定了熔敷金属的强度和塑性,当焊接电流为180A和200A时,熔敷金属组织大部分为细小的针状铁素体,组织比较均匀,因此熔敷金属的强度高、塑性好,当焊接电流为250A时,焊缝中的晶界析出物较多,晶粒尺寸增大,且针状铁素体的有效形核夹杂物减少,熔敷金属组织中的针状铁素体所占比例减小,晶粒尺寸增大。

2.3 低温冲击试验

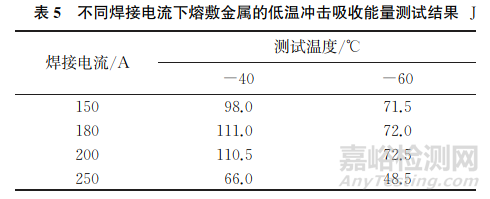

不同焊接电流下熔敷金属的低温(-40℃和-60℃)冲击吸收能量测试结果结果如表5所示。由表5可知:焊接电流对熔敷金属的韧性有很大影响,随着焊接电流的增大,低温冲击吸收能量呈先增大后减小的趋势。当焊接电流从150A增大到180A时,冲击吸收能量逐渐增大;当电流增大到200A时,低温冲击吸收能量达到最大;当电流增大至250A时,低温冲击吸收能量急剧减小。

当焊接电流为180A和200A时,熔敷金属组织中只有少量韧性较差的块状铁素体,大部分为晶粒细小的针状铁素体,以及部分粒状贝氏体。针状铁素体内部含有高密度位错,具有大角度晶界的针状铁素体和粒状贝氏体交叉分布,阻止了微裂纹扩展,并使扩展路径偏转,消耗了冲击吸收能量,从而导致熔敷金属的低温韧性增大。当焊接电流为250A时,熔敷金属中晶界析出物增多,晶粒尺寸增大,针状铁素体的含量减少,从而导致熔敷金属的低温冲击韧性降低。

示波冲击载荷-位移曲线可以显示出冲击试样所消耗的冲击吸收能量,充分反映了材料的韧性和脆性,为优化材料强度和韧性提供了理论依据。图6为不同焊接电流下熔敷金属在-40℃时的示波冲击载荷-位移曲线。按照GB/T 19748—2019《金属材料 夏比V型缺口摆锤冲击试验 仪器化试验方法》中的力-位移曲线类型特征对其进行分类,当焊接电流为180A 和200A时,曲线属于F类曲线,说明只发生了稳定裂纹扩展;当焊接电流分别为150A和250A时,曲线分别属于E类曲线和D类曲线,说明材料发生了不同程度的稳定和非稳定裂纹扩展,其中焊接电流为150A时,曲线开始出现裂纹失稳,出现了较为明显的脆断特征;当焊接电流为250A时,曲线的稳定裂纹扩展阶段消失,随着载荷的增大,试样突然断裂,说明材料的韧性裕度较低。

2.4 冲击试样断口的宏观形貌

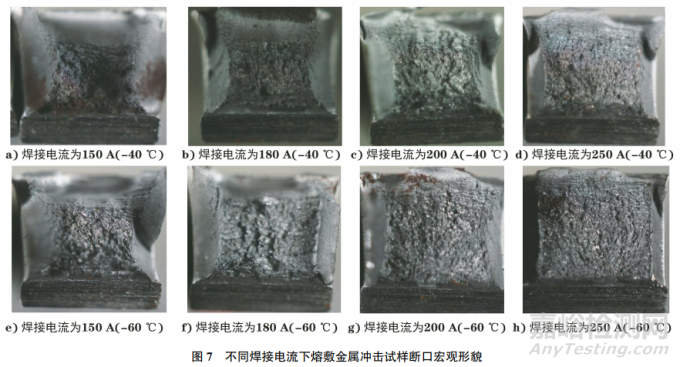

不同焊接电流下熔敷金属冲击试样断口宏观形貌如图7所示。由图7可知:不同焊接电流下熔敷金属冲击试样断口形貌均由纤维区、放射区以及剪切唇组成,但各区所占比例不同;随着焊接电流的增大,冲击试样断口中的纤维区和剪切唇面积减小,放射区的面积增大。说明焊接电流为150A和250A 时裂纹稳定扩展距离小于焊接电流为180A和200A时裂纹稳定扩展距离,即焊接电流为150A和250A 时,试样的冲击吸收能量较低。

3、 结论

(1)当焊接电流为150~250A时,X80管线钢用气体保护药芯焊丝熔敷金属的组织主要由针状铁素体、块状铁素体、粒状贝氏体组成。随着焊接电流的增大,组织的晶粒尺寸有增大趋势。

(2)焊接电流会影响熔敷金属的内部组织,进而影响其力学性能。当焊接电流为200A时,熔敷金属低温冲击性能、屈服强度和抗拉强度最大,韧性最好。

(3)当焊接电流为250A时,熔敷金属的组织粗化,低温韧性和塑性降低。熔敷金属的塑性和韧性与焊缝的密集程度、细小的针状铁素体组织有关。

作者:吴林恩,郭晓疆,肖健,由宗彬,徐晓林

单位:1.油气管道输送安全国家技术研究中心;

2.中国石油天然气管道科学研究院有限公司

来源:《理化检验-物理分册》2023年第9期