疲劳失效是工程构件长期可靠服役所面临的重要问题。为了评价工程构件及各种服役材料的疲劳可靠性,人们往往通过测量材料在不同应力幅(S)下的疲劳断裂寿命或循环加载发生失效对应的服役周次(N)来建立材料的应力幅-寿命曲线(即S-N 曲线或Whler曲线)。材料经过无穷多次循环加载而不发生破坏时的最大应力幅值称为疲劳极限(或耐久极限),工程上,将这一疲劳极限定义为构件在1×107周次仍不发生持续裂纹扩展而失效的最大应力幅值。疲劳极限常用于评估材料在低应力水平下的疲劳性能,一些金属材料具有明显的疲劳极限。为了得到材料的S-N曲线和疲劳极限,依据ASTM、GB等现行测试标准,人们通常需要采用足够数量的疲劳试样进行大量长时的疲劳测试,这种既耗时又耗材的疲劳测试方法在工业界和实验室已使用了近百年。

随着航空航天、信息、能源、生物医用及人工智能等高科技领域的飞速发展,低成本、高效快速评价工程材料疲劳性能和预测在役构件疲劳寿命的需求日益迫切。例如,核电中不可拆卸的在役工程构件、增材制造成形的具有复杂几何形状的一体化形性构件等的疲劳性能如能进行高通量的快速评价将更具工程意义。目前,尽管人们在一些新材料的高通量制备、材料单一性能(如硬度等)的高通量表征方面取得了相应进展,但如何建立高通量疲劳测试方法与表征技术,实现低成本、快速评估材料疲劳可靠性仍是一个有待解决的关键问题。

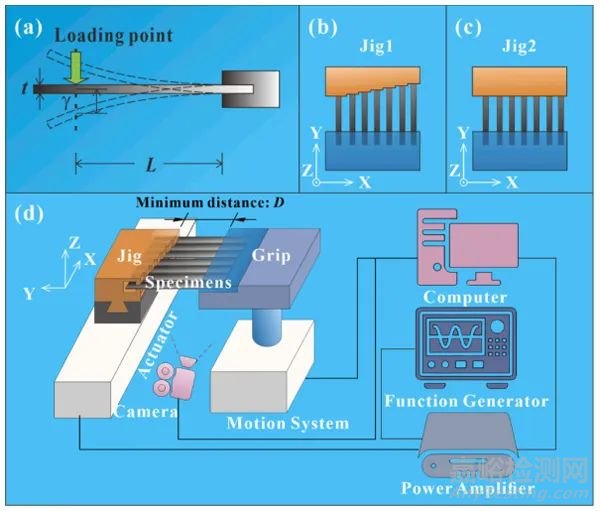

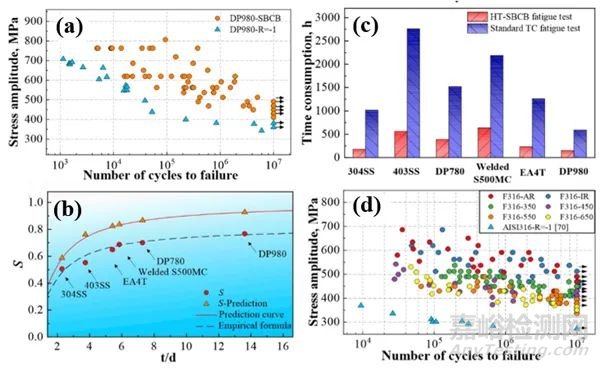

近期,中国科学院金属研究所沈阳材料科学国家研究中心张广平团队在前期小尺度材料疲劳行为研究的基础上,提出了一种材料疲劳性能高通量、快速评价的思想,设计并建立了一种能够同时对多个小微试样(>7个)进行对称弯曲疲劳加载的测试系统(图1),并在其上对核电、高铁、汽车等领域用的几种典型工程材料进行了高通量疲劳测试,通过对比和计算模拟进行了验证,建立了材料疲劳性能的高通量测试技术和方法。该技术既可模拟标准规定的疲劳极限升降法快速获得材料的疲劳极限,也可一次性获得应力幅/应变幅-疲劳寿命曲线;并在一周内快速获得材料的疲劳数据,耗时仅为采用前述标准测试方法的1/4(图2a-c);同时,基于经典的Tanaka-Mura模型建立了该测试技术所获得的材料疲劳极限与标准试样疲劳极限间转换因子的理论预测模型。此外,利用该技术分别对经不同温度、长时热暴露和经γ射线辐照的核主泵螺栓用F316不锈钢的疲劳性能进行了评价(图2d),证明了该方法在工程实际的适用性,为先进材料的疲劳性能快速评价提供了新策略。

该高通量疲劳性能测试系统、技术与原理的建立不仅为核电等在役关键工程构件疲劳性能测试提供了一种低成本、高效快速的新方法,且为增材制造复杂形性构件、材料表面涂层、腐蚀层和改性层、焊缝区以及材料结构单元和应力/应变集中区域等微小区域的本征疲劳性能评价提供了有效的评价策略,为在役工程构件疲劳可靠性“体检”提供新思路。同时,这一高通量疲劳性能测试方法和评价技术有望进一步推动材料/构件疲劳性能数据库的高效建立和物理模型与数据双驱动的工程构件疲劳寿命的快速预测。相关研究成果在International Journal of Fatigue 178 (2024) 107966. (https://doi.org/10.1016/j.ijfatigue.2023.107966)上进行了发表。

该工作是张广平团队与东北大学材料科学与工程学院张滨教授团队合作完成,论文第一作者罗砚文为东北大学、金属所联合培养博士生。本工作得到国家重点研发计划和国家自然科学基金项目的资助。

图1. 高通量对称弯曲悬臂梁疲劳测试系统示意图

图2. (a)典型工程材料高通量方法与标准方法测试的疲劳性能对比;(b)转换因子与材料尺度的函数关系;(c)采用高通量与标准方法进行疲劳极限测试所需时间对比;(d) F316钢服役工况下高通量疲劳性能测试与验证