硬度是材料抵抗坚硬物体压入其表面的能力,也可以说是抵抗局部变形,特别是塑性变形、压痕或划痕的能力。它是材料的重要性能之一,与其他强度指标和塑性指标之间有着内在联系。硬度值可以间接反映金属强度及金属在化学成分、金相组织和热处理工艺上的差异等。

硬度适用于大多数材料,尤其是金属,是一种有价值、有启发性且常用的力学性能,已以各种形式使用了250多年。当然,作为一种材料特性,其价值和重要性不容低估,硬度测试的结果经常与其他材料验证技术(如拉伸或压缩)结合使用,以提供关键性能信息,在结构设计、航空航天、汽车、质量控制、故障分析以及许多其他形式的制造和工业中发挥着重要的作用。确定这些材料特性可以深入了解从原材料到成品的各种部件类型的耐用性、强度、灵活性和性能等。

多年来,人们开发并采用了各种测定材料硬度的方法,从早期的划痕测试到复杂的自动化成像,硬度测试已经发展成为一种高效、准确和有价值的材料测试方法。

硬度试验方法相对而言比较简单迅速,可直接在原材料或零件表面上测试,因此被广泛应用。

硬度测试的历史

虽然现今硬度测试的技术和硬件已经显著改进,特别是近年来与快速发展的电子、计算机、硬件和编程能力同步,但早期的基本形式的硬度测试,如简单的划痕测试,足以满足当时的需要。

早在1722年,欧洲启蒙运动时期的重要科学家之一、法国科学家Reaumur采用一种划刻法来测试金属的硬度,发明了一种酒精温度计和列氏温标。

1822年,莫氏硬度被开发出来,用于检测矿物的硬度。 这是一个十点划痕硬度表,其中每种材料都可以使用下一种更硬的材料进行划痕。莫氏硬度值至今仍在矿物学中使用,但不适用于确定技术材料(金属)的硬度。各个硬度步骤相对较大并且具有不同的间隔。

到19世纪晚期,一名瑞典工程师Johan A. Brinell宣布发明了一种使用球形压头进行金属硬度测试的方法。这种测试方法登上了1900年的巴黎世界博览会,并在工业界迅速“蹿红”,被称为布氏硬度测试。

尽管洛氏压痕试验是1908年维也纳教授Paul Ludwik提出的一个想法,但直到1914年左右,在美国康涅狄格州布里斯托尔的一家制造公司工作的Stanley和Hugh Rockwell兄弟,扩展了利用基于位移的锥形金刚石压痕测试的想法,并申请了罗克韦尔测试仪设计的专利。该测试仪的主要标准是提供一种快速测定热处理对钢轴承座圈影响的方法。洛氏硬度计的主要优点之一是需要小面积的压痕;另外它也更容易使用,因为读数是直接的,不需要计算或二次测量。该专利申请于1919年2月11日获得批准,随后在1924年又获得了一项改进的外观设计专利。与此同时,Stanley Rockwell与仪器制造商Charles H.Wilson在康涅狄格州哈特福德合作,开始了Rockwell测试仪的商业生产。该公司发展成为威尔逊机械仪器公司,并成为罗克韦尔测试仪的优质生产商。在经历了19世纪末的一些所有权变更后,Wilson于1993年被Instron收购。洛氏硬度测试仍然是目前最有效和最广泛使用的硬度测试类型之一。

维氏硬度是英国的Robert L. Smith和George E. Sandland于1921年在维克斯公司(Vickers Ltd)提出的。

同时,其他各种不同种类的硬度测试慢慢被开发出来,应用在不同的测试场景中。

压痕

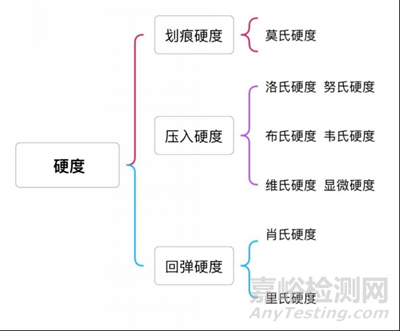

硬度的分类

目前,按测试方法的不同,常用的硬度主要有洛氏硬度、布氏硬度和维氏硬度3种类型。

常用硬度

常用的布氏硬度、洛氏硬度和维氏硬度均属于压入硬度,硬度值表示材料表面抵抗另一物体压入时所引起的塑性变形的能力。

1、布氏硬度

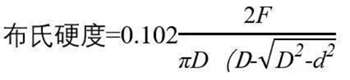

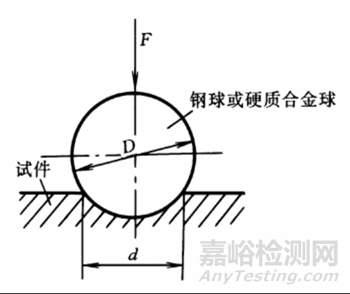

用直径D的淬火钢球或硬质合金球作压头,以试验力F压入试样表面,经规定的保持时间后,卸除试验力,得到一直径为d的压痕。布氏硬度与试验力除以压痕表面积的商成正比,符号用HBW表示。

注:从2003年6月1日开始,原国标GB/T 231-1984废止,我国等效执行国际标准,制定了新的国家标准GB/T 231.1-2002,文中明确取消了钢球压头,全部采用硬质合金球头。因此HBS停止使用,全部用HBW表示布氏硬度符号。很多时候布氏硬度仅用HB表示,指的就是HBW。

2、洛氏硬度

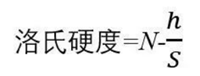

用锥顶角为120°的金刚石圆锥或直径1.588 mm和直径3.176 mm硬质合金球作压头,分两级试验力(初试验力F0和主试验力F1)压入试样表面。初试验力加载后,测量初始压痕深度。随后施加主试验力,在卸除主试验力后保持初试验力时测量最终压痕深度,洛氏硬度根据最终压痕深度和初始压痕深度的差值h(图中4)及常数N和S计算得出:

洛氏硬度试验采用3种试验力,3种压头,它们共有9种组合,对应于洛氏硬度的9个标尺。这9个标尺的应用涵盖了几乎所有常用的金属材料。常用的有HRA、HRB和HRC三种,其中HRC应用最广。

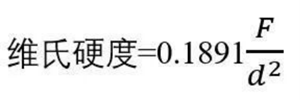

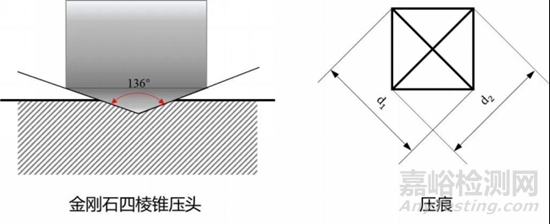

3、维氏硬度

采用相对面夹角为136°的金刚石正四棱锥压头,以规定的试验力F压入试样表面,保持规定时间后卸除试验力,测量试样表面压痕对角线长度。标记符号为HV。

其他硬度

1、里氏硬度

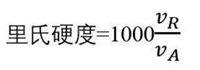

用规定质量的冲击体,在一定力的作用下以一定速度垂直冲击试样表面,以冲击体在距试样表面1 mm处的回弹速度(vR)与冲击速度(vA)的比值来表示材料的里氏硬度,符号标记为HL。

里氏硬度仪操作简便,效率高,适用于大、重型工件或者几何尺寸复杂的工件。而且对产品表面损伤很轻,有时可作为无损检测;对各个方向,窄小空间及特殊部位硬度测试具有独特性。

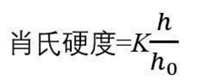

2、肖氏硬度

用规定形状的金刚石冲头从规定高度自由落下冲击试样表面,以冲头第一次回跳高度h与冲头落下高度h0的比值计算肖氏硬度值,符号标记为HS。

肖氏硬度检测仪器便于携带,操作简便,效率高,试验后不产生压痕,可在成品件上试验,适用于高硬度大件表面硬度现场检测。但是测试精度低,重复性差。

3、努氏硬度

将顶部两相对面具有规定角度的菱形棱锥体金刚石用试验力压入试样表面,经规定保持时间后卸除试验力,测量试样表面压痕长对角线长度,符号标记为HK。

适于测试硬而脆的材料,常被用于测试珐琅、玻璃、人造金刚石、金属陶瓷及矿物等材料。它还可用于表面硬化层有效深度的测定。

4、韦氏硬度

将规定形状的钢质压针在一定的试验力的作用下压入试样表面,用压针压入的深度来表示材料的硬度,符号标记为HW。定义0.0125 mm的压入深度为一个韦氏硬度单位。材料的硬度与压入的深度相关,压入越浅硬度越高,反之则低。适用于测试铝合金、软铜、硬铜、超硬铝合金和软钢。

硬度测试的今天和未来

硬度测试技术在整个19世纪中后期保持相当一致,大多数系统通常使用施加测试力的自重方法。虽然自重技术相当简单、可靠,并且被广泛接受,但该方法并非没有一些歧义。劳动密集型生产,加上依赖于杠杆、枢轴和导轨的高度机械系统的复杂性,导致了进一步开发的需求,而且很明显,测量仪器中使用的其他新开发的力调节形式也可以应用于硬度测试。

随着对生产率、精度、用户特性和可重复性闭环的需求不断增加,测压元件技术成为硬度测试的一个因素。在20世纪50年代,马萨诸塞州的Instron率先在拉伸测试仪器上使用闭环系统。闭环系统与开环(自重)系统的不同之处在于,它们具有电子测量每次测试期间施加的力并将信息反馈(或循环)给控制系统的手段。控制系统被设计为使用反馈来调整施力机构,以极其精确的速率施加期望的力。这些系统工作得非常好,以至于今天所有的电子拉伸/压缩仪器都只使用闭环控制。通过Instron和Wilson的合作,能够有效地将闭环控制应用于硬度计,从而开发出前所未有的可重复性系统。在20世纪90年代初,这项技术首先被引入洛氏硬度计,后来被引入努氏硬度计/维氏硬度计以及布氏硬度计。闭环很快获得了动力,这是一种实现极其准确和可重复的硬度测试结果的手段,如今该技术已成为一种流行且广泛使用的模式。

近年来,随着硬度测试仪器、计算机硬件、电子设备、成像算法和软件功能的显著改进,人们打开了通往极其精确可靠的测试过程的大门,这些测试过程比以往任何时候都更快地提供结果,通常是以自动化的方式。这些组件和技术已被证明有利于将效率、速度和准确性提高到前所未有的水平。

毫无疑问,传统的手动测试过程已经在各个方面迅速让位给自动化。材料制备和处理、支架固定、台架移动、结果解释和分析,甚至报告方面的新技术现已引入硬度测试行业。越来越多的自动化技术被集成到许多硬度系统中。自动硬度系统通常包括一个完全可控的测试仪、一个自动旋转的转台,以及从头部/压头外壳或主轴驱动系统在Z轴上的驱动,用于以预定的力施加压痕以及自动聚焦试样,再加上一台配有专用硬度软件的标准计算机、一个自动XY横移电动载物台和一个USB摄像机,结果就集成了一个强大的全自动硬度测试系统。这些系统可以单独用于自动创建、测量和报告,消除了过去由于操作和工作空间限制造成的混乱。

硬度测试在材料测试、质量控制和部件验收中发挥着重要作用。我们依靠数据来验证部件的热处理、结构完整性和质量,以确定材料是否具有预期用途所需的性能。多年来,通过改进传统的测试设计,建立越来越高效的测试方法,我们已经可以比以往任何时候都更有效地执行硬度测试过程和解释硬度测试结果,这有助于大幅提高工业品的产量和一致性,提高生产力和工作效率,从而助力材料生产和研发企业的高质量发展。

来源:金相技术研究与教学、中关村智造大街、特种钢加工与应用、Goal Science、中国机械杂志