Al-Mg-Si系合金作为一种可时效热处理的铝合金,具有良好的成形性、导电性和耐腐蚀性能等,广泛应用于汽车、航天航空、轨道交通、建筑等领域。

6201铝合金为典型的Al-Mg-Si系合金,因具有高强度和高导电性而成为主要的架空导线材料。为防止6201铝合金架空导线在实际应用中发生灾难性断裂,该合金需要同时具有高强度和高塑性,如何使强度和塑性达到最佳组合状态已成为国内外学者的重要研究目标。

近年来,超细纳米晶铝合金制备技术成为现代材料学最热门的研究方向之一。晶粒细化有助于增加合金在塑性变形过程中的位错滑移阻力,提高晶粒间的协调变形能力,使合金的塑性变形更加均匀,从而大幅提高合金的强度、塑性等指标。

大塑性变形技术,如典型的等径角挤压、高压扭转等通常通过在相对较低的温度和较高的静水压力下对材料施加大塑性变形来显著细化晶粒。其中,高压扭转的工作原理是将圆片状试样放在高压扭转的上下模具中间,在低温、常温或高温下施加很高的压力,然后通过旋转下模具对试样施以剧烈的高压扭转剪切变形。与其他大塑性变形方法相比,高压扭转能够在单个转数内对坯料施加较大的塑性变形,因此被认为是一种最优的细化金属晶粒的大塑性变形方法。

目前,有关6201铝合金在高压扭转变形过程中组织和性能演变及时效行为的研究较少。因此,广东电网有限责任公司潮州供电局、广东电网有限责任公司电力科学研究院和上海电缆研究所有限公司的研究人员对工业挤压态6201铝合金进行不同转数的高压扭转变形,研究了该铝合金在高压扭转过程中的组织和性能变化规律以及时效处理对大塑性变形后合金组织和性能的影响,以期为高强韧Al-Mg-Si合金的开发提供试验参考。

1、试样制备与试验方法

试验材料选用直径为10 mm的工业挤压态6201铝合金杆(由湖南金联星特种材料股份有限公司提供),挤压后的铝合金经历快速水冷以保持其过饱和固溶状态。

将合金杆切割成厚度为0.6 mm的高压扭转纽扣状试样,放入250 t级高压扭转设备的高压扭转上、下模具之间,工作压力为5 GPa,转速为1 r/min,高压扭转温度为室温,高压扭转转数分别为1,2,5,10,20 r。高压扭转变形原理如图1所示,上模具固定,下模具旋转。

图1 高压扭转变形原理示意

对高压扭转后的试样进行时效处理,时效温度为175 ℃,时效时间为10和60 min。高压扭转过程中施加在加工试样上的Von Mises等效应变εHPT计算公式为:εHPT=2πNR/h。式中:R为到试样中心的距离;h为试样厚度;N为高压扭转转数。

在不同处理态的试样上加工出金相试样,经机械研磨、抛光后进行阳极覆膜,阳极覆膜的工作电压为25 V,腐蚀液为体积分数2.5%氟硼酸溶液,用清水冲洗并吹干后,采用偏光显微镜(POM)观察横截面心部的显微组织。

将金相试样磨至厚度为70 μm,用Tenupol电解双喷仪进行减薄,腐蚀液为体积分数30%硝酸甲醇溶液,双喷温度为-20 ℃,工作电压为20 V,工作电流为150~200 mA,在G2 F20 S-TWIN型透射电子显微镜(TEM)下观察横截面不同位置的微观形貌;对于每一试样,各取15张TEM照片,采用面积法估算晶粒尺寸。

采用HVS-1000型数显维氏显微硬度计测显微硬度,测试范围为试样一侧边缘至另一侧边缘,测试间距为0.25 mm,施加载荷为1.96 N,保载时间为10 s。

2、试验结果与讨论

1、高压扭转过程中的组织变化

图2 挤压态和不同转数高压扭转后试验合金横截面中心部位的POM形貌

由图2可见:挤压态试验合金中心部位晶粒较粗大,平均晶粒尺寸约为60 μm;高压扭转1 r后,中心部位晶粒得到显著细化,平均晶粒尺寸约为20 μm;高压扭转2 r后,中心部位的晶粒进一步细化,仅观察到少量粗大晶粒,细小晶粒无法用偏光显微镜进行表征;随着高压扭转转数的增加,可观察到晶粒的范围越来越小,高压扭转10 r和20 r后,仅在中心处直径100 μm范围内观察到晶粒。高压扭转20 r后,合金的偏光组织较高压扭转10 r变化不大,说明高压扭转10 r后合金的显微组织趋于稳定。此外,在合金表面观察到圆形流线,高压扭转转数越多,该圆形流线越显著;圆形流线是Al-Mg-Si合金经高压扭转变形后的典型变形特征。

图3 不同转数高压扭转后试验合金不同位置处的TEM形貌

由图3可见:高压扭转1 r后,距试样中心0.5 mm(R=0.5 mm)处的等效应变约为3.1,晶粒尺寸细化到亚微米级,平均晶粒尺寸为458.4 nm;试样1/2半径处(R=2.5 mm)的等效应变约为15.4,晶粒细化更加明显,平均晶粒尺寸约为236 nm。随着等效应变的增加,对应的衍射斑点也越来越趋向于沿着圆环分布,这证明晶粒在逐渐细化,趋向于变为等轴晶。高压扭转10 r后,试样1/2半径处的等效应变为158.8,平均晶粒尺寸约为182 nm;高压扭转20 r后,等效应变为315.4,此时晶粒形貌与晶粒尺寸基本与等效应变为158.8时相似,平均晶粒尺寸为183 nm。当高压扭转转数大于10 r后,合金组织稳定,继续增加高压扭转转数不能进一步改善其组织。

综上,随着高压扭转转数的增加,晶粒尺寸先减小后保持稳定,且1/2半径处的晶粒尺寸基本都远小于中心处晶粒尺寸,这是由于越远离旋转中心,线速度越高,等效应变也越大,晶粒破碎更加明显。

2、高压扭转过程中的硬度变化

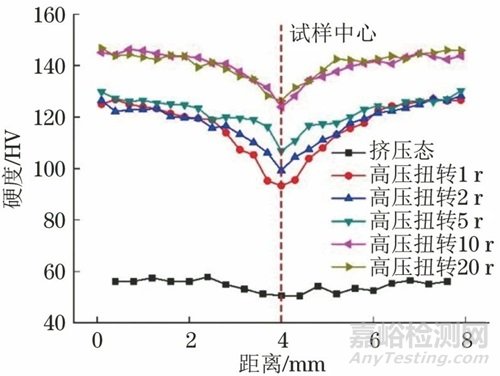

图4 挤压态和不同转数高压扭转后试验合金的截面硬度分布曲线

由图4可知:挤压态试验合金的硬度约为52 HV,经高压扭转后硬度得到大幅提高,但是分布不均匀,中心部位的硬度较低,而边缘的硬度较高。经高压扭转1 r后,中心部位的硬度可达93.3 HV,边缘硬度约为125 HV,较挤压态合金提高了140.4%。随着高压扭转转数的增加,合金硬度继续升高,同时中心与边缘的硬度差减小,硬度分布不均匀现象得到一定的改善。高压扭转10 r和20 r后,合金硬度基本相同,说明经高压扭转10 r后试验合金的硬度达到稳定,不会随着高压扭转转数的继续增加而改变;边缘硬度均约为144 HV,较挤压态合金提高了177%。合金硬度受细晶强化的影响显著。

根据Hall-Petch关系,晶粒越细,阻碍滑移的晶界越多,屈服极限也就越高。高压扭转后,越远离旋转中心,合金晶粒尺寸越小,因此合金边缘处硬度较高;随着转数的增加,晶粒尺寸先减小后保持稳定,因此硬度先增大后基本稳定。

图5 挤压态和不同转数高压扭转后试验合金的硬度与等效应变的关系

高压扭转后合金的硬度与所施加的等效应变有关。由图5可以看出:当等效应变小于10时,随着等效应变的增加,合金硬度快速增大,当等效应变超过10时,硬度增大的幅度变小,当等效应变超过100时,由于合金的组织稳定,硬度基本保持不变,达到稳定状态。

3、时效过程中的组织和性能变化

经高压扭转10 r后,试验合金的晶粒尺寸保持稳定,因此对高压扭转10 r后的合金进行时效处理。

图6 高压扭转10 r的试验合金在175 ℃下时效10 min和60 min后次中心位置的TEM形貌

由图6可知,随着时效时间的延长,高压扭转10 r的试验合金的晶粒逐渐长大和粗化,时效60 min后,次中心位置平均晶粒尺寸约为523 nm。在时效过程中试验合金中逐渐析出细小的β″相, 且析出相的尺寸随时效时间的延长而增大;析出相与合金基体呈共格关系。

与未高压扭转的传统6201铝合金相比,由于高压扭转合金中存在大量应变储能,加速了析出相的形核和长大,因此时效过程中析出相形成所需时间缩短。

图7 不同时间时效前后高压扭转10 r试验合金的截面硬度变化曲线

由图7可知:经10 min时效后,高压扭转10 r的试验合金硬度迅速降低,并随着时效时间延长而进一步降低,呈现出明显的时效软化现象;试样边缘的硬度下降幅度较大,而中心处的硬度下降幅度较小。

可知,大塑性变形合金的时效行为与传统合金时效强化行为具有显著区别:大塑性变形产生的纳米晶粒具有高度的不稳定性,在时效过程中容易发生长大和粗化,位错密度也大量减小,细晶强化和位错强化效应降低。虽然合金在时效过程也形成了一些纳米析出相,会产生一定的析出强化效应,但不足以抵消细晶强化和位错强化降低的影响,因此合金硬度大幅降低。

结 论

随着高压扭转转数的增加,即等效应变的增加,6201铝合金中心部位的晶粒尺寸由微米级细化至亚微米级,同时晶粒趋向于变为等轴晶。当高压扭转转数大于10 r后,合金组织稳定,晶粒尺寸约为183 nm,继续增加高压扭转转数不能进一步细化组织。

随着高压扭转转数的增加,6201铝合金的硬度增大,但分布不均匀,试样中心部位的硬度较低,而边缘的硬度较高;当高压扭转转数为10,20 r时,试样硬度相当,边缘硬度均达到144 HV,较挤压态合金提高了177%。

随着时效时间的延长,高温扭转10 r合金的晶粒发生长大和粗化,时效60 min后,次中心位置平均晶粒尺寸约为523 nm,在时效过程中合金中析出细小的β″相;高压扭转10 r的合金发生明显的时效软化,随着时效时间的延长,合金硬度降低,软化现象更显著,这与位错的快速回复及晶粒的长大有关。

作者:豆朋1,张瀚1,邱灿树1,彭向阳2,王锐2,张永甲3

工作单位:1.广东电网有限责任公司潮州供电局

2.广东电网有限责任公司电力科学研究院

3.上海电缆研究所有限公司

第一作者:豆朋,高级工程师,硕士

通信作者:王锐,高级工程师

来源:《机械工程材料》2023年11期