本案例自于ISPE Product Quality Lifecycle Implementation® (PQLI®) Guide Series,其中PQLI第二部分给出了一个小分子原料药的案例,涉及Grignard反应、结晶、干燥三个单元操作,该案例较之前在注册圈分享的基于QbD的2.3.S.2.6的申报案例更全面,更系统,更有实用价值。首先介绍第一个单元操作:Grignard(格氏)反应的开发。

一、前期工作

二、Grignard反应的先验知识

三、Grignard反应的初步风险评估

四、Grignard反应工艺开发

五、关键工艺参数的风险降低

5.1工艺参数

5.2物料属性

六、 Grignard反应设计空间

七、 Grignard反应工艺开发研究之后的风险评估

八、 为确定控制策略选项进行的工艺开发

8.1 控制策略1(前馈)

8.2 控制策略2(反馈)

九、 结论

一、前期工作

该原料药PaQLInol用于简单片剂直压工艺,评估的潜在CQA及标准如下:

通过初始风险评估,明确应将注意力集中在Grignard反应、结晶、粒度降低和干燥步骤上。

简单的流程描述如下:"将起始物料酮前体A溶于无水THF中。以恒定的速度加入同样在无水THF中的Grignard试剂,并与酮前体A反应生成粗品。非均相反应混合物在搅拌下悬浮,反应结束后通过过滤分离出粗品。湿滤饼可直接用于下一步骤。

Grignard反应主反应和竞争反应如下:

▲图1-Grignard反应主反应和竞争反应

二、Grignard反应的先验知识

a.文献和以往的经验表明,Grignard试剂与任何残留水(溶剂和起始原料中的残留水)发生反应的速度要快于起始原料酮前体A。Grignard试剂的浓度也可能因批次而异。

b.从化学文献中得知,过量的Grignard试剂,无论是摩尔总量过量还是由于局部浓度过高,都会与粗品发生反应(过量反应或双重加料),形成杂质 C(见图1)。搅拌速率和加料速率的控制可能是影响杂质C含量的两个关键因素,可能需要进行研究。该反应比酮前体 A 和Grignard试剂之间的反应要慢得多。

c.由于Grignard试剂的加料具有高放热性(从文献中得知并已计入危害分析),因此有必要控制加料速率和搅拌速率,以确保在Grignard试剂加料过程中最大限度地减少局部过热(下称"热点"),根据初步危害分析(出于工艺安全考虑),建议最高温度保持在8°C以下。

d.如第一点所述,水会迅速与Grignard试剂反应生成杂质B。酮前体A和溶剂THF中也含有一定量的水。这些含量在不同批次中会有所不同,因此,由于这种反应比Grignard试剂反应本身更快,要有效生产粗品PaQLInol,需要不同的和过量的Grignard试剂摩尔含量。而杂质B是一种醇类,易溶于THF溶剂,很容易从反应中清除。为尽量减少杂质B的形成,可设定THF和酮前体A中水含量的接受标准,作为控制策略的要素。

e.剩余的酮前体(杂质A)也可溶于THF溶剂中,因此很容易从反应中清除。总之,现有知识表明,考虑到患者和商业的需求,需要对Grignard反应进行深入研究,并有可能根据上述原因和下表所示的总结进行良好控制。

三、Grignard反应的初步风险评估

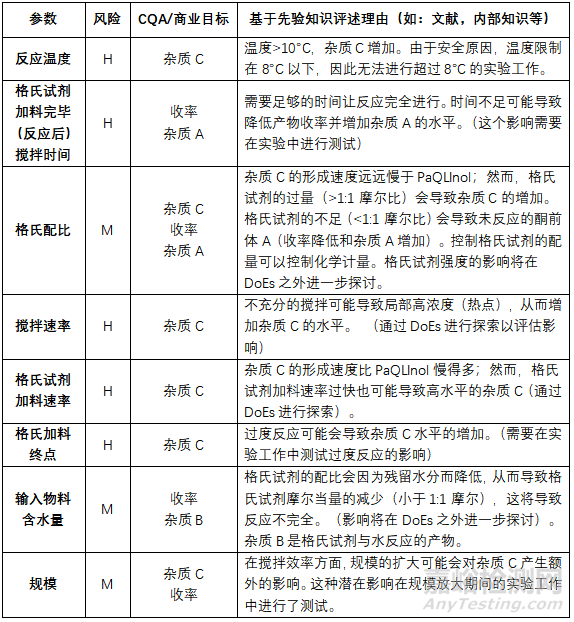

根据上述的先验知识进行初步风险评估。下表以风险矩阵的形式展示了这一评估。

在这种情况下,初始险评估是定性的,而且相对非正式,因为有关可能发生故障的程度或发生故障的可能性的详细知识尚未开发出来。因此,风险评级分为高、中、低三个等级。初步风险评估使用因果矩阵来评估工艺参数、物料属性与CQA之间的潜在函数关系。其中大部分是之前制定的清单中的潜在CQA。进行风险评估的一部分价值在于达成一致或理解,即特定的单元操作可能会或可能不会影响特定的关键质量属性(CQA)。在这个实践中,假设杂质的接受标准得到满足,那么含量的接受标准也会得到满足。下表提供了关于这些关系的额外知识。

四、Grignard反应工艺开发

本节描述了工艺开发研究,以理解风险评估确定的潜在关键工艺参数和物料属性对关键质量属性(CQAs)的影响,使用在线过程分析技术工具(NIR)。初始风险评估用于确定需要进行的实验,以评估潜在关键工艺参数和物料属性,并理解它们对粗品PaQLInol中杂质A和C两个CQAs的影响,其接受标准为不超过0.5%。因此,在粗PaQLInol阶段的不超过0.5%的限度将确保在PaQLInol成品中达到不超过0.5%的水平。从这些初步研究中,选择了反应温度、搅拌速率、Grignard加料速率和Grignard加入后的搅拌时间进行第一次实验评估。采用基于DoE方法来评估参数范围和相互作用。

在实验设计中,使用在线近红外光谱法来监测酮前体A的浓度,从而确定反应的终点。本例的目的不是讨论阐明反应的热力学或动力学细节。然而,通常会调整加料速率、搅拌速率和温度以评估主要速率常数和活化能。

实验结果表明,近红外光谱法可以监测残留的酮前体A至低于0.5%的水平,并且PaQLInol和杂质C的形成速率常数与温度有关。

以上研究结果展示了反应温度、搅拌速率和Grignard试剂加料速率与杂质A和C之间的关系。例如,下表给出了搅拌速率、Grignard试剂加料速率和杂质C之间的关系,表中的数值表示杂质C的水平。为了说明,Grignard试剂加料速率可以表示为单位时间内每摩尔酮前体A所需的Grignard试剂摩尔数,而搅拌速率最初可以表示为反应器中的每分钟转数。杂质C的接受标准为不超过0.5%。

在图2中,我们可以看到在Grignard试剂加料速率恒定(最大)的情况下,搅拌速率与杂质C水平之间的关系。

▲图2- 最大速率格氏试剂加料时,搅拌混合对杂质形成的影响及CFD模型预测

进一步进行一系列研究,以理解传热传质,并旨在理解和预测规模和设备变化的影响。所有先前的实验都是在小尺度上进行的。有几种方法可以开发对规模影响的基本理解,例如:

● 计算流体力学(CFD)

● 确定功率和质量之间的经验关系

对于PaQLInol,构建了一个CFD模型,将混合程度与输入能耗联系起来,而输入能耗又来源于搅拌速率和搅拌器的物理特性。通过这个模型,可以证明在拟议的商业反应器的最低搅拌速率和Grignard试剂的最大加料速率下,杂质C的水平约为0.5%。在图2中,右边的垂直虚线表示商业规模反应器的最慢搅拌速度在实验室规模下的预测值。这个模型有助于确认保持搅拌速率作为关键工艺参数的必要性。

然后,CFD模型可以用来重新计算搅拌速率与混合程度之间的关系,从而产生一系列与规模无关的y轴数值,如下表所示。

温度确实会影响杂质A和C的形成速率;然而,在-5°C和+8°C的温度范围内,对杂质A和C的水平没有影响。可以得出以下结论:

a.在-5°C和+8°C的温度范围内,对杂质A和C的水平没有影响。在这个温度范围内,温度不是关键因素,整体上具有较低的关键性。

b.搅拌速率,以混合能量表示,以及Grignard试剂的加料速率会影响杂质C的水平;然而,在这些参数中存在广泛的范围,在这个范围内可以生产出令人满意的粗品PaQLInol。由于这些参数的变异性会影响杂质C这一关键质量属性,因此这些参数是关键的。

c.一种CFD模型预测了规模效应,例如对搅拌速率的影响。使用这种CFD模型时,设备之间的搅拌速率差异并不重要。

d.对于所研究的Grignard试剂的摩尔比条件下,在Grignard试剂加入完成后的搅拌时间对杂质A和C的水平没有影响。

e.有必要进行研究以探究Grignard试剂用量与杂质C水平之间的关系。

一系列单变量研究考察了Grignard试剂用量与固定加料速率和搅拌速率水平下的杂质C之间的关系,并得出结论:在Grignard试剂与酮前体A的摩尔比为1.1至1.2的范围内,可以得到最大化收率,同时确保粗品PaQLInol中杂质C水平低于0.5%。

先验知识表明,Grignard试剂与反应中其他试剂所含水的摩尔比为0.9至1.1时,剩余足够的Grignard试剂可以产生良好的收率和可接受的杂质A和C水平。

五、关键工艺参数的风险降低

根据工艺开发研究的结果,以下是一份总结,并将其放在拟议的实际控制策略的背景下。

5.1 工艺参数

出于工艺安全原因,温度将限制在+8°C以下。在工厂基于盐水的冷却系统的温度范围(-5°C至+8°C)内,对任何关键质量属性(CQA)都没有影响。因此,在此范围内,温度不是关键因素。然而,温度确实会影响到范围之外的杂质A和C的水平,冷却系统的故障可能会带来问题。由于可以轻易检测到范围之外的温度,因此温度成为一个低关键性的工艺参数。

搅拌速率和Grignard试剂的加料速率仍然是关键因素,通过对这两个参数之间关系的理解可知,存在可接受的参数范围,在这个范围内可以生产出符合要求的粗品PaQLInol 。所需的搅拌速率可以通过计算流体力学模型计算得出。

5.2 物料属性

Grignard试剂的用量与整体杂质谱息息相关,这一点可以从先验知识和上述工艺研究中得到证实。当Grignard试剂的加料速率较高而搅拌速率较低时,会产生较高水平的杂质C。Grignard试剂的不足会导致残留酮前体A的含量较高(从而导致收率较低),而过量的Grignard试剂则会导致较高水平的杂质C。由于Grignard试剂的浓度会因批次而异,因此需要为每个批次确定浓度,并根据酮前体A的输入量计算所需加料的量。通过单变量研究确定,Grignard试剂与酮前体A的摩尔比应为1.1至1.2。

输入物料,如酮前体A和反应溶剂THF,都含有一定水分残留,这会导致Grignard试剂的分解;因此可能导致未反应的酮前体A增加(从而导致收率较低),以及较高水平的杂质B。由于水分含量可能会因批次而异,最好根据实际测量的所有相关输入物料的水分含量来调整Grignard试剂的加料量。根据对该Grignard试剂反应性的先前理解,所需的过量Grignard试剂量为输入物料中水分的摩尔量的0.9至1.1倍。作为额外的保证,对输入物料、THF和酮前体A都进行了残留水分的控制并制定了残留水分的可接受标准。

六、Grignard反应设计空间

包括原料中总水含量的物质属性以及搅拌速率和加料速率这两个关键工艺参数的组合。

因此,当Grignard试剂的浓度在(1.1至1.2)×酮前体A的量+ (0.9至1.1)×酮前体A和THF中的总摩尔水量的范围内,并且Grignard试剂的加料速率和混合能耗在本文第四部分表格的左下方区域内时,粗品PaQLInol中的杂质C含量低于0.5%。

七、Grignard反应工艺开发研究之后的风险评估

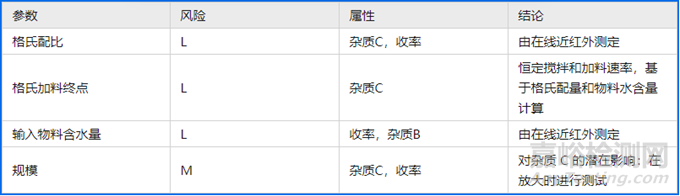

根据FMECA风险分析来判断关键程度,关键性评估总结见下表。

在这种情况下,温度在-5°C至+8°C的温度范围内被评估为低风险或非关键,因为设备的限制使得该过程在设定的操作范围内运行,尽管温度偏离可能会导致杂质谱的变化,但温度在反应过程中很容易监测到;因此,温度偏离很容易被监测到,风险较低。对于Grignard试剂加料后的搅拌时间,它与任何关键质量属性都没有关系,因此任何偏离或故障都不会影响产品质量,这意味着该工艺参数不是关键的(请参见表中的第三列,右侧列给出了解释)。

八、为确定控制策略选项进行的工艺开发

本部分描述了建立控制策略选项的工艺开发工作,并展示了通过实施适当的控制策略来降低风险。

总结了不同控制策略选项的风险,并给出了首选控制策略的理由。

通过根据工厂冷却系统限制温度范围,并认识到反应后搅拌时间对相关的质量属性没有影响,剩下的需要是控制Grignard试剂的用量(基于输入物料的投料量和残留水含量),搅拌速率,加料速率,并确定规模的潜在影响。这些问题在下一节中进行了讨论。实验工作的一部分包括对关键工艺参数的不同控制策略选项进行测试。这些控制策略选项的测试计划如下表所示。

大多数单元操作中,过程控制可以基于输入物料属性和工艺参数(前馈)或通过测量一个或多个输出属性(反馈)来进行。

8.1 控制策略1(前馈)

在设计空间内选择恒定的加料速率和恒定的搅拌速率。

根据在线近红外测量的Grignard浓度和输入物料的水含量计算可调节的Grignard试剂体积。

设定酮前体A和THF中的含水验收标准,以限制杂质B的生成量。

控制策略1(前馈)的缺点是它可能对规模敏感。然而,这是一种相对简单的控制策略实施。该控制策略的风险评估见下表。

8.2 控制策略2(反馈)

在设计空间内选择恒定的加料速率和恒定的搅拌速率。

通过在线近红外测量反应完成情况,实时监测剩余的酮前体A和杂质C,确定可调节的Grignard试剂的体积。

设定在酮前体A和THF中的含水量的接受标准,以限制杂质B的形成量。

对于控制策略2,近红外(NIR)被放置在Grignard试剂加料区域旁边。每隔两分钟获取一次NIR光谱。通过NIR光谱可以预测杂质C和剩余的酮前体A的浓度。连续五次测量得到的酮前体A浓度下降的斜率可以实时提供给操作人员。此外,预测的杂质C浓度也可以实时获取。当剩余酮前体A的浓度低于0.5%且斜率为0时,停止Grignard试剂的加入,反应继续进行,以获得符合要求的杂质C(小于0.5%)和杂质A(小于0.5%)的水平。

在开发过程中,证明了在Grignard试剂加入完成后,搅拌可以继续进行15分钟,不会对杂质A和杂质C的可测量水平产生影响。

图3显示了当Grignard试剂过量时,酮前体A的消失(用钻石表示)和杂质C的增加(用方块表示)。在这种情况下,Grignard试剂的加入持续到11分钟,然后实验停止。

▲图3-Grignard反应的近红外监测

在线近红外(NIR)技术在小规模和商业规模上都可以获得类似的结果。这些数据表明,无论Grignard浓度和输入物料的实际水含量如何,控制策略2都能够在商业规模上确保产品质量(杂质C)。对于这种控制策略,搅拌速率和加料速率仍然是唯一的低风险关键工艺参数。下表给出了对控制策略2的风险评估。

控制策略1和2的风险评估比较表明,控制策略2具有较低的整体风险,尤其是如果企业希望在制造规模上具有灵活性。从技术上讲,它也是一种较低风险的选择,因为对物料属性的分析较少,计算较少。反应进程实时测量,确保良好的收率,并直接测量杂质C这一CQA的水平。

下表对选择控制策略2的重要元素给出了更详细的描述。

九、结论

一系列的研究增加了工艺参数和物料属性对CQAs、杂质A和杂质C水平以及商业需求的影响的理解。下表中的工艺参数和物料属性已被确定为关键因素(它们的变异性会影响到CQA),并给出了关键性评估。

在所有情况下,通过使用在线监测Grignard反应中杂质A和杂质C水平的控制策略2,并在杂质A水平低于0.5%时停止反应,可以将失败风险降低到低水平。

在本案例中,提出并总结了Grignard反应单元操作的设计空间。一个令人满意的工艺单元被开发出来,工艺设计阶段完成,并提出了相关的控制策略要素。该工艺已经准备好进行工艺性能确认(PPQ)。有足够的信息来编写PPQ方案并为持续工艺确认做准备。