随着工业生产的快速发展,要求对产品工艺调整进行快速响应。进行工艺调整时要探索和确定单一或多个因素对产品的影响,需花费大量的人力、物力和财力,且影响生产节奏。利用热模拟试验技术可大大降低生产试验的投入成本,缩短试验摸索周期,因此热模拟试验技术对实验室的发展越来越重要。

Gleeble3800-GTC型热模拟试验机是美国DSI公司研发的以计算机控制为基础的机电一体化大型精密试验设备,该设备是目前最强大的Gleeble模拟平台,也是现代化实验室最先进的材料制造研发工具。Gleeble3800-GTC型试验机主要由主控柜、液压动力单元、通用单元、液压楔单元、真空系统、冷却水循环系统、数控、数据采集与处理系统等组成,最大净载荷为196kN,最大加热响应速率为10000℃/s,该试验机主要用于冶金过程模拟研究、金属材料热变形行为研究等。冶金过程中可模拟其连铸、轧制、锻压、焊接、热处理、热影响过程等;金属材料热变形行为中可模拟其热拉伸、多种变形条件的热压缩(包括轴向变形和平面变形)、应变诱导裂纹、零强度/零塑性温度的测定、热循环、动态和静态再结晶、应力松弛等。Gleeble3800-GTC型热模拟试验机的应用研究为品种研发、工艺制定提供了大量参考数据,可指导实际生产,并缩短新品种、新工艺的开发周期,同时也优化了生产工艺,提高了产品质量。

1、主要应用研究

1.1 连铸工艺模拟

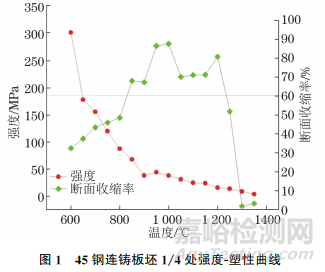

在连铸坯生产过程中,当坯壳承受的钢液静压力、弯曲力、矫直力、拉坯力等应力大于其高温状态下的塑性极限时,铸坯极容易出现表面和内部裂纹。用热模拟机对铸坯试样进行高温拉伸试验,根据不同变形温度条件下的拉伸应力-应变曲线获得铸坯的屈服强度、抗拉强度、弹性模量等高温力学性能参数。沿平行于拉坯方向纵向取样,加工成尺寸为10mm×120mm(直径×长度)的圆棒,两侧各加工有尺寸为10mm×15mm(直径×长度)的螺纹,高温拉伸温度为600~1350℃,每间隔50 ℃测试一次,拉伸应变速率为10-3s-1。试验后根据不同温度下试样拉伸前后的断面尺寸(直径),计算出试样的断面收缩率,结合对应温度下应力-应变曲线中的强度,绘制试样的强度-塑性曲线,并得出试样的脆性区,结果可为制订和优化连铸坯的拉坯及矫直工艺提供基础数据,以避免产生轻铸坯裂纹。一般认为,断面收缩率小于60%即进入脆性区。钢的熔点至600℃存在3个明显的脆性温度区域:高温区(熔点至 1200℃)为第Ⅰ类脆性区,中温区 (900~1200℃)为第Ⅱ类脆性区,低温区(600~900℃)为第Ⅲ类脆性区。图1为45钢连铸板坯1/4处的强度-塑性曲线,45钢连铸板坯1/4处有2个脆性区,1200~1350℃为第Ⅰ类脆性区,600~850℃为第Ⅲ类脆性区。图2为29MnCr6钢连铸圆坯的强度-塑性曲线,图中1150~1300℃为第Ⅰ类脆性区,600~750℃为第Ⅲ类脆性区。

1.2 轧制工艺模拟

轧制过程中形变奥氏体再结晶行为对材料的抗变形能力、组织和性能起决定性作用。在制定轧制工艺前,研究材料的形变奥氏体动态和静态再结晶的发生条件、变化规律尤为重要。利用热模拟机进行圆柱体单向压缩试验,其中采用单道次压缩试验研究动态再结晶,采用双道次压缩试验研究静态再结晶,试样尺寸(直径×长度)为10mm×15mm或者8mm×12mm的圆柱体。

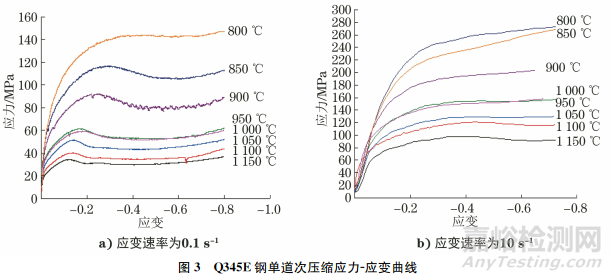

在不同温度、应变速率条件下对试样进行单道次压缩试验,变形量大于60%。试验后分析应力-应变曲线特征参数,看应变曲线是否有峰值。当变形温度较高、应变速率较低时,曲线会出现峰值,奥氏体发生动态再结晶;当变形温度较低、应变速率较快时,曲线无峰值,奥氏体只发生加工硬化和动态回复,而不发生再结晶。图3为Q345E钢单道次压缩应力-应变曲线,当应变速率为0.1s-1时,温度为800~1150℃的曲线均有峰值,奥氏体都发生了再结晶,当应变速率增大到10s-1时,只有在较高的温度1100℃和1150℃的条件下,奥氏体才发生少量再结晶。

从应力-应变曲线上提取εp、εc、εr、εt等特征参量,其中εp为峰值应变,εc为发生动态再结晶所需的临界应变,εr为从动态再结晶形核到全部完成一轮再结晶所需的变形量,εt为应力-应变曲线上应力达到峰值随后下降到稳定态时所对应的变形量。根据应力-应变曲线上提取的εp、εc、εr、εt等特征参量绘制出应变速率为0.01s-1和0.1s-1 时Q345E钢的动态再结晶曲线(见图4)。

在不同变形温度、应变速率、变形量、道次间隔时间条件下进行双道次压缩试验。图5a)为变形温度为950℃、道次间隔时间为15s条件下Q355钢双道次变形的应力-应变曲线,图5b)为变形量为25%、道次间隔时间为5s条件下 Q355钢双道次变形的应力-应变曲线。

根据双道次变形的应力-应变曲线,计算相邻道次之间产生静态回复、静态再结晶对应的软化率Fs,根据Fs计算出静态再结晶的体积分数XSRX,计算方法如式(1)~(2)所示。

根据Fs和XSRX的计算结果绘制不同变形温度下Q355钢的静态再结晶曲线,结果如图6所示。由图6可知:随着变形温度升高,Q355钢静态再结晶的速率明显加快,XSRX也随之增加;随道次间隔时间的延长,XSRX也随之增加。

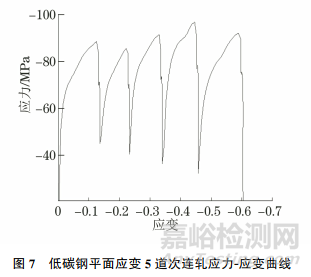

在液压楔单元上进行多道次压缩,可模拟研究再结晶、加工硬化、应力松弛和流动应力等参数,对每个道次的入口速率、温度和应变等进行模拟控制,结合数值模拟分析,对轧制工艺进行优化设计。液压楔单元可模拟多道次高速连轧,液压楔能保证多道次变形过程中各道次模拟结果无过压且应变速率恒定。在液压楔单元上可进行平面应变压缩,平面应变压缩试验的应力状态、变形状态及热传导更接近于轧制。平面应变试样的尺寸(长度×宽度×高度)为20mm×15mm×10mm。用液压楔系统模拟低碳钢平面应变5道次连轧,低碳钢的应力-应变曲线如图7所示。

1.3 连续冷却转变(CCT)曲线模拟

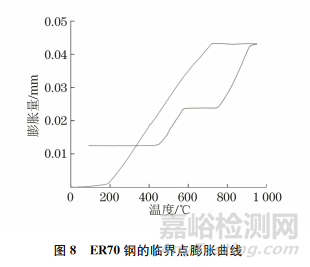

连续冷却转变曲线是钢轧制后控冷及热处理的重要依据,对确定钢在冷却过程中的组织转变和最终性能有重要的作用,CCT曲线分为静态和动态。采用夹持膨胀仪对钢材进行测量,并对其进行金相检验,以得到钢材的CCT曲线。选定低于200℃/h的速率进行加热和冷却,由相变引起的体积变化反应在膨胀曲线上,破坏了膨胀量与温度的线性关系,从而根据膨胀曲线上显示出的拐点来确定钢的Ac1(加热时珠光体向奥氏体转变的温度)、Ac3(加热时转变为奥氏体的终了温度)、Ar3(冷却时铁素体转变的开始温度)、Ar1(冷却时奥氏体向珠光体转变的温度)。CCT曲线中包括钢材的化学成分、临界点、冷却速率等信息,试样为6mm×80mm(直径×长度)的圆柱体。图8为ER70钢的临界点膨胀曲线,图9a)为SWRH82B钢的静态CCT 曲线,图9b)为Q345E钢的动态CCT曲线,其中t为冷却时间。

1.4 等温转变(TTT)曲线模拟

等温转变曲线反映了不同温度下过冷奥氏体的转变体积分数与等温时间的关系。利用低载荷钳具系统将试样在相同加热温度下完全奥氏体化,保温后迅速冷却到不同的等温温度,在等温处停留一定时间,然后绘制试样的膨胀量-等温时间曲线,得到相转变开始及结束的时间。模拟650℃时Q460钢的等温转变,结果如图10所示,试样加热到900℃保温后快速冷却至650℃,等温2min,650℃开始等温到拐点a出现时即为孕育期,表示过冷奥氏体等温转变开始所经历的时间,拐点a后组织发生转变,且迅速膨胀,当膨胀曲线水平时,切点b对应的时间即为该温度转变结束时间。图11为SWRH82B钢在520~700℃10个等温点的TTT曲线。

2、结语

Gleeble3800-GTC模拟技术可广泛应用于连铸、轧制、控冷工艺、焊接模拟、淬火模拟、板带退火模拟、应变诱导裂纹、零强度/零塑性温度的测定等方面,该技术可以为品种研发、工艺制定提供大量参考数据,有效指导实际生产,缩短新品种、新工艺的开发周期,在工业生产中起到了至关重要的作用。

作者:骆春民,刘莹

单位:天津钢铁集团有限公司 技术中心

来源:《理化检验-物理分册》2023年第11期