答:针对非军工产品,不建议使用MIL 217、 GJB/Z 299C标准进行可靠性预计,因为这两个标准都是军用级别的器件数据。民用产品可以借鉴Telcordia(原贝尔实验室)的SR-332和法国FIDES这两个预计手册来做产品可靠性预计。但是它们都有一个问题就是标准数据更新不及时,不够精准适用。

Q2:目前可靠性预计采用应力分析法,预计值无法达到规定值,也没有统计的失效率,无法达到要求怎么处理?

答:首先需要识别其中的关键器件,即失效率最高的几种器件类型,然后对其开展应力分析,通过降额、热设计等手段使其工作在适当的应力范围,从而降低其失效率。

Q3:企业目前已有的可靠性数据库都是根据外部来的,而我们的可靠性预计工作都是根据这些基础数据来的,会不会不准确?

答:肯定是不准确的。目前的可靠性预计工作有很大的局限性,它在底层逻辑上把每个单元假设成服从指数分布,而且基础失效率数据更新的也不及时,未充分运用产品研制过程和实际使用过程中产生的可靠性数据。所以现在很多企业开始收集现场失效的数据,从而建立自己产品的现场失效数据库,通过产品预计数据库和现场数据库进行对比分析,建立起二者之间的关联,来提高可靠性预计的准确性。

Q4:在评估已经设计完成的产品的可靠性过程中,可靠性框图有什么作用?

答:借助可靠性框图可以精确地表示出各个功能单元在系统中的作用和相互之间的关系。当在计算系统的可靠性指标时,我们往往无法对整个系统去做加速试验(样本少),很多时候也无法把整个系统当作一个研究对象去做寿命分布,但可以对系统下面的设备/单元去做加速试验,计算它们的寿命分布和寿命,然后根据可靠性框图等模型来计算整个系统的可靠性指标。

Q5:企业如何控制裕量才能保证产品在满足可靠性的同时,也满足成本、市场等各方面的要求?

答:以强度应力干涉模型为例,强度和应力都是一个分布,当强度和应力之间的裕量越大,其可靠度也就越高。通过极限试验,精准摸出产品应力极限(强度),当强度低于产品规范应力时,必须更改设计提高强度。当强度已经高于规范应力的时候,就需要做应力场景分析,统计用户在使用产品过程中的各种可能应力范围,如果还是存在用户在使用产品时应力超过强度的情况,那就需要更改设计,提高强度。反之,如果应力超过强度的情况非常少,不会因为维修保障等费用影响利润,就可以不改,保持当前裕量。

Q6:一个完整的系统,该如何从零部件,子系统到系统进行可靠性评价?

答:系统的可靠性评估按照开发阶段由早到晚有多种方法,如早期阶段可以采用可靠性预计和仿真的方法,小批量试制阶段可以采用可靠性统计试验,而到了寿命周期阶段,可以采用现场数据统计的方法。

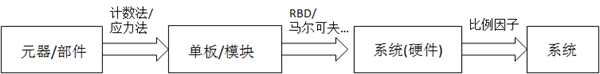

可靠性评估的过程基本也是采用由底往上的步骤,以可靠性预计为例,首先采用标准手册的计数法或应力法,由元器/部件的失效率计算得到单板、模块、组合、子系统的可靠性指标,再通过可靠性建模,如RBD、马尔可夫等,计算得到系统级的可靠性指标,而这样得到的系统级可靠性指标通常还只是硬件部分,如果一个系统包含有软件、人因等其它影响可靠性的因素,还需要计算这些部分的可靠性指标,如无法计算得到,则可以采用比例因子折算的方法,即通过统计,获得硬件故障占整个系统故障的比例因子,从而基于硬件折算出整个系统的可靠性指标。

其它的可靠性评估方法,如无法针对整个系统进行评估,也可以采用上述的思路。

Q7:企业如何进行可靠性正向设计?

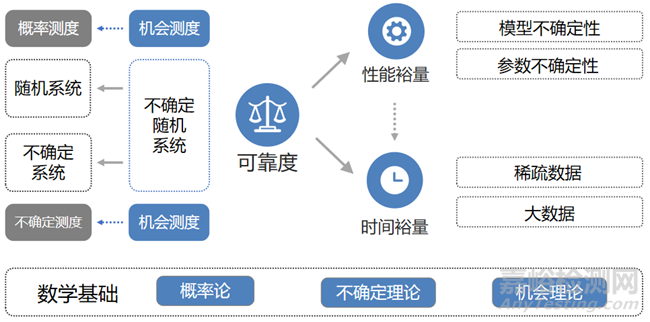

答:参考康锐教授团队出版《确信可靠性理论与方法》一书。确信可靠性理论基于三个科学原理(裕量可靠原理、退化永恒原理、不确定性原理),建立了4个方程(学科方程、退化方程、裕量方程、度量方程),通过求解这4个方程,可以开展以确信可靠度为目标的产品正向设计。

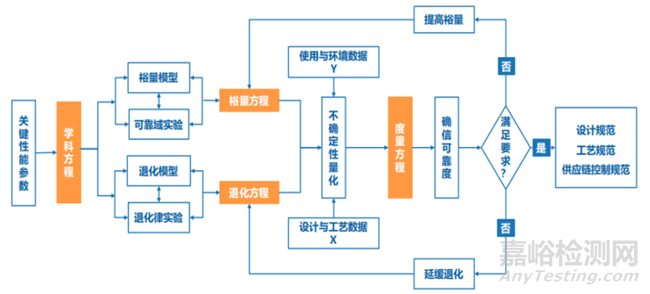

在研发阶段,企业可以根据产品的关键性能参数、性能参数阈值及其敏感的外因和内因建立产品学科方程和裕量方程,再考虑工作应力、环境应力等对关键性能参数长期退化的影响,建立退化方程来指导产品正向设计。下一步再进行不确定性量化,建立可靠性模型。这是正向设计的技术路线,和传统可靠性不太一样,传统可靠性在方案阶段做不出可靠性模型,只能进行一些可靠性预计和仿真,可靠性模型需要通过试验阶段才能建立。而正向设计的时候,在方案阶段这些就都可以做出来了,不仅大大减轻了后续工作量,而且对设计工作的指导也更加明确。

图:确信可靠性理论度量框架

图:可靠性正向设计路径

Q8:小样本进行可靠性试验设计、抽样、加速条件等有哪些参考标准?很多结果要用统计方法评定,统计就需要有一定数据量,如何折中处理?

答:可以用不确定统计处理小样本试验中的统计问题。不确定统计和概率统计是两套统计方法,所依据的数学理论不确定理论和概率论是两套平行的理论。用不确定理论来解决小样本的可靠性试验设计、抽样问题都可以给出结果,这叫做不确定测度下的可靠性的评定结果。这里没有进行折中处理,大样本场景下用概率统计,小样本场景下用不确定统计,这就是康锐教授团队在《确信可靠性理论与方法》里面给大家提供的专门针对小子样问题的解决方案。

Q9:随着市场竞争的日益激烈,现代制造企业需要不断提高质量与可靠性来维持和提高企业综合竞争水平,不同企业可靠性工作差距在哪里?

答:目前国内不同企业可靠性工作的差异主要体现在流程化和体系化方面。大部分企业的可靠性工作还处于比较零散的状态,有少量可靠性专业人员,也开展了一些可靠性方面的工作,但这些工作一方面没有纳入到研发流程,另外也不够体系化。稍微好一些的企业在流程化和体系化方面做的比较好,可靠性工作的效果也更明显一些。

Q10:如何把可靠性工作做得更扎实与专业?

答:企业要把可靠性工作做得扎实需要具备一些先决条件,我们将它们分为两大类,分别称内力和外力。

内力就是可靠性工程师需要修炼的“内力”。首先,可靠性工程师必须要结合产品去研究每一项可靠性技术应该怎么用。可靠性方法很多,但并不是所有的方法都适用于你的产品,这需要通过不断的摸索和实践才能了解哪些方法有效?这些方法该如何应用才能有效?然后我们才能把这些方法以及这些方法的用法落到流程里去。其次是基础支撑工作,包括各种数据库、规范、工具等,这些都是我们开展各项可靠性流程活动不可或缺的基础。

外力指的是整个企业的大环境,包括领导的重视程度,研发体系对可靠性工作的支撑力度以及企业现有研发流程的运作情况等。这不仅是可靠性流程化的事情,整个可靠性工作在企业的落地是需要来自企业高层的坚定支持,支持的力度往往对事情的成败是起决定性作用的。企业的研发体系是否能将可靠性工作妥善支撑同样至关重要。所以我们的可靠性工程师一定要深入到产品中去,只有自身懂研发(管理),才能知道如何把可靠性融入到研发中去,只有这样才能为企业的可靠性流程构建创造良好的外部环境。

通过这两方面的因素才能使企业可靠性工作真正做扎实,做出效果。