轴承的作用是在使用过程中支撑机械旋转体。在周期负荷的作用下,轴承接触外表面,易发生疲劳剥落等问题。此外,在运行过程中,轴承的套圈、滚动体和维持架之间除发生滚动摩擦外,还会发生滑动摩擦,导致轴承零件磨损。因此,轴承钢必须具有很好的耐磨性。GCr15轴承钢是一种合金含量较少、性能良好、应用广泛的高碳铬轴承钢。该钢经过淬火、回火处理后,具有较高的硬度、良好的耐磨性、优异的抗接触疲劳性能。

某公司生产轴承套圈的工艺为:电弧炉冶炼→精炼→真空处理→连铸→热轧成圆棒→下料段→加热→穿孔→球化退火(保护气氛)→冷拔→下料→机械加工。机械加工后,发现部分轴承套圈内表面发生开裂现象,为查明套圈内表面开裂原因,研究人员采用一系列理化检验方法对其进行分析,以避免该类问题再次发生。

1、 理化检验

1.1 宏观观察

开裂套圈的宏观形貌如图1所示。由图1可知:套圈内表面的裂纹大多沿套圈轴向分布,且裂纹的宽度和长度均不一致。

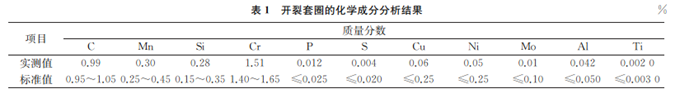

1.2 化学成分分析

在开裂套圈上取样,对试样进行化学成分分析,结果如表1所示。由表1可知:开裂套圈的化学成分满足GB/T 18254—2016 《高碳铬轴承钢》对GCr15轴承钢的要求。

1.3 扫描电镜(SEM)及能谱分析

将开裂套圈沿裂纹人工打开,采用 SEM对断口进行观察,结果如图2所示。由图2可知:套圈内表面存在长条形凹坑,由套圈端部向内宽度先变宽后变窄,较窄的部位可见颗粒状异物,异物与套圈基体之间有明显的界限。

采用能谱仪对异物及基体进行分析,结果如图3所示。由图3可知:异物与基体成分差异较大,异物主要含有 Cr、W、Co等元素,而基体的化学成分与GCr15钢基本一致。

2、 综合分析

由上述理化检验结果可知:开裂套圈的化学成分满足标准要求,裂纹位于套圈内表面,且裂纹沿套圈轴向方向延伸。套圈内表面存在长条形凹坑,凹坑由套圈端部向内先变宽后变窄,较窄的部位可见颗粒状异物,异物与套圈基体之间有明显的界限。异物主要含有 Cr、Mo、W、Co等元素,这些元素不属于轴承套圈的基体,且这些元素集中区域与轴承套圈基体之间存在明显的界限。说明钢管内部的异物并不是在冶炼过程中进入钢的,而是在穿孔或者拉拔过程中,异物被挤压至钢管内表面所致。异物嵌入基体,使钢管内表面的连续性被破坏,最终导致套圈产生裂纹。

生产套圈毛坯的主要方式有:将棒材下料,然后热锻成套圈毛坯;将棒材进行穿孔处理,然后冷拔成钢管。采用锻造加工的方式生产套圈毛坯可以消除金属的内在缺陷,改善金属的组织,使金属流线分布更合理,成型套圈的尺寸分布更广。采用穿孔、冷拔的加工方式生产套圈毛坯,生产效率更高。因此,采用穿孔、冷拔的加工方式生产小规格套圈毛坯,采用锻造加工的方式生产大规格套圈毛坯。

该开裂套圈为小规格轴承,为提高生产效率,采用穿孔、冷拔的加工方式生产套圈毛坯。在生产套圈的过程中,穿孔顶头及芯棒会与基体接触,并引入外来金属。经调查,生产该批次轴承套圈时,使用的穿孔顶头材料为含Cr、Mo、W、Co等元素的合金钢,使用的芯棒材料为4Cr5MoSiV1钢。在生产套圈的过程中,穿孔顶头与高温管坯的内表面接触,承受着压应力、切应力及表面摩擦力的综合作用,导致穿孔顶头发生开裂,甚至破碎。

3、 结论及建议

轴承套圈开裂的原因是:在穿孔过程中,使用的穿孔顶头发生破碎,破碎的颗粒嵌入基体中,破坏了基体的连续性,最终导致套圈内表面发生开裂。

建议加强对顶头的检查,及时更换破损的顶头。改善制造工艺,提高生产质量。

作者:刘月云,杨娥,周杨,彭先锦

单位:大冶特殊钢有限公司 高品质特殊钢 湖北省重点实验室

来源:《理化检验-物理分册》2023年第11期