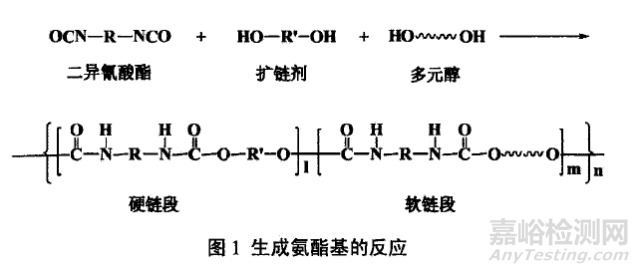

TPU热塑性聚氨酯弹性体,是一类在分子链中含有多个氨基甲酸酯基团(-NHCOO-)的弹性体高分子材料。通常以低聚物多元醇、多异氰酸酯、扩链剂/交联剂及少量助剂为原料制得。一般由低聚物多元醇的柔性长链构成软段,以二异氰酸酯和扩链剂构成硬段,硬段和软段交替排列,形成重复结构单元。

合成TPU主要有三大类,即低聚物多元醇(二元醇),二异氰酸酯以及小分子扩链剂。除此之外,有时为了提高反应速度,改善加工性能,降低成本等目的,还需要加入相应的助剂。

1. 低聚物多元醇对TPU性能的影响

TPU所用的低聚物多元醇原料有聚酯多元醇、聚醚多元醇、聚烯烃多元醇等品种。在TPU中大分子二醇的含量通常约为50%-80%,因此对TPU性能的影响较大。需要考虑多元醇的主要指标有羟值、酸值、色度、粘度、水分、分子量的分布以及与异氰酸酯的反应活性等。

聚酯型TPU具有较高的强度、耐磨及耐油性能,但耐水解能力比聚醚型TPU差。聚醚型的TPU具有较低的热稳定性和抗光氧化性,较好的水解稳定性、耐候性,低温柔顺性和耐霉菌性等性能。在原料化学配比一定的情况下,改变低聚物多元醇的分子量对TPU的性能有较大的影响。软段分子量增加也即降低了硬链段的比例。软段比例增加,强度下降,弹性增加,永久变形增加。

2. 异氰酸酯对TPU性能的影响

MDI的蒸气压低,毒性小,对称性又好,制得的弹性体强度一般比TDI基弹性体高。结构对称的PPDI及环已烷-l,4-二异氰酸酯(CHDI)合成的弹性体具有较高的机械强度和耐热性。NDI基聚氨酯弹性体具有较高的耐疲劳性能,特别是机械性能、动态性能、永久变形性能及耐油性能极优,用于特殊汽车部件等场合。IPDI、HDI制得的弹性体具有不黄变的特点,可用于某些耐黄变弹性体。

3.扩链剂及交联剂

用于TPU的扩链剂比较多,通常分为二元胺和二元醇两类。在实际工作中,可以使用不同品种的交联剂及用量,调节反应物的粘度增长等工艺参数,使之适应加工工艺的要求。扩链剂的主要作用是调节产品的相关性能,它们不仅参与反应,具扩链和交联作用,调节泡沫体结构和开孔率,提高产品的回弹性、刚性和力学性能,同时,它还能降低原料组分粘度,改善原料各组分的相容性。

TPU配方设计

TPU配方设计是一个相当复杂的过程,根据要求的性能选定主要原料的种类后,还需要考虑原料的相关参数,如:二元异氰酸酯的纯度;聚合物多元醇的纯度、酸值、羟值和水分的含量;扩链剂的纯度及其水分的含量等因素。在此基础上确定R值和硬段含量(Ch),最终确定其生产配方。

1.原料基本参数的确定

在配方设计的过程中需要确定原料的参数有:大分子二元醇的分子量、二元异氰酸酯和小分子扩链剂的纯度等。其中大分子醇的羟值可以通过邻苯二甲酸酐酰化法或乙酰化法测定,酸值可以通过KOH滴定法测定;异氰酸酯纯度可以用二正丁胺加成-盐酸反滴定的方法来测定;大分子醇和小分子扩链剂水份的测定可以用费歇尔试剂来滴定。1mol水消耗1mol的二异氰酸酯,所以对扩链剂和大分子醇中的水分要严格控制,要提前对原料进行脱水处理,要求水份含量约0.03%-0.05%。

2. TPU基本参数的确定

TPU原料的基本参数确定后,最重要的是TPU基本配方的-NCO/OH(R)值和硬段含量(Ch)硬段含量是指硬段在TPU中的质量百分含量,是TPU配方设计的另一个重要的参数。硬段含量低、质量较小(如10%)或者当硬段含量较高但低于约40%时,TPU具有良好的低温性能、伸长率以及弹性,但强度、模量、耐磨性与耐热性能较差。

当硬段含量大约在40-60%时,TPU表现出良好的综合性能,伸长率、弹性、强度、模量、耐磨性以及低温性能都比较好。当硬段含量大于60%时,TPU具有良好的机械强度、较高的模量与耐磨性能、较好的耐热性,但低温性能、伸长率以及弹性则较差。

在TPU中,一般情况下R控制在0.95~1.05,大多数在0.98~1.02之间。当R<1时,TPU为纯线性结构,是热塑型产品;R>1时,除生产线性TPU外,还有部分支化甚至交联结构,为半热塑型产品。纯线性结构的TPU可熔可溶,既可以熔融加工如挤出、压延、注塑、吹塑,也可以溶液加工如制成涂料、胶粘剂、浆料等。而半热塑型TPU则可熔,但不全溶,只能熔融加工,不能溶液加工。

TPU配方实施

理论配方在实际操作中会出现一定偏差,微小的偏差会对最终结果又很大的影响,所以要根据实际情况进行调整。扩链剂、大分子二醇和异氰酸酯的纯度,扩链剂、大分子二醇水份含量,大分子二醇的分子量等对配方有较大的影响,在实际操作过程要严格测定相应的参数,进行适当的配方调整。另外,生产研究过程中的计量要严格按照相应的规章来执行,尽量避免误差。