1、测试背景

2021年1月14日,客户用螺杆装配脚轮10件并库存在仓库,2022年1月24日发现1pc螺杆六角头部断裂,参图1。经追溯,断裂螺杆于2020年11月份生产,客户将断裂螺杆委托实验室进行分析,协助分析断裂原因,解决质量困惑。

图1 组装脚轮断裂螺杆外观

2、样品信息

某12.9级高强度螺杆制程:40Cr冷镦件(外购)→热处理强化→外发镀锌。热处理工艺:850℃保温1小时(碳控0.6),油冷(油温80℃)淬火,350℃回火2小时,硬度要求HRC40~46。

3、测试项目、规范及设备信息

4、测试结果

4.1|断口表面观察

断裂试样用酒精清洗后,对其断口及截面形貌进行观察,结果如图2所示:

1.断口试样A及B区域有明显的撕裂棱,A区域存在疑似金属色泽物质,这些区域应是裂纹源位置,断面基本平齐,基本无变形;

2.螺柱外表面未发现明显裂纹。

图2 试样表面形貌图

4.2|断口表面SEM+EDS分析

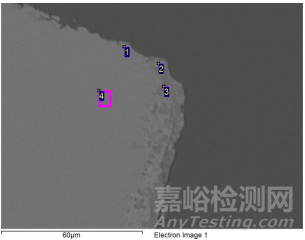

对断口表面进行SEM+EDS分析,结果如图3~4及表1所示:

1.裂纹源位置存在明显的摩擦痕迹,其成分中含有一些Zn元素,可能是此区域在镀锌之前存在裂纹,镀锌过程中有Zn元素进入基材;

2.扩展区整体呈现冰糖状花样,局部区域有小孔洞,是典型的沿晶脆性断裂特征;

3.瞬断区呈现为冰糖状花样与韧窝特征的韧性与脆性混合断裂特征;

4.试样断裂模式属于脆性断裂模式。

图3 试样表面各区微观断口形貌

图4 EDS分析位置(30×)

表1 EDS分析结果(%)

4.3|试样切面分析

对断口及正常试样切面进行分析,结果如图5~6及表2所示:

1.裂纹源位置断面几乎平齐,边缘位置有小裂纹,镀层Zn深入基材,同时局部区域含有S元素,可能是酸性镀锌溶液残留,可以推测开裂位置在镀锌之前就存在,这一结果与之前的推测结果一致,同时螺杆上也存在明显的凹坑,螺丝头部位置本身容易应力集中,在裂纹等缺陷的诱发下很容易断裂;

2.正常试样表面未发现裂纹和明显的凹坑等缺陷,仅在局部位置有小凹坑;

3.螺杆表面凹坑缺陷也会影响螺栓使用寿命。

图5 切面形貌图

图6 EDS分析位置(1000×)

表2 EDS分析结果(%)

4.4|试样金相组织分析

对断裂与正常试样金相组织进行分析,结果如图7所示:

正常试样与断裂试样的组织均为回火屈氏体+少量铁素体。

图7 试样金相组织(500×)

4.5|试样硬度

对断裂与正常试样硬度进行测试,结果如表3所示:

1.两者试样硬度一致,均为~460HV0.3/HRC46,靠近客户设计规格上限,但是超出国标GB/T3098.1-2010对12.9级螺杆规定的上限;

2.客户技术要求与GB/T3098.1-2010有差异,建议客户在产品设计时严格按照国标规定执行,避免高硬度的潜在脆性断裂风险。

表3 维氏硬度测试结果

4.6|试样化学成分

对断裂试样与正常试样化学成分进行测试,结果如表4所示:

断裂试样与正常试样化学成分符合40Cr规格,符合客户要求规格。

表4 化学成分测试结果(%)

5、讨论分析

对8.8级/12.9级及客户螺杆规格进行对比,结果如表5所示:

1.12.9级螺杆通常采用SCM435合金钢(日标)材料制造,硬度达到39~44HRC的超高强度螺丝,其也可以选用国产材料35CrMo或42CrMo替代,热处理一般选用调质处理,国标规定最低回火温度425℃;

2.客户选材为40Cr合金钢,其属于8.8级螺杆建议材料,同时硬度设计40~46 HRC,未严格参照标准执行,设计选材欠佳。用40Cr合金钢做螺杆,为了使热处理后硬度达到40~46 HRC,热处理工艺采用350℃的中温回火,也低于标准规定的最低温度425℃,无疑增加了螺丝的脆性;

3.本案中螺丝头部本身由于其结构特征容易应力集中,加上选材不当、热处理工艺不合适导致硬度过高、裂纹/凹坑缺陷等就很容易造成螺丝在服役中断裂。

表5 螺杆规格对比

6、结论与建议

结论:

1.螺杆断口整体平齐,呈现为冰糖状花样,属于沿晶脆性断裂模式;

2.螺杆裂纹源位置有残留Zn元素,应是镀锌前就存在裂纹,可能是螺丝断裂的直接原因;

3.镀锌前的裂纹可能与螺栓技术要求、选材及热处理工艺不匹配有关;

4.螺杆化学成分、硬度、组织符合客户规格,但是和12.9级螺丝规定有冲突,属于产品设计上的选材不当。

建议:

1.加强对冷镦来料的进料检验,防止出现表面裂纹缺陷;

2.按照国标正确选材及热处理。