影响锂离子动力电池的安全性的因素很多,其中正极极片的极耳开裂带来的容易在后续的电极组装过程中产生毛刺、异常突起和断裂等问题而造成的电池安全问题在近年来而备受关注。

本文通过在混料设计的实验,优化正极材料中的辅料配比降低极片辊压延伸率;同时,调控陶瓷层厚度有效地控制活性材料涂层区、陶瓷层区极片在辊压过程中的延伸率差异性,降低极片铺平后的弧形率,探究有效解决动力电池正极极片制备过程中的极耳根部开裂的方法。

1、实验过程

1.1实验原料与设备

正极材料:多晶三元材料锂镍钴氧(NCM811),厦门钨业有限公司;胶粘剂:聚偏氯乙烯(PVDF),比利时Solvay公司;导电剂:导电炭黑(Super-P(简称SP))及KS-6(简称KS6),瑞士特密高;溶剂:N-2-甲基吡咯烷酮(NMP),山东长信化学。搅拌机,ROSS公司15L双行星搅拌机;涂布机,新嘉拓公司挤压式涂布机;极片辊压机,海裕锂能公司直径800mm冷轧机。

1.2实验过程

1.2.1具体实验方法

三元NCM811固含量设定为95%,PVDF、SP、KS6固含量合计为5%;溶剂NMP占浆料中含量固定为30%;PVDF、SP、KS6验证配比范围分别为1%~2%、1%~2%、1.2%~2.4%;PVDF、SP、KS6配比优化方法采用Minitab软件,混料优化设计(DOE),单纯形设计图,以及极端顶点设计和中心点加强方案,进行7组实验。

1.2.2极片的浆料制备

具体工艺如下:先将PVDF溶解在NMP溶剂中在搅拌器中形成固含量7%的PVDF溶液,转移至不锈钢桶保存;随后,将SP、KS6与NMP在搅拌器中预搅30min;再将上述配好的PVDF溶液加入再搅拌30min;最后将NCM811按照重量分为两次加入至不锈钢桶中,每次搅时间为20min;上述搅拌过程中搅拌器的参数设定为公转速度25转/min,自转速度800转/min,总共的搅拌时间为240min。

1.2.3极片延伸率及弧形率检测方法

按照DOE方案的顺序在连续搅拌生成浆料后每一组样品立即进行极片涂布、辊压,以减少浆料存放时间对实验结果的影响。极片延伸率及弧形率检测方法如图1,具体过程是在辊压之前,取一片长约1.5米的极片,平直铺在大理石台面上,用细圆珠笔画线标识两段距离为1000±200mm直线,直线与陶瓷层直边垂直,直线上、极片中间区域用圆珠笔画测量点标识。

用软尺实测两段直线测量点的距离D0,估读至0.1mm。极片辊压后,极片平直铺在大理石台面上,极片两端用压块压住防止极片收缩拱起。用软尺实测两段直线测量点的距离D1,估读至0.1mm。极片辊压延伸率=(D1-D0)/D0。用长度1.5~2.0m钢尺,钢尺同一边的两端对齐活性材料区与陶瓷层区的交界点,钢尺一边两端的距离即为弧长L。用软尺实测钢尺一边两端点中间位置活性材料区边缘与钢尺边缘的距离,即为弧高△h,弧形率=△h/L。

2、结果与讨论

由于极耳是锂离子动力电池的导通电流连接的关键部件,通常极耳是从极片边缘切割而形成,在电池芯结构中,正极极耳根部有部分区域与负极活性材料区有对位重叠。

为提高动力电池的安全性,在上述正极的极耳重叠区域会涂覆陶瓷层。为提高电极极片导电率、提高动力电池电流密度的一致性、提高动力电池能量密度,正极极片会进行辊压压实到目标压实密度。

辊压过程中,活性材料涂层区沿MD方向会有延伸,在一定范围内,延伸率与压实密度呈现线性关系。而陶瓷层区延伸率比活性材料区更小、铝箔区外边缘甚至没有延伸。因此正极极片辊压后呈现波浪形,正极极片从中间分切后,正极极片在平铺后呈现圆弧形。

圆弧形的极片受到牵引力时,极片上各个区域受力不均匀,延伸率更小的铝箔区及陶瓷层区比活性材料区更优先受到牵引力,当达到铝箔、陶瓷层抗拉强度时,铝箔、陶瓷层出现开裂,从而造成后期电池组装中产生毛刺、异常突起或者断裂等现象,引发电池安全问题。如图2(a)所示锂离子动力电池正极极片的极耳翘起弯曲(翘曲)的照片,在制备过程中圆弧形的极片边缘经过切割形成极耳后,由于陶瓷层残留的辊压应力,极耳容易翘曲。而翘曲的极耳在经过辊压机、极耳成型机、卷绕机等设备的导向辊变化方向行走时,翘曲的极耳受到导向辊的挤压,易发生极耳区根部开裂,其过程如图2(b)照片所示。

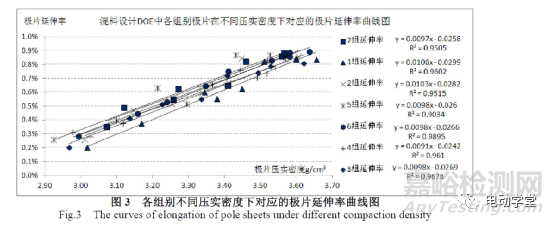

为了能解决上述的问题,通过在正极极片中的配料中调节PVDF,SP和KS6的含量,并在相同的极片辊压机压力、辊缝等参数的情况下,获得的极片的压实密度在2.9~3.7g/cm3范围内,进行了7组样品测试,其中每一组的极片获得收集5~6个不同压实密度下的极片延伸率数据,经过计算每组极片的压实密度与极片延伸率之间存在良好的线性关系,具体结果见图3。

从图中可见,7组正极极片的实验的数据基本都满足线性变化,部分出现偏差的数据都在合理范围内,由此可见通过调控PVDF,SP和KS6的含量可以有效的实现延伸率的控制。然而,直接通过实验性的配比调节在工业的实际应用过程中并不能获得普适性的应用,因此在研究过程中依据图4中各组的计算结果设定目标压实密度如3.3g/cm3,采用Minitab软件进行规律性的预测计算。

当在Minitab软件通过输入极片中PVDF,SP和KS6三种样品的质量比例值,再结合软件中“分析混料设计”,“等值线/曲面图”,“响应优化器”得到三方面的参数设定,得到不同比例PVDF,SP和KS6的7组的延伸率结果(见表1),分析发现通过提高KS6比例、降低PVDF和SP比例可以降低极片延伸率,其中最佳质量配比为PVDF∶SP∶KS6=1.6∶1.0∶2.4,而此时极片的延伸率为0.508%小于所有其它配比的样品的延伸率。

同样,通过控制陶瓷层厚度也能实现活性物质涂层区、陶瓷层区在极片辊压后延伸率的调节。研究中选择同一正极材料配方,涂布不同厚度的正极极片,涂布不同厚度的陶瓷层(简称TCC),控制极片辊压压实密度在3.3~3.6g/cm3的范围内,收集极片弧形率数据及涂布、辊压、卷绕等。经过分析其结果如图5所示,样品在TCC冷压前的厚度与极片冷压后厚度比率与极片弧形率有很好的直线相关性(方程y=-0.0084x+0.0123)其中R2为0.8969。

当然,如果TCC冷压前厚度与极片冷压后厚度比率小于111%时,TCC层太薄,TCC层受辊压后延伸率不足,极片弧形率大于0.30%,极耳容易开裂;而当TCC冷压前厚度与极片冷压后厚度比率大于129%时,会出现TCC太厚,TCC涂布时干燥效率低,增加制造成本以及TCC涂层容易形成厚度积累的鼓边凸起,会导致极片轧制过程中损伤轧辊,TCC涂层也容易开裂。由此可见,本部分的研究结果显示在TCC冷压前厚度与极片冷压后厚度比率最佳范围为120%±9%。

综上所述,文中探究了在正极极片制备过程中,通过调节正极极片物料中的配料(PVDF,SP和KS6的含量)比例以及控制陶瓷层厚度,都能实现正极极片在制备过程中的延伸率控制,达到有效地解决极耳根部开裂问题,并可对后续工业规模化的生产具有重要的指导意义。

3、结论

本文阐述通过优化PVDF,SP和KS6的含量比例,在获得同等压实密度条件下,可以减小极片的延伸率;同时,控制陶瓷层辊压前厚度与极片冷压后厚度也能调控极片辊压后延伸率(最佳比率为120%±9%)。二者的作用均能有效的减小正极极片在铺平后的弧形率,可解决动力电池正极极片在制备过程中的极耳根部开裂问题。